Тяговые редукторы на тепловозах смазывают, как правило, высоковязкими маслами, хорошо удерживающимися на поверхностях трения.

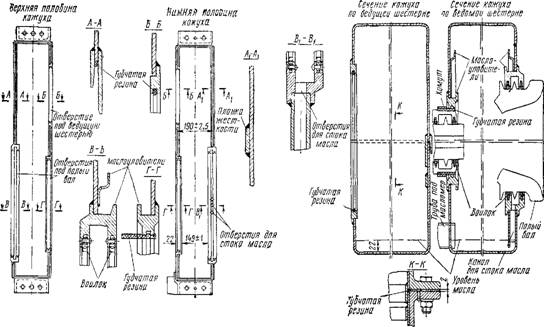

Для этой цели применяют тяжелые остатки от перепонки нефти вязкостью около 1100 ест при 99 С, но в большинстве случаев надежная эксплуатация обеспечивается при работе на маслах вязкостью порядка 500 ест при 99 С. Для первоначальной заправки редуктора требуется около 7 л масла, и поскольку утечка масла из него неизбежна, уровень масла в картере редуктора следует проверять и дозаправлять его по меньшей мере один раз в месяц. Для смазки шестерен тягового редуктора применяют специальную осерненную смазку, изготовляемую по ТУ 32ЦТ-006—68. Состав осерненной смазки для летнего периода: трансмиссионное автотракторное масло (нигрол) 93,5—94,5% по ГОСТ 542—50, гудронное сало 4—5%, сера 1,5 ±0,2% по ГОСТ 127—64, едкий натр по ГОСТ 2263—59 по расчету. На рисунке 3 представлена схема уплотнений кожуха и система сточных каналов для смазки.

Состав осерненной смазки для зимнего периода: трансмиссионное автотракторное масло (нигрол) 96,0—97,0%, гудронное сало 1,5—2,5%, сера 1,5±0,2%, едкий натр по расчету; гудронное сало по ТУ завода-изготовителя смазок. Взамен смазки по ТУ 32ЦТ-006—68 вводится смазка ТУ 32ЦТ-551—73.

Уровень смазки в кожухе определяется из условия покрытия смазкой зубьев ведомой шестерни, для чего требуется около 2 кг смазки.

Зазор между шестернями редуктора и кожухом в плоскости разъема должен быть не менее 10 мм, регулировку зазора производят при помощи шайб, прокладываемых между привалочными бонками кожуха и тяговым электродвигателем.

Относительное смещение ведущей и ведомой шестерен по длине зубьев допускается не более 3 мм.

Рисунок 3 - Схема уплотнения стыков кожуха тягового редуктор

Холодильник тепловоза

Холодильник служит для поддержания температуры охлаждающей воды и масла, обеспечивающей нормальную работу двигателя независимо от режима его работы и температуры окружающего воздуха.

Холодильник смонтирован в специальной шахте, расположенной в задней части каждой секции тепловоза. Состоит холодильник из двадцати водяных и шести масляных секций, установленных на стальных сварных коллекторах в боковых стенках шахты. В центре шахты установлен на настильном листе рамы редуктор вентилятора холодильника.

Тринадцать водяных секций расположены в шахте с правой и семь с левой стороны тепловоза. Водяные секции предназначены для охлаждения воды, циркулирующей в системах охлаждения двигателя.

Все шесть масляных секций установлены в шахте холодильника с левой стороны тепловоза и служат для охлаждения масла, циркулирующего в масляной системе двигателя.

Редуктор холодильника через горизонтальный и промежуточный валы приводится во вращательное движение от коленчатого вала двигателя. От вертикального вала редуктора карданным валом приводится во вращательное движение вентиляторное колесо.

Вентиляторное колесо помещено в цилиндрическом диффузоре с раструбом. Зазоры между торцами лопастей колеса и стенкой диффузора установлены в пределах 6-10 мм.

Боковые стенки и верхняя часть шахты холодильника снабжены закрывающимися жалюзи, посредством которых осуществляется регулирование воздуха, засасываемого вентиляторным колесом через живое сечение секции.

В отличие от тепловоза ТЭ1 боковые жалюзи ТЭ2 имеют горизонтальное расположение створок, что обеспечивает одинаковое сопротивление потока воздуха, засасываемого вентилятором через секции холодильника, на обеих секциях, независимо от направления движения тепловоза. В зависимости от открытия жалюзи уменьшается или увеличивается поток засасываемого воздуха. Этим уменьшается или увеличивается интенсивность охлаждения трубок и таким образом регулируются температуры воды и масла, проходящих внутри трубок секций. Холодильник тепловоза рассчитан так, что он способен поддерживать температуру охлаждающей воды не выше 85° и масла не выше 75° при температуре окружающего воздуха +45°. Перепад (разность) температур охлаждающей воды и масла при работе тепловоза допускается не более 10°. При этом температура воды всегда должна быть больше температуры масла.

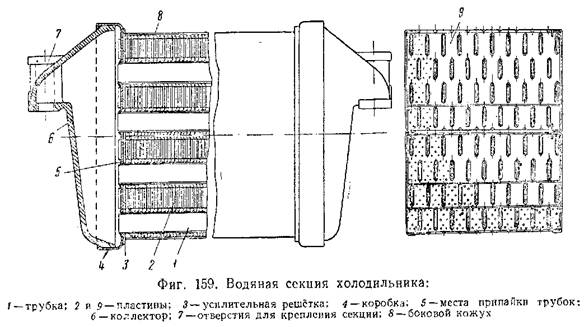

СЕКЦИИ ХОЛОДИЛЬНИКА

Водяная секция холодильника состоит из 68 плоских латунных трубок 1 (фиг. 159), установленных в решётчатое днище коробки 4 в шахматном порядке. На трубки насажены 420 латунных пластин 2 толщиной 0,1 мм, припаянных оловянистым припоем ПОС-18 к внешней поверхности трубок. Концы трубок установлены в усилительные медные решётки 3 и днища коробок 4, а затем припаяны к коробкам в местах5 специальным медно-фосфористым припоем. Химический состав припоя, применяющегося для припайки концов трубок к решётке, следующий: медь - 90,75 - 92,35%, фосфор 6,9-8,0%, серебро 0,75-1,25%.

Припой изготовляется в виде тірутков диаметром 7-8 мм. Пайка трубок осуществляется газовой горелкой СУ с применением технической буры ОСТ 10111- 39. После припайки трубок 1 к коробкам 4 секция подвергается испытанию на плотность пайки. Это испытание осуществляется на специальном стенде, описанном ниже.

После испытания в коробку 4 устанавливают стальной коллектор 6 и приваривают к её буртам по всему периметру медно-цинковым припоем ПМЦ 54 ГОСТ 1534-42.

С боковых сторон на секции установлены сплошные листы бокового кожуха 8, предохраняющие пластины 2 от повреждения.

Через отверстия 7 секции на резиновых или паронитовых прокладках крепятся болтами к коллекторам холодильника.

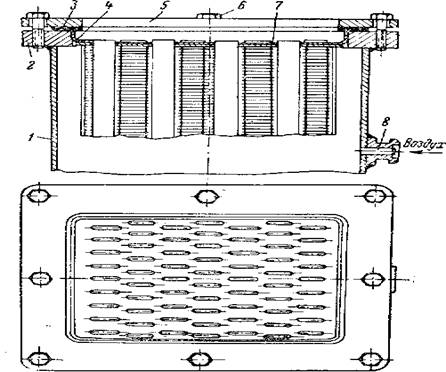

Масляные секции отличаются от водяных тем, что в них трубки расположены рядами (коридорное, а не шахматное расположение трубок). Кроме того, число трубок в масляных секциях составляет 80 штук. На трубках насажено 366 пластин (фиг. 160).

По своим габаритам и установочным размерам секпии холодильника, установленные на тепловозе ТЭ2, ничем не отличаются от секций, применённых на тепловозе ТЭ1. Они являются полностью взаимозаменяемыми.

Ремонт. В процессе эксплуатации тепловоза вследствие осаждения на верхней решётке и в трубках секции грязи и мелких частиц, переносимых циркулирующей водой, наблюдаются случаи засорения водяных секций. Засорение секций обнаруживается быстрым повышением температуры охлаждающей воды, увеличенной разностью нагрева верхней и нижней частей секции, что определяется на ощупь, увеличением давления в отводящем коллекторе от двигателя и т. д.

При наличии засорённых секций в холодильнике их необходимо снять с тепловоза и произвести тщательную промывку. Промывка водяных секций производится пропусканием потока воды со стороны нижнего коллектора. Давление воды перед секцией должно быть в пределах 0,7- 1,0 ати. Чистоту промытой секции необходимо проверить, замеряя количество воды, протекающей по трубкам секции за определённый промежуток времени. Эта проверка осуществляется на стенде (фиг. 161), состоящем из металлической подставки 4, на верхней части которой установлен водонапорный бак 9 размером 480 х X 480 X 500 мм. Бак снабжён водомерным стеклом 7, имеющим две метки 8 и б. В днище бака вварена труба 5 размером 2,5", закрытая сверху клапаном 13, притёртым к её торцу и нагруженным пружиной 12.

Верхний хвостовик клапана 13 соединён с рычагом 11, снабжённым рукояткой 14. при помощи которой открывается клапан. На нижнем конце трубы 5 приварен коллектор 2, на который устанавливается испытуемая водяная секция 1, укрепляемая зажимным винтом 3.

Бак 9 заполняется водой через люк 10 с сеткой выше уровня, помеченного на водомерном стекле меткой 8. При открытии рукояткой 14 клапана 13 вода из напорного бака по трубе 5 и проходит через неё, а затем сливается в нижний бак 15. При понижении уровня воды в баке 9 до верхней метки 8, нанесённой на водомерном стекле 7, включают секундомер и следят за понижением уровня воды до. нижней метки 6, когда секундомер выключают.

Это время должно быть не более 70 сек. при условии, что время Протекания воды у стенда без секции составляет 15-17 сек.

В тех случаях, когда секция забита настолько, что её не удаётся промыть, нижний коллектор секции заглушают и наклонно расположенную секцию заполняют 50%-ным водным раствором технической соляной кислоты. Раствор в секции выдерживают в течение 15-20 мин. После этого дают полностью стечь кислоте и через секцию пропускают 25-30 л 2%-ного горячего раствора кальцинированной соды.

Фиг. 161. Стенд для проверки чистоты секций.

1 - водяная секция; 2 - коллектор; 3-винт; 4 - подставка; 5- труба; 6 - нижняя метка на стекле; 7- водомерное стекло; 8- верхняя метка на стекле; 9 - водонапорный бак; 10-люк с сеткой; 11-рычаг; 12 - пружина; 13 - клапан; 14 - рукоятка; 15 - нижний сливной бак коллектору 2 поступает в секцию 1,

После нейтрализации кислоты повторяют промывку и проводят испытание секции. После испытания секцию сразу же просушивают (продувают сухим сжатым воздухом) и устанавливают в шахту холодильника.

Засорение масляных секций происходит вследствие осаждения на верхней коробке и в трубках секций сгустков масла, смешанных с нагаром, образующимся в цилиндре двигателя.

Засорение масляных секций, так же как и водяных, обнаруживается ухудшением охлаждения большой разницей в температуре секций, разницей температуры верхней и нижней части одной и той же секции.

При наличии засорённых масляных секций необходимо снять все масляные секции с тепловоза, промыть каждую секцию горячей водой со стороны нижнего коллектора при температуре не менее 90°. Для снятия нагара следует промывать каждую секцию в течение 40-60 мин. раствором при температуре не менее 90°. Раствор рекомендуется следующий: жидкое стекло 1 %, кальцинированная сода 1%, хромпик 0,1% и остальное вода.

После этого необходимо промыть секцию горячей чистой водой, прокачивая её со стороны нижнего'коллектора в течение 5 мин.

Чистота секции определяется замером времени протекания воды через секцию на описанном выше стенде. Время, в течение которого вода в баке опустится от верхней до нижней метки на водомерном стекле, должно быть не более 25 сек. Затем секцию необходимо продуть сухим сжатым воздухом и установить на место в холодильник.

Серьёзной неисправностью является течь секций, которая в большинстве случаев происходит вследствие появления трещин в трубках у кромки усилительной решётки 3 (см. фиг. 159 и 160) и в местах спайки 5 трубки с днищем коробки 4. Трещины могут появиться вследствие некачественного изготовления трубок и секций, а также температурных напряжений, испытываемых секциями, и вибрации трубок в решётках. Кроме того, появление течи секций в эксплуатации может быть по следующим причинам:

1) повышение давления воды перед водяными секциями свыше 1 ати из-за значительного загрязнения секций; 2) размораживание трубок в передних рядах в зимнее время; 3) заедание байпасного клапана.

Для ремонта подтекающей секции обрубают зубилом её коробку возле места спайки с коллектором (фиг. 162). При выполнении этой операции необходимо отрубить наименьшую полоску коробки, производя отделение от местных затёков припоя ударами в торец шва. Оставшуюся от решётки часть полоски срубают по периметру коллектора тем же острым зубилом. Острые и неровные бурты коробки запиливают пилой.

Для определения лопнувших или неплотно припаянных к днищу коробки трубок применяется стенд, состоящий из металлической сварной коробки 1 (фиг. 163), снабжённой с обеих сторон фланцами 2. Верхний фланец имеет вы-фрезерованное окно такого размера, который позволяет установить секцию в коробку 1 стенда. На верхние бурты коробки секции уложена резиновая прокладка 3 толщиной 12-15 мм, на которую установлена крышка 5. При ввёртывании болтов 6 бурты верхней и нижней коробок секции упираются в нижнюю и верхнюю резиновые прокладки и таким образом уплотняются.

В корпус стенда через штуцер 8 под давлением 1-2 ати подводится воздух. Резиновые прокладки и крышки 5 позволяют осматривать состояние пайки всех трубок в днищах коробок. По бокам коробки 1 стенда приварены два стержня, которыми она опирается на подставку. Это позволяет поворачивать коробку 1 и устанавливать в верхнее положение любой конец секции.

После установки секции так, что одна из коробок находится в верхнем положении, в корпус стенда через штуцер 8 подводят воздух, а на днище 7 коробки наливают 0,5-0,9 л воды. При этом около некачественно пропаянной трубки появятся воздушные пузырьки, по которым легко определяется место плохой пайки или дефектная лопнувшая трубка. После проверки плотности пайки или лопнувших трубок в верхней коробке коробку 1 стенда, не отъединяя шланга, подводящего воздух к штуцеру 8, поворачивают на 180° и г.роверяют таким же способом состояние пайки и отсутствие лопнувших трубок в другой коробке.

При неплотной пайке коробку очищают и пропаивают медно-фосфористым припоем, указанным выше. При наличии лопнувшей трубки её заглушают медными пластинками и запаивают с обеих сторон тем же припоем. Как в первом, так и во втором случае подпайка или запайка оловянистым припоем не допускается. Количество заглушённых трубок в одной секции может быть допущено не более десяти.

Если количество трубок, подлежащих заглушению, будет более десяти, то ремонт секции следует производить следующим способом. Известно, ЧТО трещины в трубках, как правило, появляются около усилительных пластин, а поэтому нужно обрезать ножовкой все трубки секции у основания усилительной пластины. Затем с обрезанных концов трубок снять 5-6 ребристых пластин и зачистить концы трубок. Одновременно на усилительной решётке 3 (см. фиг. 159, 160) со стороны отрезанных трубок срубить медные заклёпки и отнять усилительную решётку от коробки 4. С решёткой 3 соединить заклёпками новую коробку 4, имеющую удлинённые бурты. Новую решётку 4 с усилительной решёткой 3 установить на концы укороченных трубок секции и припаять их к решётке медно-фосфористым припоем.

После припайки проверить секцию в приспособлении на плотность пайки трубок по методу, указанному выше. Установить коллектор 6 в новую коробку 4 и припаять её бурты по всему периметру медно-цинковым припоем так, чтобы был выдержан размер между осями отверстий 7 по длине секции. Готовую секцию опрессовать водой под давлением 5 ати.

Фиг, 162. Обрубка коробки секции

Фиг. 163. Приспособление для проверки герметичности секций: 1 - коробка; 2 - фланцы; 3 - резиновая прокладка; 4- бурт коробки секции; 5 - крышка; 6 - болт; 7 - днище коробки секции; 8 - штуцер