Уважаемые студенты гр. СП-18 прошу выполненные задания за предыдущую неделю и последующие, делать

Скриншоты (фотоотчеты) и присылать на страничку в контакте https://vk.com/id356059967 Татьяна Сафонова указывая название предмета, группу, фамилию, имя, отчество.

Выполнить практическую работу по примеру и своему варианту

Практическое занятие №3

Тема: Работа с нормативными документами при расчете исполнительных размеров калибров для контроля гладких соединений, с проставлением исполнительных размеров

Цель: Приобрести практические навыки по определению расчётных параметров калибров для контроля гладких соединений

Оснащение:

· Методические указания.

· Единая система допусков и посадок СЭВ в машиностроении и приборостроении: Справочник, М.: Издательство стандартов, 1989.

· ГОСТ 18358-73 … ГОСТ18369-73 «Калибры-скобы диаметром от 1мм до 260мм. Конструкция и размеры».

· ГОСТ 14807-73 … ГОСТ14827-73 «Калибры-пробки гладкие диаметром от 1мм до 360мм. Конструкция и размеры».

Краткий теоретический материал:

Предельные калибры применяются для контроля размеров деталей в процессе их изготовления.

Предельные калибры имеют две стороны: проходную ПР и непроходную НЕ, номинальные размеры которых соответствуют предельным размерам контролируемого отверстия или вала.

Номинальный размер стороны ПР у пробок соответствует наименьшему предельному размеру отверстия, а у скоб – наибольшему предельному размеру вала.

Номинальный размер стороны ПР у пробок соответствует наименьшему предельному размеру отверстия, а у скоб – наибольшему предельному размеру вала.

Номинальный размер стороны НЕ у пробок соответствует наибольшему предельному размеру отверстия, а у скоб – наименьшему предельному размеру вала. Поэтому при контроле годными считаются детали, у которых сторона ПР предельного калибра проходит по проверяемой поверхности, а сторона НЕ – не проходит.

Исполнительными называют предельные размеры калибра, по которым изготовляют новый калибр. Для определения этих размеров на чертеже скобы проставляют наименьший предельный размер с положительным отклонением: для пробки и контрольного калибра – их наибольший предельный размер с отрицательным отклонением.

Расчет калибров сводится к определению исполнительных размеров измерительных поверхностей, ограничению отклонений их формы и назначению оптимальной шероховатости.

Виды гладких нерегулируемых калибров для контроля цилиндрических отверстий и валов устанавливает ГОСТ24851-81.

Маркировка калибра. На каждом калибре должны быть нанесены: номинальный диаметр контролируемого отверстия (вала); обозначение поля допуска контролируемого отверстия (вала); числовые величины предельных отклонений контролируемого отверстия (EI – на калибр - пробке ПР, ES - на калибр - пробке НЕ) и контролируемого вала (es – на калибр - cкобе ПР, ei - на калибр - cкобе НЕ); обозначение калибра (например ПР, НЕ, К – И).

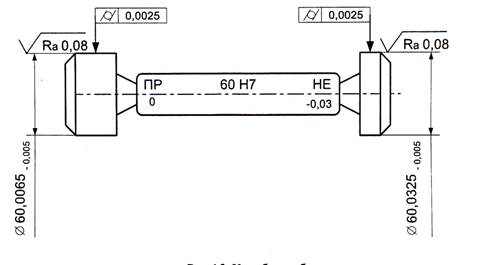

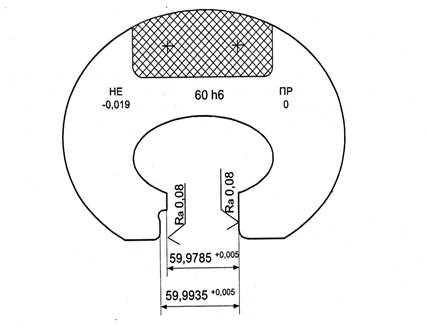

Рисунок 1- Калибр – пробка.

Рисунок 2 – Калибр – скоба.

Формулы для определения размеров калибров табл. - калибр-пробка

(для контроля отверстий):

Проходная сторона новая

ПР = Dmin + Z H/2

ПРmax = Dmin + Z + H/2

ПР min = Dmin + Z - H/2

ПРисп = ПРmax-н

Проходная сторона изношенная

ПРизн = D min - Y + α

Непроходная сторона новая

НЕ = D max - α H/2

НЕmax = D max - α + H/2

НЕ min = D max - α - H/2

НЕ исп = НЕ max - Н

- калибр-скоба (для контроля валов):

Проходная сторона новая

ПР = D max + Z1 H1 /2

ПРmax = Dmax + Z1 + H1/2

ПР min = Dmax + Z1 - H1/2

ПРисп = ПР min + H1

Проходная сторона изношенная

ПРизн = Dmax - Y1 + α1

Непроходная сторона новая

НЕ = D min + α1 H1/2

НЕmax = D max + α1 + H1/2

НЕ min = D max + α1 - H1/2

НЕ исп = НЕ min + H1

Порядок выполнения работы:

· Ознакомиться с целью работы и порядком ее выполнения.

· Получить индивидуальное задание.

· Для заданной посадки выбрать предельные отклонения по ГОСТ 25346-89 «ЕСДП. Общие положения, ряды допусков и основных отклонений» и рассчитать предельные размеры.

· Рассчитать исполнительные размеры калибров - скоб для контроля гладких соединений.

· Рассчитать исполнительные размеры калибров - пробок для контроля гладких соединений.

· Выполнить схемы расположения полей допусков калибров - скоб и калибров - пробок для контроля гладких соединений.

· Выполнить эскизы калибр - скобы и калибр - пробки.

Исходные данные:

Таблица 1 - Исходные данные

| №п/п варианта | Диаметр соединения, D (d),мм | Обозначение посадки. Верхнее и нижнее предельные отклонения | ||

| мкм | мм | |||

| H7 ES EI | +35 | +0,035 | ||

| g6 es ei | -12 | -0,012 -0.012 мм | ||

| -34 | -0,034 | |||

| H7 ES EI | +21 | +0,021 | ||

| h6 es ei ei | ||||

| -13 | -0.013 | |||

| H7 ES EI | +21 | +0,021 | ||

| s6 es ei | +48 | +0,048 | ||

| +35 | +0,035 | |||

| H7 ES EI | +25 | +0,025 | ||

| r6 es ei | +50 | +0,050 | ||

| +34 | +0,034 | |||

| P6 ES EI | -21 | -0,021 | ||

| -37 | -0,037 | |||

| h5 es ei | ||||

| -11 | -0,011 | |||

| K8 ES EI | +14 | +0,014 | ||

| -32 | -0,032 | |||

| h7 es ei | ||||

| -30 | -0,030 | |||

| H7 ES EI | +30 | +0,030 | ||

| g6 es ei | -10 | -0,010 | ||

| -29 | -0,029 | |||

| F7 ES EI | +60 | +0,060 | ||

| +30 | +0,030 | |||

| h6 es ei | ||||

| -19 | -0,019 | |||

| Js7 ES EI | +17 | +0,017 | ||

| -17 | -0,017 | |||

| h6 es ei | ||||

| -22 | -0,022 | |||

| H6 ES EI | +22 | +0,022 | ||

| js6 es ei | +11 | +0,011 | ||

| -11 | -0,011 | |||

| JS6 ES EI | +11 | +0,011 | ||

| -11 | -0,011 | |||

| h6 es ei | ||||

| -22 | -0,022 | |||

| H7 ES EI | ||||

| -22 | -0,022 | |||

| m6 es ei | +35 | +0,035 | ||

| N7 ES EI | +35 | +0,035 | ||

| +13 | +0,013 | |||

| h5 es ei | ||||

| -18 | -0,018 | |||

| H10 ES EI | +160 | +0,160 | ||

| d10 es ei | -145 | -0.145 | ||

| -305 | -0,305 | |||

| M6 ES EI | -8 | -0,008 | ||

| -33 | -0,033 | |||

| h5 es ei | ||||

| -18 | -0,018 | |||

| H7 ES EI | +40 | +0,040 | ||

| g6 es ei | -13 | -0,013 | ||

| -39 | -0,039 | |||

| U8 ES EI | -210 | -0,210 | ||

| -273 | -0.273 | |||

| h7 es ei | ||||

| -40 | -0,040 | |||

| F7 ES EI | +83 | +0,083 | ||

| +43 | +0,043 | |||

| h6 es ei | ||||

| -25 | -0,025 | |||

| M6 ES EI | -8 | -0,008 | ||

| -37 | -0,037 | |||

| h5 es ei | ||||

| -20 | -0,020 | |||

| U8 ES EI | -236 | 0,236 | ||

| -308 | -0,308 | |||

| h7 es ei | ||||

| -46 | -0,046 | |||

| G7 ES EI | +61 | +0,061 | ||

| -15 | -0,015 | |||

| h7 es ei | ||||

| -46 | -0,046 | |||

| N7 ES EI | -14 | -0,014 | ||

| -60 | -0,060 | |||

| h5 es ei | ||||

| -20 | -0,020 | |||

| S7 ES EI | -123 | -0,123 | ||

| -169 | -0,169 | |||

| h6 es ei | ||||

| -46 | -0,046 | |||

| H7 ES EI | +46 | +0,046 | ||

| h6 es ei | ||||

| -46 | -0,046 | |||

| H7 ES EI | +46 | +0,046 | ||

| m6 es ei | +46 | +0,046 | ||

| +17 | +0,017 | |||

| H10 ES EI | +185 | +0,185 | ||

| d10 es ei | -190 | -0,190 | ||

| -400 | -0,400 | |||

| H6 ES EI | +32 | +0,032 | ||

| js6 es ei | +16 | +0,016 | ||

| -16 | -0,016 | |||

| H7 ES EI | +52 | +0,052 | ||

| g6 es ei | -17 | -0,017 | ||

| -49 | -0,049 | |||

| G7 ES EI | +69 | +0,069 | ||

| +17 | +0,017 | |||

| h7 es ei | ||||

| -52 | 0,052 | |||

| H7 ES EI | +52 | +0,052 | ||

| c8 es ei | -330 | -0,330 | ||

| -411 | -0,411 |

Пример решения:

Рассчитать исполнительные размеры рабочих калибров (скобы и пробки) для контроля гладких цилиндрических деталей. Построить схему расположения полей допусков деталей. Выполнить эскизы калибр - скобы и калибр – пробки.

Таблица 2. Допуски и отклонения калибров, мкм

1. Исходные данные: размер соединения (Ø25Н9/f8);

Порядок расчета:

1.Расчет исполнительных размеров гладкого калибр - пробки для контроля заданного отверстия Ø25Н9

1.1 Для заданного поля допуска по табл.1 находятся отклонения отверстия:

ES =+ 52мкм = +0,052мм EI = 0

1.2 Вычисляются предельные размеры проверяемого отверстия:

Dmax = D + ES = 25+0,052 = 25,052мм

D min = D + EI = 25мм

1.3 Нахоятся отклонения и допуски для калибров-пробок по табл.2 квалитет 9.

H = 4 мкм =0,004 мм Z = 9мкм = 0,009мм Y=0 α =0

1.4 Вычисляются предельные размеры проходного калибра-пробки ПР по формулам

1.4.1 Проходная сторона новая

ПР = Dmin + Z ± H/2 =25+ 0,009 ± 0,004/2=25,009 0,004/2мм

ПРmax = Dmin + Z + H/2 = 25+ 0,009 + 0,004/2=25,011мм

ПР min = Dmin + Z - H/2 =25 + 0,009 - 0,004/2 =25,007мм

ПРисп = ПРmax - Н ПРисп = 25,011-0,004

1.4.2 Проходная сторона изношенная

ПРизн = D min - Y + α = 25 – 0 +0 =25мм

3 Непроходная сторона новая

НЕ = D max - α ± H/2 = 25,052 -0 ± 0,004/2

НЕmax = D max - α + H/2 = 25,052 -0 +0,004/2 =25,054мм

НЕ min = D max - α - H/2 = 25,052 -0-0,004/2 =25,05мм

НЕ исп = НЕ max – H НЕ исп = 25,054 -0.004

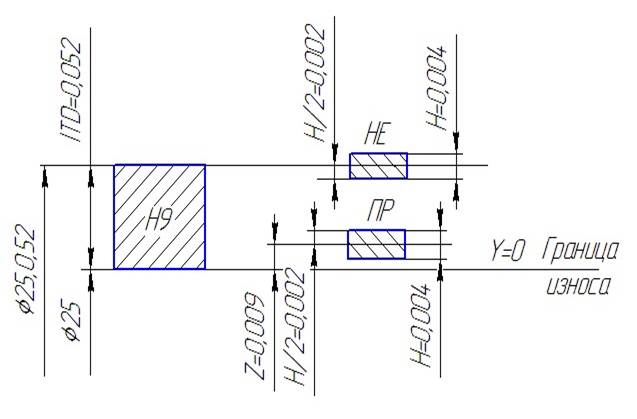

Рисунок 3- Схемы расположения полей допусков калибра-пробки.

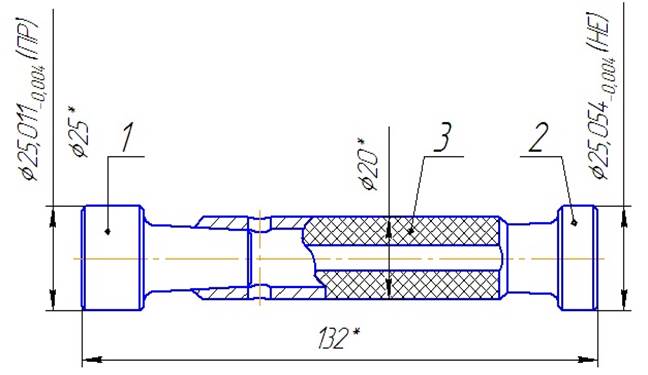

Рисунок 4- Эскиз калибр-пробки для контроля отверстия Ø25Н9

2. Расчет исполнительных размеров гладкого калибр- скобы для контроля заданного вала Ø25f8

2.1 Для заданного поля допуска по табл.1 находятся отклонения вала:

es = - 20мкм = - 0,02мм ei = - 53мкм = -0,053мм

2.2 Вычислим предельные размеры проверяемого вала:

dmax = d + es = 25+ (-0,02) = 24,98мм

d min = d + ei = 25+ (-0,053) = 24,947мм

2.3 Найти отклонения и допуски для калибров-скоб по табл.2 квалитет 8.

H1 = 6мкм =0,006 мм Z1 =5мкм = 0,005мм Y1=4мк =0,004мм α =0

2.4 Вычислить предельные размеры проходного калибра-скобы ПР по

формулам

Проходная сторона новая

ПР = D max + Z1 ± H1 /2 =24,98 +0,005 ± 0,006/2

ПРmax = Dmax + Z1 + H1/2 = 24,98 +0,005 + 0,006/2=24,998мм

ПР min = Dmax + Z1 - H1/2 = 24,98 +0,005 - 0,006/2=24,982мм

ПРисп = ПР min + H1 ПРисп = 24,98+0.006