Введение

В данной курсовой работе рассмотрена система регулирования позиционного перемещения манипулятора.

В настоящее время к точности размеров проката предъявляются повышенные требования. Это объясняется требованием к повышению эффективности прокатного производства и конкурентоспособности продукции на внутреннем и мировом рынках.

Оптимизация позиционного перемещения манипулятора является обязательным условием нормального протекания технологического процесса. При неточном перемещении манипулятора нарушается процесс прокатки. Таким образом, одним из главных технологических требований при прокатке является позиционное перемещение манипулятора.

Поэтому манипуляторы необходимо оснащать системами автоматического регулирования перемещения (САРП), без которых процесс прокатки на этих станах, в принципе, невозможен. Таким образом, вопрос позиционного перемещения манипулятора при прокатке остаётся актуальным.

Совместить высокую производительность комплекса, высокое качество продукции и экономию ресурсов, т.е. достичь наилучших экономических показателей передела, можно путем такого оперативного согласования режимов прокатного стана и манипулятора, когда тот и другой работают на условно оптимальных режимах, учитывающих, в частности, изменяющийся в широких пределах сортамент.

Указанное согласование параметров стана и манипулятора, оптимальное в среднем по всему множеству сортаментов, входящих в портфель заказов, должно быть достигнуто за счет соответствующего выбора состава и параметров оборудования, а осуществление оптимальных режимов этого оборудования должно быть обеспечено соответствующей АСУ ТП (Автоматическая Система Управления Техническим Процессом) [3].

|

|

Целью автоматизации манипулятора является повышение параметров точности проката при высокой производительности. Данная цель достигается при решении ряда задач. Одной из часто встречающихся является управление приводом манипулятора.

Описание технологического процесса

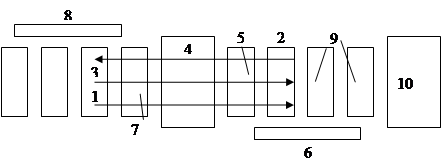

Слиток по рольгангам подается в рабочую клеть 4 в ручей номер 1, где производится первичная прокатка (рис.1). Далее заготовка подается на приемный рольганг 5 и с помощью манипулятора 6 перемещается в ручей номер 2 для дальнейшего проката. Затем заготовка подается на приемный рольганг 7 и с помощью манипулятора 8 перемещается в ручей номер 3 для заключительного проката. Затем блюмы рольгангами 9 подаются к ножницам 10 для обрезки передней задней дефектных частей.

Рис.1. Схема движения заготовки

Характеристика рабочей клети блюминга 1250

Наибольший диаметр бочки валка по буртам, мм 1250

Наименьшее расстояние между осями переточенных валков, мм 1180

Длина бочки валка, мм 2800

Диаметр шейки валка, мм 750

Наибольший подъем верхнего валка (от номинального положения), мм 1150

Резьба нажимного винта — упорная, двухходовая, мм 480×32×2

Передаточное число редуктора нажимного устройства i 3.08

Поступательная скорость нажимных винтов, мм/с 185‑220

Высота клети от уровня поля цеха, мм 9480

Электородвигатели привода валков (2шт.)

тип П24-160-6,8

мощность, кВт 6800

скорость, об/мин 0‑60‑90

Общая масса клети (примерно), 738

|

В том числе масса одной станины, т 110

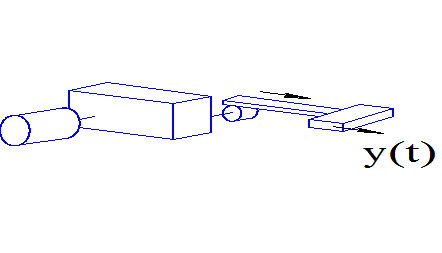

Рис.2 Привод манипулятора 1 – электродвигатель; 2 – редуктор; 3 – линейка

Основные параметры электродвигателя серии 1МG7 представлены в таблице 1 [7]:

Электродвигатели Siemens серии 1MG7, производятся мощностью от 18,5 кВт до 200 кВт и полностью адаптированы для российского потребителя.

Таблица 1. Характеристики электродвигателя [8]

| P, | Габа-рит | Тип | n, (об/мин) | КПД, % | cosφ | I,(А) | M, (Н•м) |

|

|

| KL | Ј, (

| M, (кг) |

| 4 пол, 1500 об/мин, 50Гц. | |||||||||||||

| 315S | 1MG7310-4CA | 94.8 | 0.86 | 2.5 | 7.0 | 2.7 | 2.20 |

Основные параметры редуктора представлены в таблице 2 [6]:

Таблица 2. Характеристика редукторов привода шагающего подапечи [6]

| Тип редуктора | Передаточное

число,

| Продолжительность включения, ПВ | Скорость вращения быстроходного вала редуктора, n об/мин | Момент на тихоходном валу, Н

|

| Ц2У-200 | 38,98 | 100% |