Рассматриваемая отливка простая по очертаниям, не большая по размерам (массе) и отливается из очень технологичного литейного сплава – чугуна. Поэтому и литниковая система для неё будет простая.

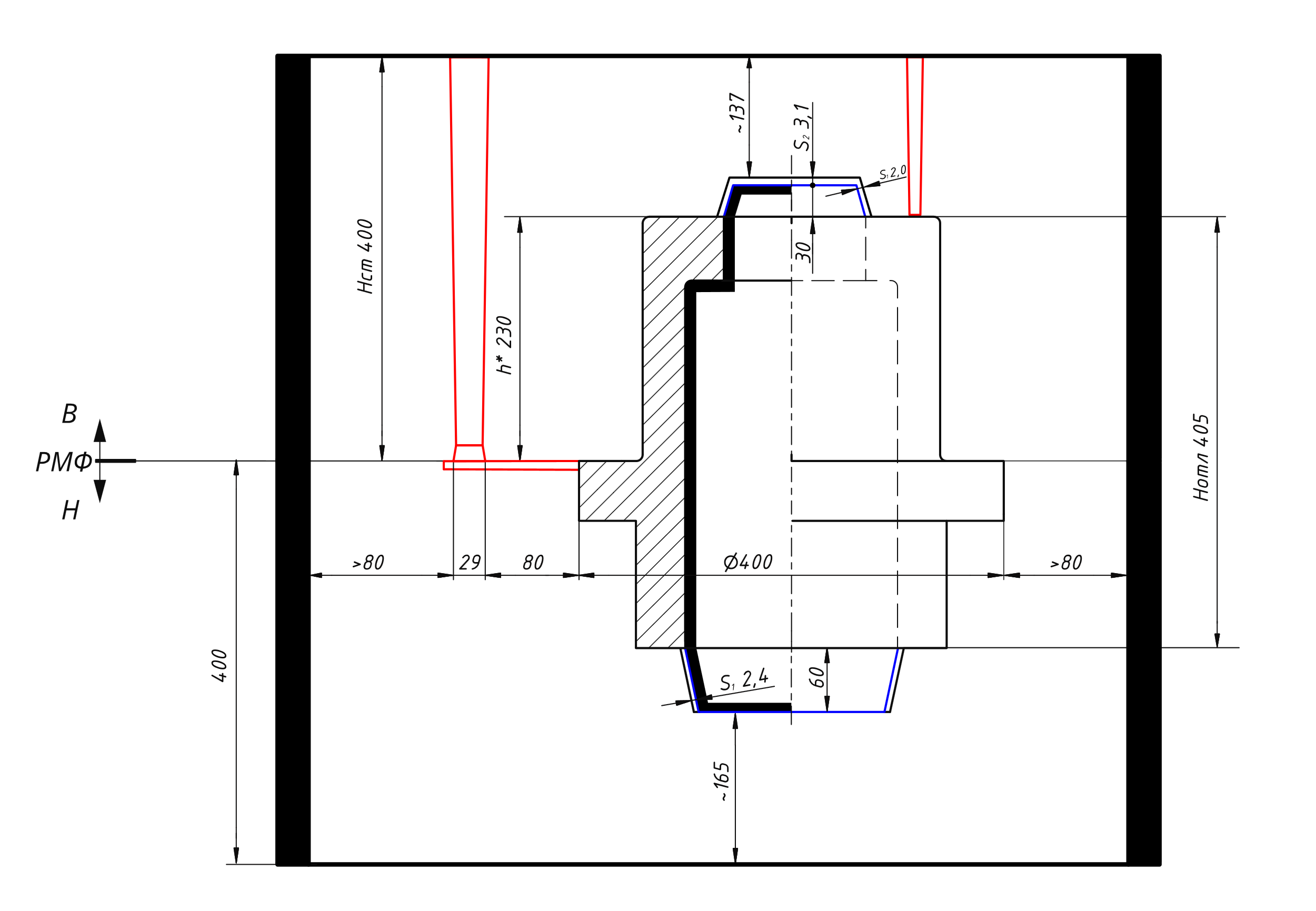

Рисунок 7

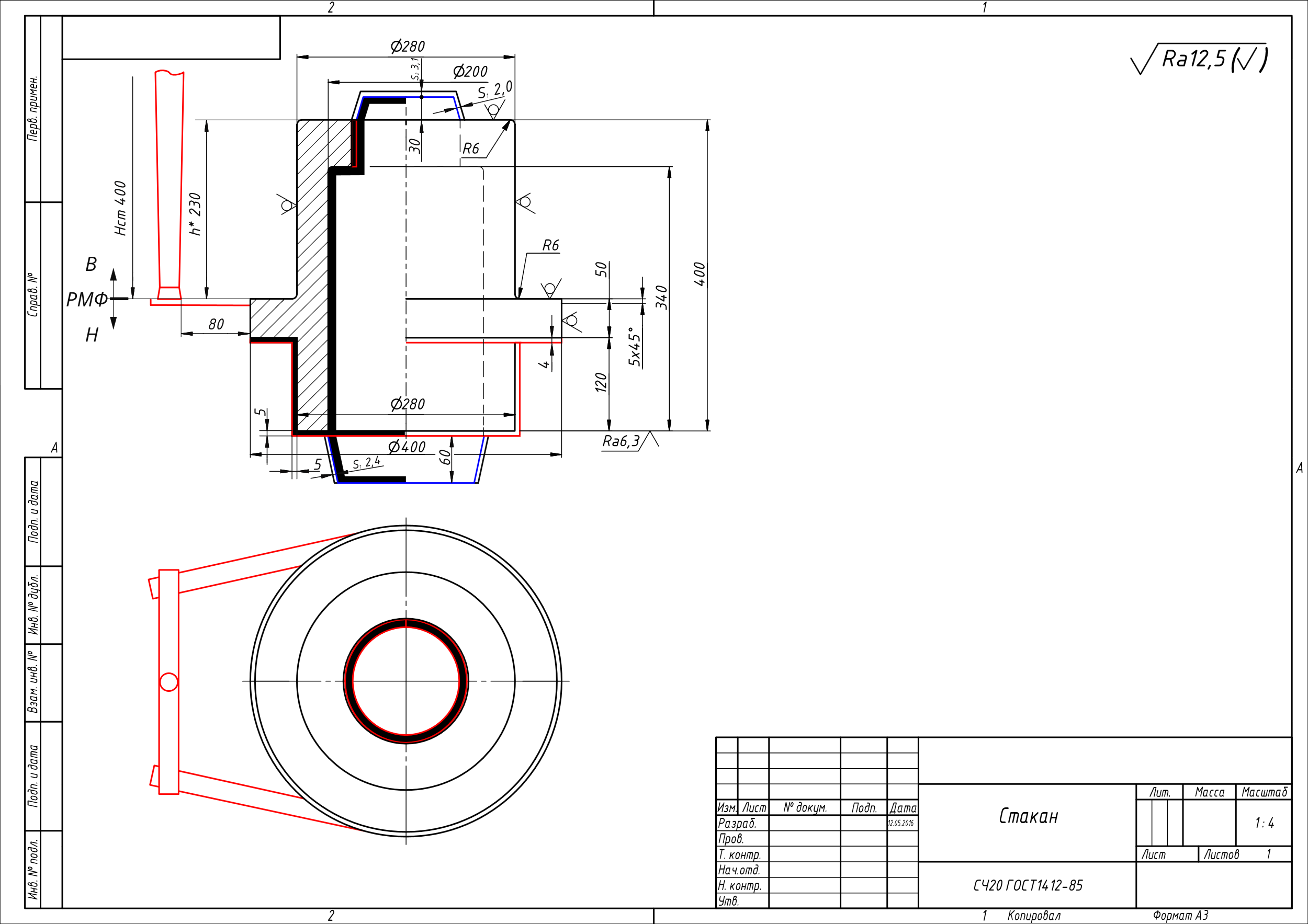

Она состоит из стояка, шлакоуловителя (коллектора), двух питателей (литников) и выпора. Требуется определить (назначить и рассчитать) её размеры. Некоторые из них можно сразу назначить по конструктивным соображениям. Назначим высоту стояка

Hст=400мм. Такой стояк будет вполне соразмерен отливке. Действительно, отливка входит в верхнюю полуформу на высоту h^∗=230мм, выше неё на h1=30мм входит в верхнюю полуформу верхний знак стержня. Над верхним знаком есть зазор S2=3,1мм. Получается, что вся высота конструкции в верхней полуформе h^∗+h1+S2=263,1мм. Над дном углубления, в которое входит верхний знак стержня, должен быть толстый (не тоньше 70…80мм) слой формовочной смеси. В противном случае эта часть формы может обрушиться. Опоки, в которых размещаются полуформы, имеют высоту, кратную мм100мм. Исходя из этого, принимаем высоту верхней опоки мм400мм. Отсюда и высота стояка Hст=400мм. Этой высоты вполне достаточно, чтобы в опоке хорошо разместилась конструкция верхней полуформы.

Следует назначить и расстояние стояка от отливки. Если небольшая отливка частично расположена в верхней полуформе, то стояк должен быть отнесён на 70…80мм от неё. Если стояк будет ближе к отливке, то он сквозь тонкий слой формовочной смеси будет подогревать отливку. Подогреваемое стояком место отливки, закристаллизуется в последнюю очередь. Именно в нём и сформируется усадочная раковина. Чтобы этого не случилось, отодвинем стояк от отливки на 80мм.

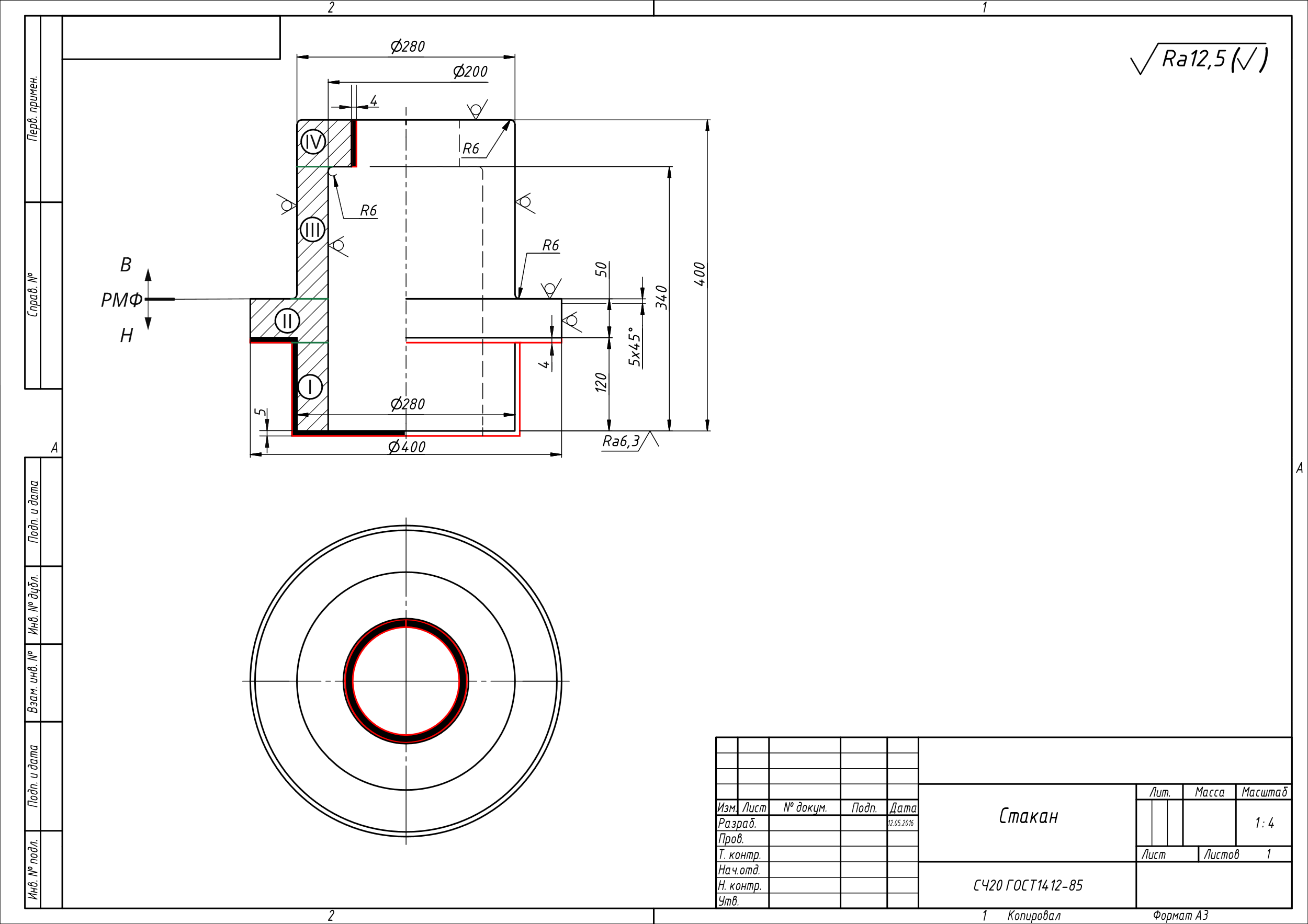

Для дальнейших расчётов литниковой системы потребуется знать массу отливки. Вычислим её. Разделим отливку на части так, чтобы каждая часть отливки представляла собой простое геометрическое тело, объём которого можно вычислить.

Рисунок 8

Отливка разделена на четыре части, каждая часть – цилиндр с соосным цилиндрическим отверстием. Вычислить объём отливки просто: все размеры известны, объём цилиндра вычислять умеем. Опуская промежуточные вычисления, получаем

Vотл=17272088мм^3.

Разумеется, знать объём отливки с точностью до кубического миллиметра не нужно. Но размеры на чертеже проставлены в миллиметрах, вычисления выполнялись по этим размерам, поэтому объём отливки получился в кубических миллиметрах. Для дальнейших расчётов выразим объём отливки в кубических сантиметрах

Vотл=17272см^3.

Теперь можно вычислить массу отливки

mотл=∗γ⋅Vотл,

где: γ – плотность жидкого чугуна.

Плотность чугунов, в зависимости от их химического состава, 7100…7300кг/м^3. Примем для чугуна СЧ 20 плотность 7200кг/м^3 или 7,2г/см^3. Тогда

mотл=7,2г/см⋅17272см^3=124358г

Округлим полученный результат до килограммов

m=124кг

Масса отливки получилась немного заниженной. Во-первых, считали объём отливки, исходя из размеров, указанных на чертеже. Но полость формы имеет размеры больше размеров отливки на величину усадки литейного сплава. Это сделано для того, чтобы после кристаллизации и охлаждения получилась отливка с теми размерами, которые указаны на чертеже. Линейная усадка чугуна 1%. Значит все размеры, указанные на чертеже отливки, должны быть увеличены при изготовлении модельного комплекта на 1%. Как модельщик изготовит модель и стержневой ящик с размерами на 1% больше тех, что указаны на чертеже? У модельщика есть однопроцентный усадочный метр. Это замечательная металлическая линейка, штрихи на которой нанесены не через мм1мм, а через 1,01мм. Пользуясь чертежом отливки и измеряя размеры изготовляемых модели и стержневого ящика усадочным метром, модельщик изготовит и модель, и стержневой ящик с размерами на 1% больше тех, что указаны на чертеже. Форма, изготовленная по такому модельному комплекту, будет иметь полость на 3% больше той, что получилось по нашим вычислениям. Соответственно, увеличится и масса отливки.

Во-вторых, объём отливки ещё больше того, что сосчитан, за счёт назначаемых на её вертикальные поверхности уклонов. Поясним.

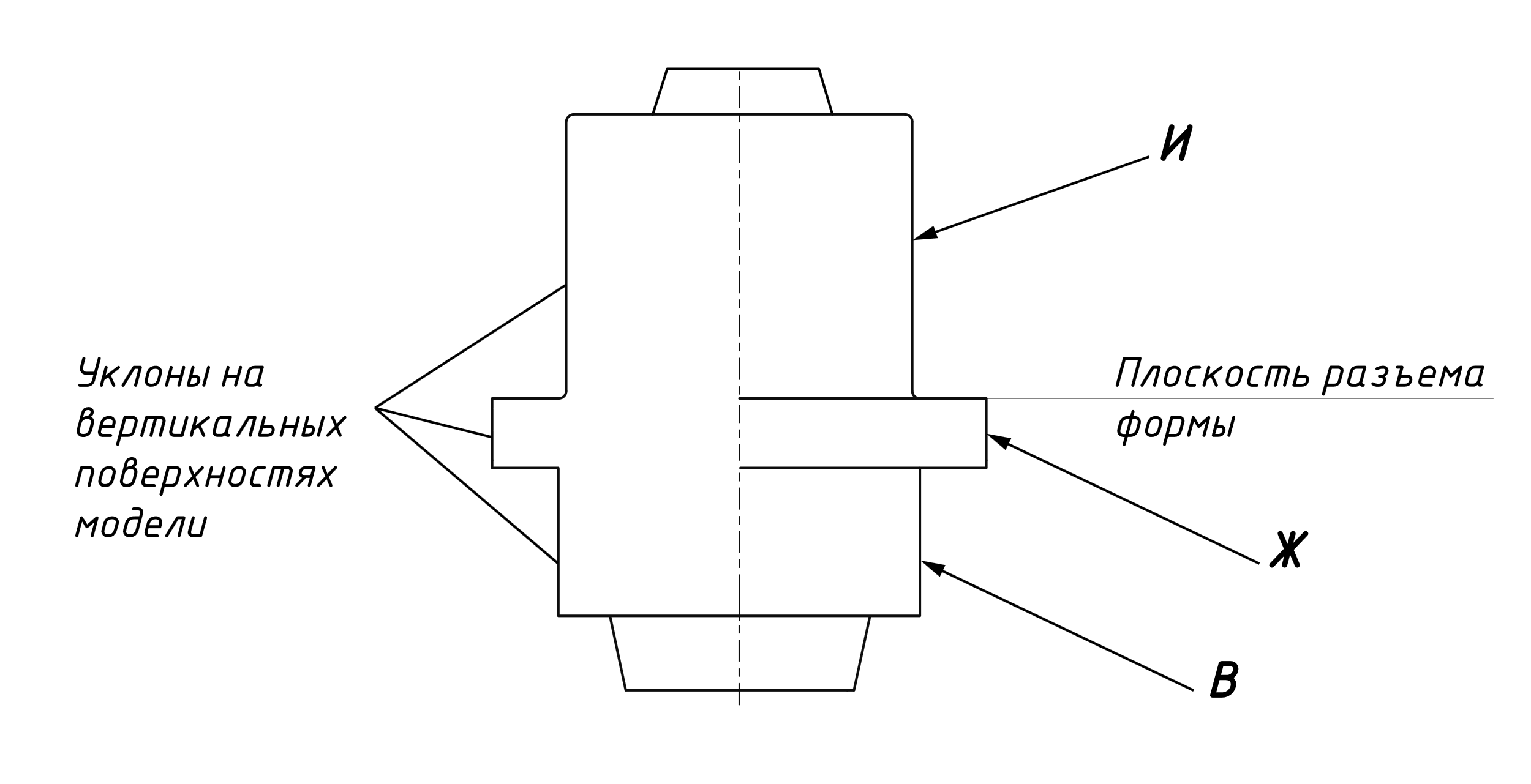

При изготовлении литейной формы, полость, в которой будет кристаллизоваться отливка, получают по модели. Модель надо извлекать из полости формы. Если поверхности отливки В, Ж, И будут вертикальными, как это предусмотрено чертежом детали, то модель из полости формы не удастся извлечь. Невозможно изготовить модель так, чтобы её вертикальные поверхности были в точности перпендикулярны плоскости разъёма модели и формы. Из-за неточностей изготовления модели может получиться (с вероятностью 50% так и получится), что вертикальные поверхности чуть-чуть расширяются с удалением их от плоскости разъёма. Выход простой: надо сделать вертикальные поверхности модели с уклонами, чуть-чуть расширяющими их в сторону плоскости разъёма модели и формы. Конечно, уклоны немного искажают отливку в сравнении с тем, что предусмотрено чертежом. Но без уклонов модель не вынуть из полости формы. Для назначения уклонов воспользуемся таблицей П.6 [11, стр. 23] Найденные уклоны занесём в таблицу.

| Поверхность | Высота поверхности, мммм2 | Уклон |

| В | 23′ | |

| Ж | 43′ | |

| И | 22′ |

Ясно, что уклоны тоже утяжеляют отливку. Ещё дополнительный металл при заливке формы потребуется для заполнения полостей и каналов литниковой системы. Масса металла в ковше M для изготовления отливки массой m определяется так

М=1,3⋅mотл

М=1,3⋅124кг=161кг

Определим оптимальное время заливки металла в форму. Для этого воспользуемся эмпирической формулой

τ=2∛(tср⋅mотл),

где τ – время заливки металла в форму, с

tср – средняя толщина стенок отливки, мм

mотл – масса отливки, кг

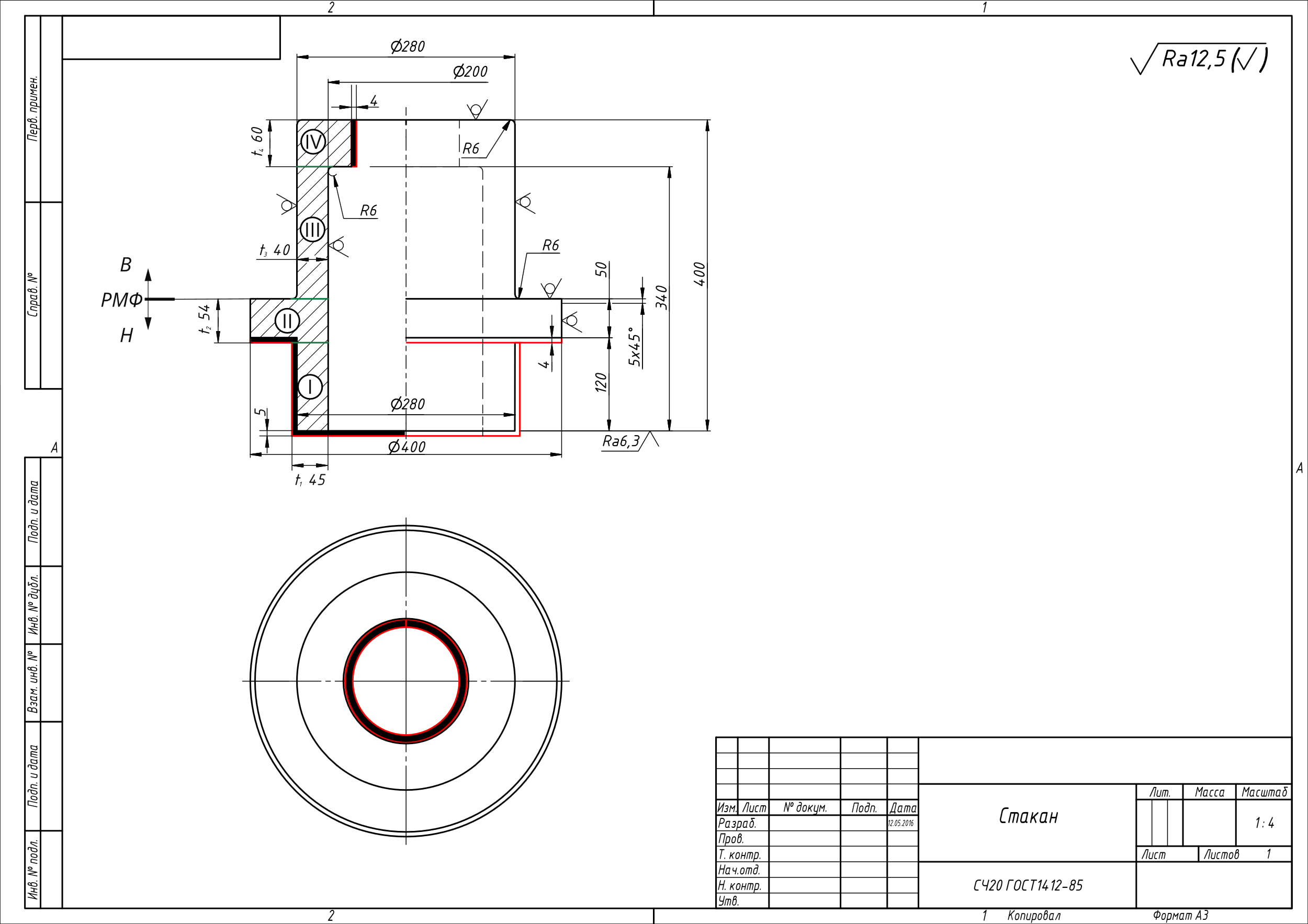

Отливка в разных местах имеет несколько разную толщину стенок: t1=45мм,t2=54мм,t3=40мм,t4=60мм.

Рисунок 9

Вычислим среднюю толщину стенки отливки

tср=(t1+t2+t3+t4)/4=50мм.

Этот расчёт не вполне корректен, потому что протяжённость (площадь) стенок разной толщины не одинакова. Но более точное определение t не требуется, т. к. в дальнейших расчётах срtср вносится под знак кубического корня.

τ=2∛(50⋅124)=37с.

Известен напор, под которым жидкий металл идёт по каналам литниковой системы. Это высота стояка Hст=400мм. Известно оптимальное время заливки формы τ=37с. Известно количество чугуна, которое надо залить в форму M=161кг. Осталось рассчитать сечения литниковой системы, которые обеспечат затекание этого металла, за это время, под этим напором. Рассчитывать будем самое узкое сечение литниковой системы, сечение питателей.

∑Fпит=M/(γ⋅τ⋅μ√(2gHp)).

где: ∑Fпит – сумма площадей сечений питателей, м

M – масса жидкого металла, потребная для заполнения формы, кг

γ – плотность жидкого металла, кгмкг/м^3

τ – время заливки металла в форму, с

μ – коэффициент расхода литниковой системы

g – ускорение свободного падения, м/с

Hp – расчётный напор металла при заполнении полости формы, м

В формуле есть две величины μ и Hp, которые надо пояснить. Формула была выведена по законам гидравлики, но без учёта трения жидкого литейного сплава о стенки каналов литниковой системы и полости формы. В ней не было коэффициента μ. Ясно, что трение жидкого металла о стенки каналов, по которым он течёт, затрудняет его течение. Коэффициент μ учитывает это трение. Он меньше единицы и находится в знаменателе формулы. Сечения литниковой системы, с учётом коэффициента μ, поучаются большей площади, что компенсирует торможение потока металла о стенки каналов. Коэффициент μ=0,3…0,5, если отливка тонкостенная, μ=0,7…0,8, если отливка толстостенная. Отливка считается тонкостенной, если её стенки тоньше мм40мм и толстостенной, если её стенки толще мм40мм. Наша отливка толстостенная, средняя толщина её стенок мм50мм.

В каналах литниковой системы жидкий металл течёт под напором, соответствующим высоте стояка. В нижнюю половину формы из питателей (литников) металл вливается под этим же напором. Затекание металла в верхнюю половину формы, находящуюся выше питателей (литников), происходит по-другому. Напору столба жидкого металла, заполняющего стояк (Hст) противостоит напор металла, заполняющего верхнюю половину формы. Получается, что чем выше поднимается в верхней половине формы (над питателями) жидкий металл, тем с меньшим напором он туда затекает. Это обстоятельство и учитывается в формуле для расчёта сечений литниковой системы величиной Hp.

Hp=Hст−(H^∗2/(2Hотл)),

где: Hp – расчётный напор, м

Hст – высота стояка, м

h∗ – превышение отливки над питателями, м

Hотл – высота отливки, м

Hp=0,4−(0,23^2/0,405)=0,335м.

Имеются все данные для расчета площади сечений литниковой системы.

Fпит=161кг/((7200кг/м3)⋅37с⋅0,75√(2⋅(9,81м/с^2)⋅0,335Н))=0,000314м^2=314мм^2

Сечения шлакоуловителя Fшл и стояка Fст находят из соотношения

Fпит:Fшл:Fст=1:1,2:1,35

Fшл=1,2⋅Fпит=1,2⋅314мм^2=377мм^2

Fст=1,35⋅Fпит=1,35⋅314мм^2=424мм^2

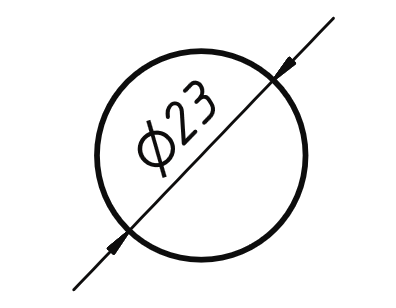

Зная площади сечений литниковой системы, можно спроектировать сами сечения. Стояк имеет сечение круга

Fст=(πDст^2)/4

Dст=√((4Fст)/τс)=√((4⋅424мм^2)/3,14)=23мм

Шлакоуловитель имеет сечение трапеции. Это видно на рисунке 7, где представлена конструкция литниковой системы. Стояк опирается на шлакоуловитель, на верхнее основание трапеции. Поэтому верхнее основание трапеции a=23мм. Нижнее основание трапеции в больше верхнего основания a. Принимаем b=29мм. Теперь можно вычислить высоту трапеции h.

Fшл=((a+b)/2)⋅h

h=(2Fшл)/(a+b)=(2⋅377мм^2)/(23мм^2+29мм)=14,5мм

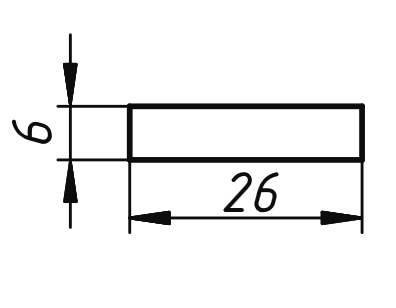

Питателей два, они одинаковые.

∑Fпит=314мм^2

Fпит=∑Fпит/2=314мм^2/2=157мм^2.

Металл заводить из питателя в полость формы следует тонкой широкой струёй. Такая струя меньше размывает полость формы. Поэтому сечения питателей назначаем в виде широкого низкого прямоугольника шириной мм26мм и высотой мм6мм.

Сечения литниковой системы спроектированы.