Рабочая тетрадь

для выполнения лабораторных и практических работ

по дисциплине

«Техническая механика»

для специальности 15.02.01

Монтаж и техническая эксплуатация промышленного оборудования

(по отраслям)(базовая подготовка, заочная форма обучения)

Выполнил:

студент………………………..

группа………………………..

вариант № ………........................

Проверил:

преподаватель………………………

Челябинск 2017г.

|

Автор – преподаватель ЮУрГТК Шичкина Г.Н.

Рабочая тетрадь составлена в соответствии с программой учебной дисциплины и требованиями ФГОС по специальности 15.02.01Монтаж и техническая эксплуатация промышленного оборудования (по отраслям).

Лабораторные и практические работы являются важным элементом изуче-ния дисциплины. В результате выполнения лабораторных и практических ра-бот студенты систематизируют и закрепляют теоретический материал, форми-руют элементы общих и профессиональных компетенций.

Программой учебной дисциплины предусмотрено выполнение лабора-торных и практических работ в объеме 14 часов, в том числе: 1-ой лаборатор-ной (2 часа) и 6-ти практических работ (12 часов), направленных на формиро-вание:

умений: -производить расчеты механических систем и простейших

сборочных единиц;

- читать кинематические схемы;

-определять напряжения в конструкционных элементах.

знаний: - основы технической механики;

- виды механизмов, их кинематические и динамические

характеристики;

- методика расчетов элементов конструкций на

прочность, жесткость, устойчивость при различных видах

деформаций;

- основы расчетов механических передач и

простейших сборочных единиц общего назначения.

Все лабораторные и практические работы, включенные в рабочую тет-радь, содержат наименование, цель, краткий теоретический материал, форму отчета, контрольные вопросы (с целью выявления и устранения недочетов в освоении материала).

В практических работах приведены варианты индивидуальных заданий. Для получения дополнительной информации по вопросам учебной дисциплины приведен список рекомендуемой литературы.

Рабочая тетрадь позволяет студенту научиться применять теоретические знания в практических целях, формирует умение самостоятельно приобретать новые знания, успешно выполнять практические работы за пределами учебной аудитории, формирует ответственность за собственное обучение.

Перечень лабораторных и практических работ

| № темы | Тема лабораторной работы | Тема практической работы | Кол. часов | Оценка за выпол-нение |

| 2.2 | Испытание на растяжение образца из малоуглеро-дистой стали | |||

| 3.2 | Выбор электродвигателя. Кинематический и сило-вой расчет привода. | |||

| 3.4 | Расчет геометрических размеров зубчатых колес по их замерам | |||

| Расчет зубчатой передачи на прочность | ||||

| 3.7 | Расчет ременной передачи | |||

| 3.8 | Расчет цепной передачи | |||

| 3.12 | Расчет подшипников качения на долговечность | |||

| всего |

Лабораторная работа №1

Испытание стали на растяжение.

Цель: формирование умений определения основных характеристик прочности и пластичности материала экспериментальным путем

Оборудование: универсальная машина УМ - 5, приспособление для установки образца, штангенциркуль, образец.

Теоретический материал

Испытание на растяжение является наиболее распространенным ви-дом испытания материалов, т.к. особенно ярко выявляются характеристики прочности и пластичности материалов.

Результаты испытания образца на растяжение наглядно можно предста-вить диаграммой, выражающей зависимость абсолютного удлинения Δℓ от нагрузки F.

Полученная диаграмма растяжения зависит от свойств материала, от формы, размеров испытуемого образца, а также от условий его нагружения, поэтому чтобы охарактеризовать непосредственно материал, эту диаграмму перестраивают в координатах σ, ε.

На диаграмме отмечают характерные точки:

точка А – граница упругих и остаточных деформаций;

участок ВС- участок текучести, соответствующий появлению больших остаточных деформаций практически без увеличения внешней нагрузки;

точка Д – соответствует максимальной нагрузке и моменту начала образования шейки;

точка Е – соответствует моменту разрыва образца по месту образования шейки.

Далее замеряют ординаты точек А, В, Д, и Е в миллиметрах и, умножая на масштаб по оси нагрузки, получают числовые значения Fпц, FT, Fmax и Fраз

По полученным при испытании данным вычисляют механические характеристики прочности материала:

- предел пропорциональности

- предел текучести

-временное сопротивление разрыву

- истинное напряжение разрушения

где А0 – начальная площадь сечения образца, мм2

А1\ - площадь поперечного сечения образца в месте разрыва, мм2.

Помимо характеристик прочности вычисляют также механические характеристики пластичности

- относительное остаточное удлинение  100%;

100%;

где ℓ0 – начальная расчетная длина образца, мм

ℓ1- длина расчетной части образца после разрыва, мм

- относительное остаточное сужение  100%;

100%;

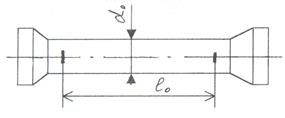

Форма и размеры образца

Форма и размеры образца

Для испытания

Образцы диаметром 20 мм называют нормальными, а образцы с меньшим (иногда большим) диаметром или некруглого поперечного сечения пропорциональными.

Образцы при l0 = 10d условно называют длинными, а при l0 = 5d – короткими.

Отчет по работе

1.Эскиз и размеры образца:

до испытания после разрушения

| |||

| |||

d o = d 1 =

ℓ o = ℓ 1 =

2. Диаграмма растяжения (с указанием характерных точек и ординат нагрузок)

|

Масштаб диаграммы по оси нагрузок в 1 мм … Н

3. Вычисление нагрузок

F ПЦ =

FТ =

F ma x =

Fразр =

4.Определение механических характеристик:

4.1 прочности:

-предела пропорциональности

-предела текучести

- временного сопротивления разрушению

-истинного напряжения разрушения

4.2. пластичности:

- относительного остаточного удлинения

=

=

-относительного остаточного сужения

5.Ответы на контрольные вопросы.

5.1.Цель механических испытаний материалов?

5.2.Какие по форме и размерам используются для этого образцы?

5.3.«Материал течет». Что это означает? Где на диаграмме изображается

площадка текучести?

5.4.Когда образуется шейка образца? Какое этому соответствует напряжение?

5.5.Какое напряжение будет самым большим по величине? Почему?

5.6.Как определить какой материал прочнее? пластичнее?

Вывод по работе.

Практическая работа №1.

Выбор электродвигателя. Кинематический и силовой расчет привода.

Цель: освоение методики кинематического и силового расчета многоступенчатого привода.

Теоретический материал

Большинство современных машин создаются по схеме:

|

Механическая передача – механизм, служащий для передачи энергии на расстояние. Функции передачи: согласование скоростей исполнительных органов со скоростью двигателя; регулирование и реверсирование скорости исполнительного механизма, преобразование вращательного движения двигателя в поступательное движение исполнительного органа машины, приведение в движение нескольких исполнительных механизмов одновременно от одного двигателя.

В каждой передаче различают ведущее звено (передающее движение) и ведомое (приводимое в движение от ведущего). Передача, состоящая из нес-кольких пар ведущего и ведомого звеньев, называется многоступенчатой.

Механическая передача имеет ряд кинематических и силовых характеристик.

К кинематическим характеристикам механической передачи относятся:

-угловая скорость w, с-1;

-частота вращения п, мин-1;

- окружная скорость V, м/с;

- передаточное отношение u.

Передаточное отношение – безразмерная величина, показывающее во сколько раз передача изменяет скорость вращения

;

;

Передача, понижающая скорость (и >1), называется редуктором. Для многоступенчатой передачи

и=и1·и2·…..·иn

где и1 …, uп – передаточные отношения отдельных ступеней.

К силовым характеристикам относятся:

- мощность Р, Вт Р =M·ω

- вращающий момент М, H · м М = Р/ ω

-коэффициент полезного действия,

КПД многоступенчатой передачи

η= η1· η2·….. ηn

где η1 …., ηn - КПД каждой кинематической пары (зубчатой, ременной, цепной) а также других звеньев привода (подшипников, муфты) и т. д.

Задание к практической работе:

Для заданной схемы привода выбрать электродвигатель, выполнить кине-матический и силовой расчет привода.

Варианты заданий к практической работе.

| №п/п | Мощность на выходе привода, Рвых, кВт | Частота вращения выходного вала привода nвых, мин-1 | Кинематическая схема привода |

| 4,6 |

| ||

| 3,2 | |||

| 1,8 | |||

| 3,4 | |||

| 2,5 | |||

| 4,5 |

| ||

| 2,5 | |||

| 1,7 | |||

| 2,3 | |||

| 3,3 | |||

| 4,6 |

| ||

| 3,3 | |||

| 4,5 | |||

| 1,8 | |||

| 2,5 | |||

| 1,7 |

| ||

| 3,2 | |||

| 4,5 | |||

| 4,4 | |||

| 5,2 | |||

| 4,3 |

| ||

| 3,4 | |||

| 4,5 | |||

| 3,5 |

Отчет по работе

1.Выбор электродвигателя.

1.1.Определение КПД привода

η= /с. 5/

1.2.Определение требуемой мощности двигателя, кВт

1.3.Определение возможного передаточного отношения привода

uвоз= / с. 7/

1.4.Определение возможной частоты вращения вала двигателя

nвозм= nвых · ивозм

1.5.Выбор стандартного электродвигателя 4А……..

Рдв =

nдв, = /с. 390/

2. Кинематический расчет привода

2.1. Определение передаточного отношения привода

=

=

2.2.Разбивка передаточного отношения по ступеням

2.2.1.Назначение передаточного отношения зубчатой передачи

uзп = /1 с.36/

2.2.2. Расчет передаточного отношения открытой передачи

u откр=u/ uзп =

2.3.Определение частоты вращения валов привода

nI =

nII =

nIII =

2.4. Определение угловых скорости валов привода, с -1

ωI =

ωII =

ωIII =

3. Выполнение силового расчета привода

3.1. Определение мощности на валах привода, кВт

PI =

PII =

PIII =

3.2 Определение величины вращающих моментов на валах привода

MI =

MII =

MIII =

4.Ответы на контрольные вопросы.

4.1.Перечислите кинематические характеристики механической передачи.

4.2.Поясните физический смысл передаточного отношения и запишите формулы для его определения через кинематические и геометрические параметры ведущего и ведомого элементов.

4.3.Запишите формулу для определения передаточного отношения многоступенчатого привода?

4.4.Выберите соотношение между геометрическими, кинематическими и силовыми параметрами ведущего и ведомого элементами зубчатого редуктора (подчеркнуть правильный ответ):

а) u>1 б) z1 > z2 в) w1 > w2 г) P1 > P2 д) M1 > M2

u<1 z1 < z2 w1 < w2 P1 < P2 M1 < M2

4.5.Перечислите силовые характеристики механической передачи:

4.6.Поясните физический смысл КПД и запишите формулу его определения для механического привода:

5. Вывод по работе.

Рекомендуемая литература

С. А. Чернавский, К. Н. Боков и др. «Курсовое проектирование деталей машин» М. Машиностроение, 2013, 415 стр.

Практическая работа №2.

Расчет геометрических размеров зубчатых колес по их замерам.

Цель: освоение методики расчета геометрических размеров, контролируемых параметров и выполнения эскиза зубчатого колеса.

Материальная база: Зубчатые колеса, штангенциркули.

Теоретический материал.

Зубчатые колеса являются элементами самой распространенной механи-ческой передачей- зубчатой передачей с эвольвентным рабочим профилем зуба.

К основным геометрическими параметрами эвольвентного зубчатого зацеп-ления относятся:

- модуль зацепления m - величина, пропорциональная шагу зацепления p по делительному цилиндру:  , величина модуля согласуется со стандартом; зубчатые колеса, находящиеся в зацеплении, имеют одинаковый модуль;

, величина модуля согласуется со стандартом; зубчатые колеса, находящиеся в зацеплении, имеют одинаковый модуль;

- делительный диаметр d – диаметр делительной окружности, условно делящей высоту зуба на головку и ножку:

d = mn∙z,

где z – число зубьев зубчатого колеса;

- диаметр окружности выступов da - диаметр окружности, проходящей по вершинам зубьев:

da = mn∙z +2mn

- диметр окружности впадин df – диаметр окружности, проходящей по основанию зубьев:

df = mn∙z – 2,5 mn;

-высота головки зуба ha- часть высоты зуба, ограниченная окружностью выступов и делительной окружностью:

ha = mn;

- высота ножки зуба hf – часть высоты зуба, ограниченная окружностью впадин и делительной окружностью:

hf = 1,25mn

- высота зуба h складывается из высоты головки и высоты ножки зуба:

h = 2,25mn

Отчет по работе.

1.Результаты измерений

Таблица1. Результаты измерений

| Z | da, мм | b, мм |

2.Расчет геометрических размеров зубчатого колеса:

2.1 модуль зацепления mn = da/(z+2)=

принимаю mn = /с. 36/

2.2 делительный диаметр d = mn∙z =

2.3 диаметр выступов da = mn∙z +2mn=

2.4 диаметр впадин df = mn∙z – 2,5 mn=

2.5 высоту головки зуба ha = mn =

2.6 высоту ножки зуба hf = 1,25mn=

2.7 высоту зуба h = 2,25mn =

3.Результаты расчетов.

Таблица 2. Размеры зубчатого колеса, мм

| m | d | da | df | ha | hf | h |

4.Расчет контролируемых параметров зубчатого колеса:

4.1.число зубьев на длине общей нормали

n = 0,11z + 0,6 =

(округлить до целого числа)

4.2.длина общей нормали

W = mn [ 1.476 (2n- 1) + 0.0139z ] =

(округлить до сотых долей мм)

4.3.величина постоянной хорды зуба

Sc = 1,386mn =

(округлить до сотых долей мм)

4.4. высоту до постоянной хорды

he = 0.7476m n=

(округлить до сотых долей мм)

5. Вывод о погрешности измерений

6.Ответы на контрольные вопросы.

6.1.Назовите основные геометрические параметры цилиндрического зубчатого колеса.

6.2.Какой основной геометрический параметр определяет величину всех геометрических размеров зубчатого колеса?

6.3.При каком основном условии два одноименных зубчатых колеса могут быть введены в зацепление?

6.4.Сформулируйте понятия: делительная окружность, окружность выступов, окружность впадин.

6.5.Запишите формулы для определения делительного диаметра, диаметров выступов и впадин цилиндрического прямозубого колеса.

6.Вывод по работе.

Колесо зубчатое цилиндрическое

Практическая работа №3

Расчёт зубчатой передачи на прочность

Цель: освоение методики проектного и проверочного расчетов зубчатой передачи на контактную и изгибную прочность

Теоретический материал

Основными видами разрушения зубчатых передач являются усталостное разрушение боковой рабочей поверхности зубьев и поломка зубьев.

Сущность усталостного разрушения заключается в выкрашивании с рабочей поверхности зубьев мельчайших частиц металла. Основной причиной данного разрушения являются переменные контактные напряжения (σH). Снижение вероятности усталостного разрушения возможно при рациональном подборе материала зубчатых колес и проведении расчета геометрических размеров зубчатой передачи на контактную прочность, сущность которого сводится к ограничению величины контактных напряжений.

Поломка зуба связана с действием напряжений изгиба (σF).

В современных методиках расчета цилиндрических зубчатых передач за основу принят расчет по контактным напряжениям, который позволяет установить основной параметр передачи - межосевое расстояние. Исходя из этого параметра определяются все остальные параметры передачи, а затем производится проверка контактной и изгибной прочности зубьев.

Величина геометрических размеров цилиндрической зубчатой передачи зависит, в первую очередь от выбора марки материала, из которого изготовле-ны элементы зубчатой пары

Выбор марки материала

Материалом для изготовления зубчатых колёс служат в основном термически обработанные стали. В зависимости от того, когда производится нарезание зубьев- после термообработки или до неё, зубчатые колёса по твёрдости поверхностей зубьев можно разделить на 2 группы: -колёса с твёрдостью<350НВ, изготовленные из нормализованных или улучшенных сталей;

-колёса с твёрдостью>350НВ, изготовленные из сталей с объёмной закалкой, закалкой ТВЧ, цементацией и нитроцементацией с закалкой и т.д.

Колёса первой группы позволяют получать высокую точность зубьев без дорогих отделочных операций, хорошо прирабатываются, не подвержены хрупкому разрушению. Колёса этой группы применяют для передачи больших размеров, для мелкосерийного производства. Материалы: углеродистые стали 35, 40, 45, 40Х, 35Л-55Л.

Вторая группа колёс подвергается термообработкам, позволяющим получать твёрдость 50...60HRC (1HRC~10HB). Для этой группы колёс нагрузочная способность увеличиваться более чем в 4 раза, но трудность заключается в том, что нарезание зубьев производится до термообработки, а после термообработки имеет место значительное коробление зубьев, для исправления которого требуются дополнительные дорогостоящие операции.

Для зубчатых колёс, работающих в паре (меньшее - шестерня) рекомендуют назначать одну и ту же марку стали и для лучшей приработки зубьев рекомендуется назначать твердость шестерни больше твёрдости колеса на (25...40) НВ. / т. 3.4, с.28/.

Определение допускаемых напряжений

1. Контактных напряжений [σH]

Допускаемые контактные напряжения рассчитываются отдельно для шестерни и колеса /ф.3.9, с. ЗЗ/

Дальнейший расчёт на контактную прочность для прямозубых передач ведётся по колесу, для которого [σH] ниже; для косозубых и шевронных - по условному допускаемому напряжению:

[σH]=0,45([σH1] +[σH2])<1,23[σHmin],

где [σHmin] = [σH2]

2. Изгибных напряжений [σ] F

2.1. для зубчатых передач определяются отдельно для шестерни и колеса / ф.3.24, с43/

Геометрический расчёт передачи

Геометрические параметры определяют с учётом следующих рекомендаций: / с. 35…39, с. 293….296/

-коэффициент ширины зубчатого венца по межосевому расстоянию Ψва выбирают в интервале:

Ψва = 0,125... 0,25 - для прямозубых колёс;

Ψва = 0,3...0,4 - для косозубых колес;

Ψва = 0,5... 1,0 - для шевронных колес;

- угол наклона зубьев к образующей (β) предварительно принимают:

β=10° - для косозубых;

β=25°- для шевронных;

- при уточнении угла наклона зубьев значение cosβ необходимо определять с точностью до пяти значащих цифр после запятой;

- значение основных диаметров вычисляют с точностью до сотых долей миллиметра;

- минимальное число зубьев из условия отсутствия подрезания ножки зуба:

Zmin=17 - для прямозубых колёс;

Zmin =17 ∙cos3 β - для косозубых и шевронных.

После определения основных геометрических параметров, необходимо выполнить проверочные расчёты зубчатой передачи на контактную и изгиб-ную прочность / с. 294…296/

Задание для практической работы:

Выполнить проектный и проверочный расчеты цилиндрической косозубой зубчатой передачи на контактную прочность, если [σH] =409 мпа.. Исходными данными расчета передачи являются индивидуальные задания и результаты расчета практической работы №6: М2=; uзп =

Отчет по работе

1. Определение геометрических размеров зубчатой передачи.

межосевое расстояние, мм

аω =

аω =  а

а  =

=

принимаю  аω = / с.36/

аω = / с.36/

1.2. нормальный модуль зацепления, мм

mn = (0, 01…0,02) аω =

принимаю mn = /с.36/

1.3. предварительный угол наклона зубьев β =

1.4.суммарное число зубьев зубчатой передачи

zΣ = 2∙aω / mn∙cos β =

1.5.число зубьев шестерни

z1 = zΣ/(u+1) =

принимаю z1=

1.6. число зубьев колеса z2= z1∙ u=

принимаю z2 =

1.7. уточнение угла наклона зубьев

cos β=(z1+z2)∙mn/2∙аω =

Примечание: округлить с точностью до пятого знака после запятой

1.8.делительные диаметры, мм

d1= mn∙z1/сosβ=

d2= mn∙z2/сosβ=

Примечание: округлить с точностью до второго знака после запятой

1.9.проверка межосевого расстояния

aω = (d1 + d2) / 2 =

1.10. диаметры выступов, мм

da1= d1 +2mn=

da2= d2 +2mn=

1.11. диаметры впадин, мм

df1 = d1 – 2,5mn =

df2 = d2 – 2,5mn =

1.12.ширина зубчатых колес, мм

b2 =ψba∙aω =

b1 = b2 + 5мм =

2. Проверочный расчет на контактную прочность

-коэффициент неравномерности распределения нагрузки неравномерности распределения нагрузки между зубьями KHα= / с.39/

-коэффициент неравномерности распределения нагрузки по ширине зубчатого венца КHβ = / с. 39/

-коэффициент динамичности КHυ = / с. 40/

3.Вывод о контактной прочности:

4.Ответы на контрольные вопросы.

4.1.Напишите рекомендации по выбору материала зубчатой пары.

4.2.Назовите факторы, влияющие на величину допускаемых и изгибных напряжений.

4.3. В чем заключается сущность проверочных расчетов цилиндрической зубчатой передачи на контактную и изгибную прочность?

4.4.Какой параметр закрытой цилиндрической зубчатой передачи определяется в результате проектного расчета на контактную прочность?

4.5.Перечислите основные виды расчета закрытой зубчатой передачи.

5. Вывод по практической работе:

Рекомендуемая литература

Чернавский С.А.. Курсовое проектирование деталей машин: Учеб.

пособие для учащихся машиностроительных специальностей техникумов

/С.А. Чернавский, К.Н.Боков, И.М. Чернин и др. -2-е изд., перераб. и доп. – Машиностроение, 2013. -416 с.: ил.