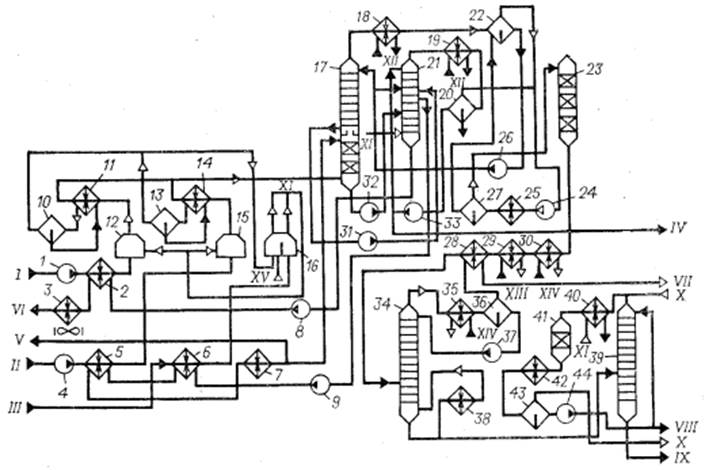

Сырье — смесь прямогонной бензиновой фракции и рафината — насосом 1 через теплообменник 2 подается в несколько параллельно работающих печей 12 (на схеме показана только одна печь). В печь 15 насосом 4 направляется после нагрева в теплообменнике 5 смесь этана и пропана, возвращаемых из блока газоразделения. В печах сырье сначала нагревается в конвекционной камере, а затем поступает в радиантные камеры. На выходе из камеры конвекции к сырью добавляется водяной пар.

Продукты реакций из печей 12 и 15 направляются в закалочно-испарительные агрегаты 11 и 14, представляющие собой котлы-утилизаторы. В межтрубное пространство этих агрегатов из сепараторов 10 и 13 подается горячая вода, которая за счет теплоты продуктов реакции превращается в водяной пар высокого давления. Полученный пар после перегрева в печи 16 используется на различные технологические нужды, и в частности для турбокомпрессора 24, которым сжимается пиролизный газ.

Парогазовая смесь, выходящая из закалочно-испарительных агрегатов, поступает в нижнюю часть колонны предварительного фракционирования 17. Здесь она охлаждается до 180 °С и отмывается от частиц углерода за счет контакта с охлажденным потоком фракции 150—250 °С, подаваемым в середину колонны 17. С низа колонны 17 уходит тяжелая смола, которая насосом 32 подается в ректификационную колонну 21.

Колонна 17 делится на две части глухой тарелкой. Пары и газы из нижней части 17 проходят через глухую тарелку и в верхней части дополнительно промываются холодным орошением. Конденсат с глухой тарелки насосом 31 направляется в колонну 21, а с верха 17 уходит смесь газов и паров легких углеводородов. Эта смесь после охлаждения в холодильнике 18 следует в сепаратор 22. Газы из сепаратора 22 забираются центробежным компрессором 24, а конденсат насосом 26 подается в колонну 21 и на орошение колонны 17.

В ректификационной колонне 17 жидкие продукты пиролиза разделяются на три фракции. С верха уходит бензиновая фракция н. к.— 150 °С, которая направляется в секцию переработки смолы. Из средней части колонны 17 выводится фракция 150—250 °С, которая охлаждается в теплообменниках 6, 5 и холодильнике 7. Затем она частично используется в качестве промывного продукта в колонне 17, а балансовое количество выводится в секцию переработки смолы. Фракция выше 250 °С забирается с низа колонны 21 насосом 8, прокачивается через теплообменник подогрева сырья 2 и холодильник 3 и выводится с установки.

Центробежный пятиступенчатый компрессор 24, снабженный паровым приводом, сжимает пиролизный газ до 6,5 МПа. После каждой ступени газ охлаждается в межступенчатых холодильниках и отделяется от конденсата. Конденсат возвращается в сепаратор 22. После IV ступени сжатия газ подвергается очистке раствором моноэтаноламина от сероводорода и диоксида углерода (блок очистки на схеме не показан).

Скомпримированный газ проходит осушку цеолитами в колонне 23, охлаждается в теплообменниках 30, 29, 28 за счет холодных потоков пропилена, этилена и метана, а затем поступает в ректификационную колонну—деметанизатор 34. Выходящая с верха колонны метано-водородная смесь охлаждается пропаном в холодильнике 35 и отделяется от конденсата в сепараторе 36. Конденсат насосом 37 возвращается на орошение колонны 34, а метано-водородная смесь через теплообменник 28 выводится с установки.

Остаток из колонны 34 переходит самотеком в деэтанизатор 39. Верхним продуктом колонны 39 является этан-этиленовая фракция, которая смешивается с водородом и после подогрева в теплообменнике 40 проходит селективную очистку от ацетилена в реакторе 41. Очищенная этан-этиленовая фракция охлаждается в холодильнике 42 и в сепараторе 45 отделяется от водорода. Затем этан-этиленовая фракция насосом 44 подается на орошение деэтанизатора 39 и в колонну разделения этан-этиленовой фракции на этан и этилен.

Нижний продукт колонны 39 подается на дальнейшее фракционирование, при котором в самостоятельных колоннах выделяют пропан, пропилен, бутилен-бутадиеновую фракцию, фракцию С5 и выше.

1, 4, 8, 9, 26, 31—33, 37, 44 — насосы; 2, 5, 6, 28—30, 40 — теплообменники; 3, 7, 25, 42 — холодильники; 10, 13, 20, 22, 27, 36, 43 — сепараторы; 11, 14 — закалочно-испарительные агрегаты; 12, 15, 16 — печи; 17, 21, 23, 34, 39 — колонны; 18, 19, 35 — конденсаторы-холодильники; 24 — компрессор; 38 — кипятильник; 41 — реактор селективной очистки;

I — бензиновое сырье; II — смесь этана и пропана; III — химически очищенная вода; IV — фракция н. к. — 150 °С; V — фракция 150—250 °С; VI — фракция >250 °С; VII — метано-водородная фракция; VIII — этан-этиленовая фракция; IX — деэтанизированный конденсат; X — водород; XI — водяной пар; XII — оборотная вода; XIII — этилен; XIV — пропилен; XV — дымовые газы.

Технологическая схема установки пиролиза