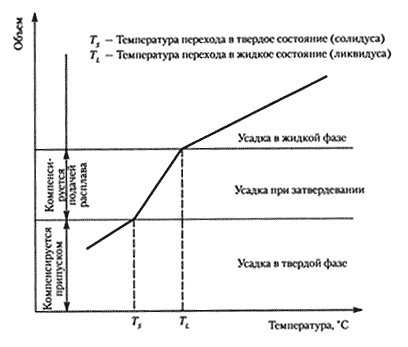

Модели изготавливаются либо независимо, либо на основе оригинала или мастер-модели. В зависимости от метода литья в песчаную форму, размеров детали и свойств литейного сплава делаются большие или меньшие допуски на механическую обработку и технологические уклоны стенок формообразующих деталей от 1 ° до 5°. При изготовлении модели приходится делать также допуск на усадку. Следует принять во внимание как изменение размеров металлической отливки при затвердевании и охлаждении, так и усадку пластмассы, которая будет перерабатываться в форме (это не касается деревянных моделей). Примерные допуски для некоторых литейных металлов при литье в песчаную форму приведены на рис. 2. Точность размеров зависит в каждом случае от метода литья, формы и размеров отливки. Все это уточняется на стадии проектирования после консультаций со специалистами литейного производства. Форму изготавливают из формовочной смеси, уплотняемой на модели и отверждаемой либо прессованием (физически), либо с помощью отвердителей (химически).

Рис. 2. Усадка при затвердевании и данные по усадке для различных сплавов

Существует большой выбор синтетических материалов различного состава для литейных форм. В большинстве случаев огнеупорную основу композиций составляет промытый и просеянный кварцевый песок. Для специальных целей, например, для предотвращения взаимодействия с композицией литейного материала (легированные стальные литейные сплавы), можно использовать циркониевые и оливиновые пески. Крепители для формовочного песка могут быть органические и неорганические. Неорганические крепители делятся на натуральные и синтетические. К натуральным неорганическим крепителям относятся глины, такие как монтмориллонит, глауконит, каолинит и иллит. К синтетическим неорганическим крепителям относятся жидкое стекло, цемент и гипс. В качестве органических крепителей используются фенолформальдегидные, мочевиноформальдегидные, фурановые и эпоксидные синтетические смолы. В практике большинство литейных форм составлены из просеянного кварцевого песка с бентонитным (натуральным неорганическим) крепителем; такие формы требуют тщательного уплотнения во избежание прогиба.

|

|

После того как форма изготовлена, модель удаляют. В зависимости от используемого литейного сплава и требований к качеству поверхности поверхность формы либо сглаживают с помощью облицовочной формовочной смеси, либо обходятся без облицовки. После литья форма находится в определенной степени готовности; при ее удалении песчаная форма разрушается.

Существует также технология литья с расходуемой моделью. Модель изготавливают из полистирола и закладывают в песчаную форму. При заливке расплавленного металла расходуемая модель испаряется. Модели из вспененного материала получают из полистирола, вырезая их из болванки (разовые отливки), или выдувая отливки в форме (массовое производство). При изготовлении вставок модель обычно бывает нужна несколько раз; использование программ автоматизированного проектирования позволяет повторно фрезеровать расходуемые модели из полистирола быстро и с низкими затратами.

Большим преимуществом литейной технологии изготовления форм является то, что они практически сразу после отливки готовы к работе. Доводка после литья ограничена, особенно в тех случаях, когда система охлаждающих каналов заранее закладывается в литейную форму.

|

|

Технология точного литья Когда необходимо удовлетворить самые высокие требования по точности воспроизведения, для получения вставок используется точное литье. Эта технология обеспечивает точное воспроизводство тонких деталей и структур на поверхности, таких как текстура дерева, кожи, ткани и т. п.

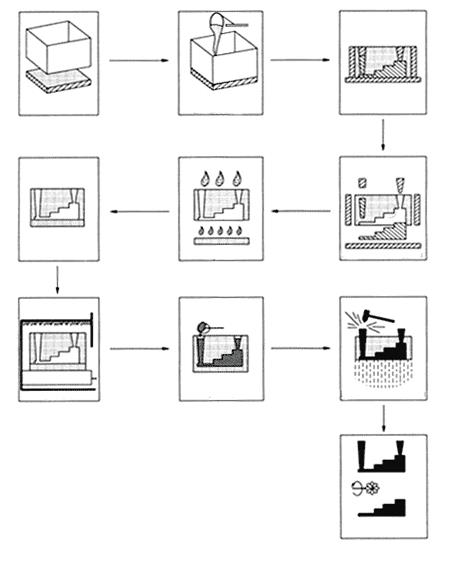

Существует ряд методов точного литья, различающихся в последовательности осуществления процесса, в материалах для изготовления литейной формы и используемых крепителях. Вставки обычно получают по методу Шоу (Shaw) или одному из его вариантов (рис. 3). В модели, согласно этому методу, заложены допуски на усадку. Модели допускают вторичное использование, и при необходимости замены соответствующего элемента формы производится повторная отливка. Такая модель является основой для создания керамической литейной формы (в один, два или более этапов, в зависимости от метода). Жидкая композиция состоит из тонко размолотого циркониевого песка, смешанного с жидким крепителем. Сырую литейную форму, придав ей необходимую конфигурацию, запекают в течение нескольких часов при повышенных температурах. После этого она готова к литью. После литья форма разбивается. Последующая обработка деталей формы необходима лишь на поверхностях, предназначенных для их крепежа и сочленения, а также в зонах, относящихся к линиям разъема.