Картофелехранилище вместимостью 3300 УСЛ. Т в средней зоне РФ

Расчётно-пояснительная записка к дипломному проекту

Согласовано

Нормоконтроль: Н.Ю. Зеленова

Консультанты:

По экономической части Т.А. Родионова

Руководитель Н.Ю. Зеленова

По автоматизации Ю.М. Соловьев

Дипломник Е.Е. Фомичев

По охране труда А.В. Яковлев

Содержание

камера хранения холодильник техника безопасности

1. Введение

Краткая характеристика района строительства

Применение холода в отрасли

Исходные данные для проектирования

. Расчётная часть

Расчёт вместимостей и строительных площадей камер хранения

Планировка холодильника

Выбор строительно-изоляционных конструкций и расчет толщены теплоизоляции

Тепловой расчет охлаждаемых помещений

Выбор расчетного режима работы холодильной установки

Расчет и подбор компрессоров

Расчет и подбор теплообменного оборудования

Расчет и подбор вспомогательного оборудования

Расчет и подбор магистральных трубопроводов

Описание схемы холодильной установки

Подбор приборов автоматики

Специальный вопрос: Влияние воздуха на работу холодильной установки

. Организация производства

Организация погрузо-разгрузочных работ на холодильнике

. Экономическая часть

Расчет себестоимости единицы холода

. Мероприятия по технике безопасности и противопожарной технике

Мероприятия по технике безопасности и противопожарной технике на проектируемой холодильной установке

Мероприятия по противопожарной технике

Мероприятия по охране окружающей среды

1. Введение

Краткая характеристика района строительства

Город Хабаровск, основанный в 1858 году, является краевым центром Хабаровского края.

День города Хабаровска отмечается в последнее воскресение мая.

Герб города Хабаровска представляет собой изображение щита, разделенного вертикально на три равных (симметричных) части, окрашенные в цвета национального флага России. В правой и левой частях (в зеркальном отражении) стоящие на задних лапах стилизованные фигуры черного белогрудого медведя и уссурийского тигра с червлеными глазами и языками, высунутыми из пасти, которые поддерживают прежний (старый) герб Хабаровска. Границы территории города устанавливаются органами государственной власти Хабаровского края с учетом мнения населения города и исторически сложившихся границ компактного проживания жителей в рамках, достаточных для развития города. В Хабаровске созданы и реконструированы: мощная лесопильная, целлюлозно-бумажная промышленность, металлообрабатывающая, судостроительная, льнообрабатывающая, лесохимическая и другие отрасли промышленности. Построен 31 механизированный маслозавод. Ведущая отрасль в сельском хозяйстве - молочное животноводство.

Применение холода в отрасли

Овощехранилища могут быть с искусственным охлаждением и без охлаждения. Овощехранилища с искусственным охлаждением строятся в районах овощеводства, а также в городах-пунктах потребления овощей. Они сооружаются одноэтажными и многоэтажными. По назначению различают специализированные хранилища: овощехранилища (для свежих овощей и солений), картофелехранилища, лукохранилища, корнеплодохранилища, капустохранилища, а также универсальные хранилища с камерами для хранения отдельных видов или групп овощей. В овощехранилищах универсального типа можно более полно и равномерно использовать холодильное оборудование, подъездные пути, подсобные помещения. До 30-40% мощности холодильной установки овощехранилищ расходуется на охлаждение поступающей продукции:

В августе - лука, чеснока и солёных огурцов;

В сентябре, октябре - картофеля.

В составе овощехранилищ предусматривают следующие производственные помещения:

Камеры хранения овощей;

Помещения товарной обработки

Экспедиции для приёмки и отпуска продукции.

Не допускается совместное хранение фруктов с овощами, плодов, обладающих сильными ароматом с другими плодами, лука с другими овощами.

Дальнейшим развитием способа холодильного хранения овощей является хранение в регулируемой газовой среде. Для создания в камерах определённого газового состава среды применяют специальные газогенераторные установки. В камерах с регулируемой газовой средой должны быть предусмотрены мероприятия по обеспечению достаточной герметизации.

Исходные данные для проектирования

Здание овощехранилища одноэтажное, схема холодильной установки аммиачная насосно-циркуляционная. Суточное поступление овощей - 6% от вместимости камер, водоснабжение - оборотное, конденсаторы оросительные.

2. Расчётная часть

Расчёт вместимостей и строительных площадей камер хранения

Чтобы произвести расчет вместимости камер хранения картофелехранилища необходимо знать исходные данные. На холодильнике хранится картофель - 100 %

Строительная площадь камер хранения определяется по формуле:

Fстр = B / qv * hгр * β,

где: Fстр - строительная площадь, м2;

qV - норма загрузки, т/м3;

hгр - грузовая высота - высота штабеля, м;

β - Коэффициент использования площади камеры.

Таблица 2.1 Расчёт строительных площадей приводится в табл. 2.1

| Продукт | процент | В, усл.т | а | В,т | qv, т/м3 | hгр,м | β | Fстр, М2 | n,шт | nф,шт |

| Картофель | 0,500 | 0,5 | 5,52 | 0,8 | 13,8 |

После определения строительной площади, вычисляется количество строительных прямоугольников для всех камер по формуле:

n = Fстр /f,

где: n - число строительных прямоугольников, шт;

f - площадь одного строительного прямоугольника, м2.

Определяется общая строительная площадь всех камер холодильника и общее число строительных прямоугольников:

∑Fстр = 1494 м2

Определяется площадь вспомогательных помещений по формуле:

Fвсп = (0,2 ÷ 0,4) * ∑Fстр

всп = 0,3 * 1494 = 717 м2

Определяется площадь изолируемого контура, в состав которого входят вспомогательные помещения по формуле:

Fхол = ∑Fстр + Fвсп

хол = 2389 + 717 = 3106 м2

Определяется площадь служебных помещений, которая составляет 5÷10% от площади изолируемого контура:

Fсл пом = ∑Fстр * 5 / 100

Fсл пом = 3106 * 5 / 100 = 155 м2

Определяется площадь компрессорного цеха, она составляет 10÷15% от площади изолируемого контура:

FКМ ц = Fхол * 10 / 100

FКМ ц = 3106 * 10 / 100 = 311 м2

Площадь компрессорного цеха уточняется после составления планировки.

2.2 Планировка холодильника

План картофелехранилища представлен на листе 1 графической части дипломного проекта. При принятой сетке колонн 6х18 и строительной высоте 6,0м спроектированы 5 камер хранения картофеля. На картофелехранилище предусмотрено помещение для сортировки и переборки картофеля, два сквозных коридора, соединяющих Автомобильные платформы. Организация здания выполнена таким образом, что открытая стена обращена на север, что уменьшает влияние солнечной радиации. После выполнения планировочного решения картофелехранилища уточняем строительную площадь и вместимость каждой камеры

B=B*nд/n,

Где nд - действительное количество строительных прямоугольников, шт.

n - расчётное количество строительных прямоугольников, шт.

Камера хранения картофеля площадью 715 м2 - 1,2

Камера хранения картофеля площадью 954 м2 - 3

Камера хранения картофеля площадью 477 м2 - 5,6

Цех товарной обработки и фасовки продукции имеет площадь 108 м2 Имеются два коридора, соединяющие автомобильные платформы, для более удобного доступа к камерам, платформы защищены козырьками от дождя и действия солнечной радиации.

Выполненная планировка холодильника в основном отвечает требованиям, предъявляемым к подобным сооружениям:

. Соответствует схеме технологического процесса и способствует выполнению технических условий хранения;

. Способствует уменьшению первоначальных затрат на строительство, т. к. используются стандартные размеры элементов строительных конструкции и площадей вспомогательных помещений в изолированном контуре холодильника;

. Обеспечивает удобную эксплуатацию холодильника, благодаря наличию платформы и коридора, что облегчает организацию и удешевляет проведение грузовых работ на холодильнике.

Выбор строительно-изоляционных конструкции и расчёт толщены теплоизоляции

Толщина требуемого слоя теплоизоляции определяется по выражению

δиз = λиз * [ 1/к - (1/αн + å (δi / λi)+ 1 / αвн)],

где dиз - толщина теплоизоляционного слоя, м;

λиз - коэффициент теплопроводности выбранного типа изоляции, Вт/м*К,

к - коэффициент теплопередачи ограждения, Вт/м2*К

λi - коэффициент теплопроводности отдельных слоев строительных конструкций, Вт/м*К,

δi - толщина отдельных слоев строительной конструкции, м,

aвн - коэффициент теплоотдачи со стороны внутреннего ограждения, Вт/м2*К,

aн - коэффициент теплоотдачи со стороны наружного ограждения, Вт/м²*К

Определяется толщина изоляции наружной стены камеры. Принимается что все наружные стены здания выполнены из кирпичной кладки толщиной 380мм.

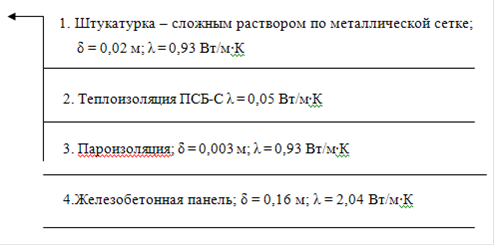

Наружная стена камеры № 1

Рис.2.1

δиз = 0,05 [1 / 0,48 - (1 / 23,3 + 0,02 / 0,93 + 0,003 / 0,17 + 0,16 / 2,04 +1 / 9)] = 0,09 м

Принимается один блок из ПСБ-С толщиной 100 мм.

Внутренняя стена

Рис.2.2

δиз = 0,12 [1 / 0,42 - (1 / 9+0,05/0,98+0,05/0,98+1/8)] = 0,24 м

Принимается два бетонных блока толщиной 120мм.

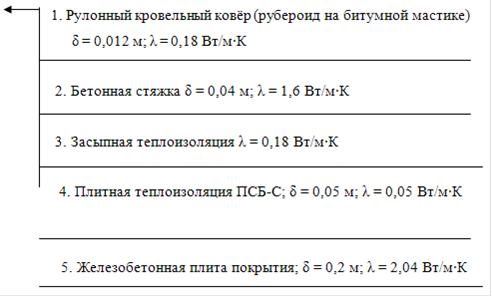

Покрытие камеры № 1

Рис. 2.3

δиз = 0,18 [1 / 0,39 - (1 / 23,3 + 0,012 / 0,18 + 0,04 / 1,6 + 0,05 / 0,05 +

+ 0,2 / 2,04 + 1 / 9)] = 0,21 м

Принимается покрытие толщиной 212мм.

Тепловой расчёт охлаждаемых помещений

Количество теплоты, поступающее или уходящее из камеры, рассчитывается по формуле:

ΣQ = Q1 + Q2 + Q 3+ Q4 + Q5 ,

где Q1 - теплопритоки через ограждающие конструкции камеры под действием разности температур и действия солнечной радиации, Вт;

Q2 - теплопритоки от продуктов при термообработке Вт;

Q 3 - теплопритоки с наружным воздухом, проникающим при вентиляции помещения, Вт;

Q4 - эксплуатационные теплопритоки (от людей, осветительных приборов, электродвигателей, технологическое оборудование и т.д.), Вт;

Q5 - теплоприток, связанный с “дыханием” овощей Вт.

Расчёт теплопритока через ограждающие конструкции Q1.

Q1 = Q1т + Q1с,

где: Q1т - теплоприток под действием разности температур, Вт

Q1с - теплоприток под действием солнечной радиации, Вт.

Q1т = K * F * (t н- tв),

где: К - коэффициент теплопередачи ограждения, Вт/(м2 К);

F - площадь ограждения, м2;

tн - температура наружного воздуха, oC;

tв - температура внутреннего воздуха, oC;

Теплоприток от солнечной радиации определяется по нижеследующей формуле:

Q1с = K * F * ∆tc,

где: ∆tc - избыточная разность температур, учитывающая действие

солнечной радиации. Для плоской кровли с окраской светлыни тонами

,9 оС. [1]

Результаты расчёта теплопритока Q1 приводятся в табл. 2.2.

Таблица 2.2 Расчет теплопритока Q1

| Наимен. Ограждения | tв °С | tн °С | Размеры, м | F, м² | Dt, °С | K, Вт/ м²*К | Dtc, °С | Q1т, Вт | Q1c, Вт | Q1, Вт | |||||||||||||

| A | B | H | |||||||||||||||||||||

| Камера №1, Камера №2 | |||||||||||||||||||||||

| НС-Ю | - | 7,2 | 129,6 | 0,48 | - | - | |||||||||||||||||

| НС-З | - | 7,2 | 259,2 | 0,48 | 4,7 | ||||||||||||||||||

| НС-В | - | 7,2 | 259,2 | 0,48 | - | - | |||||||||||||||||

| ВС-С | - | - | 7,2 | 129,6 | 21,7 | 0,48 | - | - | |||||||||||||||

| Покр | - | 0,39 | 14,9 | ||||||||||||||||||||

| Пол | - | - | - | qf =1,5 Вт/м2 | - | ||||||||||||||||||

| ИТОГО | |||||||||||||||||||||||

| Камера №3 | |||||||||||||||||||||||

| ВС-Ю | - | - | 7,2 | 129,6 | 21,7 | 0,42 | - | - | |||||||||||||||

| НС-З | - | 7,2 | 172,8 | 0,42 | 4,7 | ||||||||||||||||||

| ВС-В | - | - | 7,2 | 172,8 | 18,6 | 0,42 | - | - | |||||||||||||||

| ВС-С | - | - | 7,2 | 129,6 | 21,7 | 0,42 | - | - | |||||||||||||||

| Покр | - | 0,39 | 14,9 | ||||||||||||||||||||

| Пол | - | - | - | qf =1,5 Вт/м2 | - | ||||||||||||||||||

| ИТОГО | |||||||||||||||||||||||

| Камера №5, Камера №6 | |||||||||||||||||||||||

| НС-В | - | 7,2 | 86,4 | 0,48 | - | - | |||||||||||||||||

| НС-С | - | 7,2 | 259,2 | 0,48 | - | - | |||||||||||||||||

| ВС-Ю | - | - | 7,2 | 259,2 | 21,7 | 0,42 | - | - | |||||||||||||||

| НС-З | - | 7,2 | 86,4 | 0,48 | 4,7 | ||||||||||||||||||

| Покр | - | 0,39 | 14,9 | ||||||||||||||||||||

| Пол | - | - | - | qf =1,5 Вт/м2 | - | ||||||||||||||||||

| ИТОГО | |||||||||||||||||||||||

Расчёт теплопритока от обрабатываемых продуктов Q2.

Q2 = Q2пр + Q2тар,

где Q2пр - теплоприток от продуктов,Вт;2тар - теплоприток от тары, Вт;

Q2пр = Mпост* (iпост - iвып ) * 11,6,

где Mпост - суточное поступление груза в камеру, подлежащего термообработке, т/сут;пост, iвып - удельная энтальпия продукта, КДж/кг;

2тар = Mтар * Стар * (tпост - tвып ) * 11,6,

где Mтар - суточное поступление тары, т/сут;

Стар - удельная теплоемкость тары, кДж/кг К;пост, tвып - температура тары, поступающей и выпускаемой, °С

Вq = Fстр*hгр*qV*β

Таблица 2.3 Расчет теплопритока Q2

| Номер камеры | Bд, т | Mпр, т/сут | Mт, т/сут | i, кДж/кг | ∆i, кДж/кг | Cт, кДж/кг∙К | Q2пр, Вт | Q2тар, Вт | Q2,Вт | |

| пост | вып | |||||||||

| 1,2 | 2,3 | |||||||||

| 2,3 | ||||||||||

| 5,6 | 2,3 |

Температура поступления картофеля +8 0С

Расчёт теплопритока при вентиляции камер Q3.

Теплоприток для камер хранения овощей рассчитывается по следующей формуле:

3 = Vк * а * ρв * (iн - iв ) * 10³ / (24 ∙ 3600),

где Vк - объём вентилируемого помещения, м³;

а - кратность воздухообмена, ед/сут;

а принимается: для камер хранения - 3-5 ед/сут

ρв = 1 / 0,775 = 1,29 м3/кг

Для камеры № 1,23 = 1944 * 4 * 1,29 * (84 - 11) * 103 / (24 * 3600) = 8475 Вт

Для камеры № 33 = 2592 * 4 * 1,29 * (84 - 11) * 103 / (24 * 3600) = 11300 Вт

Для камеры № 5,63 = 1296 * 4 * 1,29 * (84 - 11) * 103 / (24 * 3600) = 5650 Вт

Расчет эксплуатационного теплопритока Q4

Q4 = q1 + q2 + q3 + q4,1 = A * F,2 = 350 * n,3 = c * F,

q4 = В * F,

где q1 - теплоприток, связанный с освещением охлаждаемого

помещения, Вт;- площадь камеры, м²;- удельный теплоприток от освещения, Вт/м², А = 2,3 Вт/ м²; [3];2 - теплоприток от пребывания людей, Вт;

- количество теплоты, выделяемое одним человеком, Вт;- количество людей, чел;3 - теплоприток, связанный с работой электродвигателей, Вт;

c - удельный теплоприток поступающий от работы электродвигателей Для камер хранения с = 15 - 30, Вт; [3]4 - теплоприток, связанный с открыванием дверей в охлаждаемое помещение, Вт;

В - удельный теплоприток при открывании дверей, Вт/м².

Теплоприток Q4 полностью принимается на оборудование, а на КМ принимают 75 % от теплопритока на оборудование, так как теплопритоки от всех источников не могут быть одновременно во все помещения.

Таблица 2.4 Расчет теплопритока

| Номер камеры | tк,° С | Fкам, м2 | A, Вт/м2 | n, чел | C, Вт/м2 | Nдв, Вт | В, Вт/м2 | q1, Вт | q2 ,Вт | q3, Вт | q4, Вт | Q4, Вт | |

| км | об | ||||||||||||

| 1,2 | 2,3 | ||||||||||||

| 2,3 | |||||||||||||

| 5,6 | 2,3 |

Расчет теплопритока, связанного с “дыханием” овощей.

5=Вк*(0,1 qп + 0,9 qхр),

где qп , qхр - тепловыделения плодов при температурах поступления и хранения, Вт/т;

Вк - вместимость камеры, т;.

Для камеры № 1,2

Q5=715*(0,1*26 + 0, 9*21)=21807 Вт

Для камеры № 3

Q5=954*(0,1*26 + 0,9*21)=29097 Вт

Для камеры № 6,7

Q5=477*(0,1*26 + 0,9*21)=14548 Вт

Таблица 2.5 Сводная таблица теплопритоков в камеры холодильника

| Номер камер | tк, °С | Q1, Вт | Q2, Вт | Q3, Вт | Q5, Вт | Q4, Вт | Qo, Вт | ||

| км | Об | км | об | ||||||

| Итого | - | - | - | - | - | - | - | - |

Выбор расчетного режима работы холодильной установки

Температура кипения холодильного агента принимается на Dt на 5 - 6 °С ниже температуры воздуха камеры. Во избежание подмерзания овощей принимается Dt=5°С.

t0 = 0 - 5 = -5°С

Температура конденсации при оборотном водоснабжении определяется исходя из температуры мокрого термометра.

Температура мокрого термометра определяется по i-d диаграмме.

tмт=23 °С.

) Температура воды, входящей в конденсатор

tк = tмт + (8 - 10) °С = 23 + 10= 33 °С

Холодопроизводительность компрессоров с учётом потерь определяется следующим образом:

Qo раб км = åQo * k / b,

где åQoрабКМ - суммарная тепловая нагрузка на компрессор, Вт;- коэффициент неучтенных потерь,

b - коэффициент рабочего времени компрессора b=0,8o раб км-5 = 310319 * 1,05 / 0,8 =387899 Вт ~ 388 кВт

Расчет и подбор компрессоров

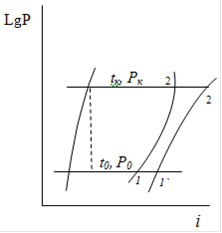

Рис.2.4

) Определяется удельная массовая xолодопроизводительность

qо = i1’ - i4 , кДж/кг;

) Определяется действительная масса всасываемого в компрессор пара

д = Qo / qo, кг/с;

) Определяется объемная действительная подача

д = mд * u1, м³/с;

) Определяется индикаторный коэффициент подачи компрессора

λi = (Ро - ∆Рвс ) / Ро - с * [ (Рк + ∆Рн ) / Ро - (Ро - ∆Рвс ) / Ро ];

) Определяется коэффициент невидимых потерь

λw¢ = То / Тк;

) Определяется коэффициент подачи компрессора

λ = λi * λw;

(также коэффициент подачи можно определить по графику в зависимости от отношения Pк/Po).

) Определяется объемная теоретическая подача

т = Vд / λ, м³/с

Компрессор подбирается по объемной теоретической подаче Vт. На каждую температуру подбирается минимум два компрессора. Затем рассчитывается погрешность по формуле:

(∑Vт - Vтр) * 100% / ∑Vт

и если она выходит за пределы -5 ÷ 10 %, то осуществляется пересчёт mд и Qo по следующим формулам:

oд = mo * ∑Vт / Vтр;

Qoд = Qo * ∑Vт / Vтр,

где moд и Qoд- масса всасываемого в компрессор пара и холодопроизводительность действительные, кг/с и кВт

) Определяется адиабатная мощность

Na = мд * (i2 - i1), кВт;

) Определяется индикаторный коэффициент полезного действия

hi = λw¢ + b * (to)

) Определяется индикаторная мощность

Ni = Na / hi, кВт;

) Определяется мощность трения

тр = åVт * Ртр, кВт

) Определяется эффективная мощность

е = Ni + Nтр, кВт

) Определяется мощность двигателя

дв= (1,1...1,12) * Ne / (n * hп ), кВт

) Определяется холодильный коэффициент

eе = Qo / Ne;

15) Определяется теоретическая тепловая нагрузка на конденсатор (КД)

Qк = mд * (i2 - i3), кВт;

) Определяется действительная нагрузка на КД

Qкд = Qo + Ni, кВт

Расчёт и подбор компрессоров на t о = - 5 oС

Pк / Pо = 1,201 / 0,354 = 3,4,

Следовательно, рассчитывается цикл одноступенчатого сжатия и подбирается одноступенчатый компрессор:

Таблица 2.6 Параметры точек цикла

| точка | P, МПа | t, oC | i, кДж/кг | V, м3/кг |

| 0,354 | 0,3800 | |||

| 1′ | 0,354 | -5 | 0,3470 | |

| 1,274 | 0,1400 | |||

| 2′ | 1,274 | 0,101 | ||

| 1,274 | 0,00169 | |||

| 0,354 | -5 | 0,005 | ||

| 0,354 | -5 | 0,00155 |

1) qo = 1676 - 575 =1101 кДж/кг

) mд = 388 / 1101 = 0,35 кг/с

) Vд = 0,35 * 0,38 = 0,133 м3/с

) λi = (354 - 5) / 354 - 0,05 * [(1274 + 10) / 354 - (354 - 5) / 354] =

= 0,81

5) λw¢ = 268 / 315 = 0,85

) λ = 0,81 * 0,85 = 0,68

) Vт = 0,133 / 0,68 = 0,19 м3/с

Подбирается три км марки П100 - 7 - 2 с Vт = 0,068 м3/с

∑Vт =0,204 м3/с

Расчёт погрешности: (0,204 - 0,19) * 100% / 0,204 = 6,8 %

Пересчет не производится, так как погрешность находится в допустимом пределе(-5 % - +10 %)

8) Na = 0,35 * (1880 - 1705) = 61,2 кВт

) hi = 0,85 + 0,002 * (-5) = 0,84

10) Ni = 61,2/ 0,84 = 72,8кВт

) Nтр = 0,204 * 30 = 6,1кВт

) Nе = 72,8+ 6,1 =78,9 кВт

) Nдв = 1,1 *78,9 / 1 * 3 = 29 кВт

) Qкд = 388 +72,8 = 460,8кВт

Расчет и подбор теплообменного оборудования

Расчет и подбор конденсаторов

Конденсатор подбирается по теплопередающей поверхности, которая

определяется с помощью основной формулы теплопередачи:

= åQкд*1,15/(к*qт),

Где F - площадь теплопередающей поверхности, м²;

åQкд - тепловой поток в конденсаторе, Вт;

к - коэффициент теплопередачи конденсатора, Вт/(м²*К);

qт - средний логарифмический температурный напор между холодильным агентом и охлаждающей средой, °С.

Подбирается не менее двух конденсаторов.

åQкд = 460,8кВт

Принимается к установке горизонтальные кожухотрубные конденсаторы. Для данного вида конденсаторов к=700 - 930 Вт/м²К [3]= 460,8*10³ /2200=209 м²учетом 15% запаса Fкд =1,2 *209 =251 м²

Принимается три конденсатора марки МИК1-100-Н с F = 105,5 м². åFкд = 316,5 м².

Расчет и подбор камерных приборов охлаждения

Тепловой расчет и подбор осуществляется по теплопередающей поверхности аппарата:

= Qо (об)/ k*∆t,

Где Qо (об) - тепловая нагрузка на батареи и воздухоохладители, определяется из теплового расчета холодильника, Вт;- коэффициент теплопередачи, Вт/(м²*К);

∆t - разность температур, °С. Принимается 5°С, [3].

Количество батарей или воздухоохладителей определяется:

n = F/f

где f - теплопередающая поверхность одной батареи (воздухоохладителя) в зависимости от набранной длины батареи (типа воздухоохладителя), м².

В камерах в качестве приборов охлаждения применяются воздухоохладители. При воздушном охлаждении воздух лучше перемешивается, вследствие чего достигается равномерность температуры по всему объему камеры. Более высокие скорости циркуляции интенсифицируют как процесс теплообмена между продуктами и воздухом, так и между воздухом и приборами охлаждения, т.к. коэффициент теплоотдачи при воздушной системе возрастает в среднем в три - четыре раза. Благодаря этому сокращается время охлаждения продуктов, т.к. главной статьей первоначальной стоимости камерных приборов охлаждения является стоимость труб, то пропорционально увеличению коэффициенту теплопередачи уменьшается потребность в трубах. Но возрастают эксплутационные затраты, связанные с расходом электроэнергии на работу вентиляторов, а также с тем что это энергия, превращается в теплоту, увеличивает тепловую нагрузку на компрессоры. Принимается насосно-циркуляционная схема с верхней подачей жидкости в камерные приборы охлаждения.

Таблица 2.7 Расчет камерных приборов охлаждения

| № кам | tп, ˚С | Qооб, Вт | К, Вт/м²*к | F, м² | Марка ВО | n, шт | Fд, м² | v1, л | VNH3 м3 |

| 14,6 | АВП0,63/2-8-300 | 0,107 | 0,321 | ||||||

| 14,6 | АВП0,63/2-8-300 | 0,107 | 0,321 | ||||||

| 14,6 | АВП0,63/2-8-300 | 0,107 | 0,428 | ||||||

| 14,6 | АВП0,63/2-8-300 | 0,107 | 0,214 | ||||||

| 14,6 | АВП0,63/2-8-300 | 0,107 | 0,214 |

Расчет и подбор вспомогательного оборудования

Расчет и подбор ресиверов

Линейный ресивер подбирается по количеству конденсаторов на общую вместимость ресивера и определяется по формуле для верхней подачи:

Vр.л. = 0,3 * Vво / 0,8,

где Vр.л. - геометрический объем труб воздухоохладителей, м3.

Vр.л. = 0,3*1,498/0,8 = 0,56 м3

Принимается один линейный ресивер марки 0,75 РД

Вместимость циркуляционного ресивера

Перед подбором ресиверов также определяется объёмы нагнетательного и всасывающего трубопроводов Vн. тр. и Vвс. тр. на каждую температуру кипения:

Vн. тр= π * dн. тр * L н. тр / 4;

Vвс. тр= π * dвс. тр * L н. тр / 4,

где dн. тр - диаметр нагнетательного трубопровода, м, dн. тр принимается 0,045 или 0,075 м [3];

dвс. тр - диаметр всасывающего трубопровода, м, dвс. тр принимается 0,15 или 0,2 м [3];

L н. тр и L н. тр - длина всасывающего и нагнетательного трубопроводов, м, определяется расстоянием от компрессорного цеха до самой дальней камеры. Циркуляционный ресивер подбирается вертикальный марки РДВа для верхней подачи по его объёму Vц.р.:

Vц.р ≥ 2,7 * [Vн. тр + 0,5 * Vв/охл + 0,3 * Vвс тр ].

Vн. тр= 3,14 * (0,05)2 * 104 / 4 = 0,208 м3

Vвс. тр= 3,14 * (0,065)2 * 104 / 4 = 0,312 м3

Vц.р.≥ 2,7 * [0,208 + 0,5 * 1,498 + 0,3 * 0,312] = 1,05 м3

Подбирается один ресивер марки 1,5РЦВ

Подбор дренажного ресивера

Принимается ресивер марки 1,5РД

Расчёт и подбор аммиачных насосов

Насосы подбираются на температуру кипения по объёмной подаче насоса Va:

Va = mд * Vж * a;

где Va - объёмная подача насоса, м3/с;

mд - массовый расход хладагента, кг/с

Vж - удельный объём жидкости при температуре кипения, м3/кг;

a - кратность циркуляции хладагента, для верхней подачи - 8 ÷ 10, [2]

Подача верхняя

Va = 0,35 * 0,00155 * 8 = 0,00434 м3/с

Подбирается один насос марки АГ-25/50-1 и один резервный той же марки.

Va =0,0069м3/с

Расчёт и подбор водяных насосов

Насосы подбираются по объёмной подаче насоса Vв:

Vв = ∑Qкд / Св * ρв * (tвых - tвх),

где Св - удельная теплоёмкость, кДж/кг к;

ρв - плотность воздуха, кг/м3.

Vв= 0,046 м3/с

Подбираются два насоса марки 2К-20/18б с Vв= 0,046м3/с и один резервный насос той же марки.

Подбор маслособирателя

Маслособиратель принимается марки МЗС60.

Подбор воздухоотделителя

Принимается воздухоотделитель марки ВТ1.

Расчёт и подбор центрального маслоотделителя

Общий маслоотделитель подбирается по диаметру нагнетательных патрубков всех компрессоров холодильной установки:

d = √ n * d2нп ,

где d - диаметр патрубка маслоотделителя, мм;

n - число компрессоров на каждую температуру кипения, шт;

dнп - диаметр нагнетательного патрубка, мм.

d = √ 3 * 702 = 121 мм

Подбирается маслоотделитель марки 125М.

Расчёт и подбор основных магистральных трубопроводов

Все трубопроводы подбираются по внутреннему условному dу.

Всасывающие трубопроводы подбираются по следующей формуле:

dу = 1,16 * Ö m * V1 / ω,

где V - удельный объем холодильного агента, м³/кг;- расход холодильного агента через трубопровод, кг/с;

ω - скорость движения холодильного агента по трубопроводу, м/с.

Расчёт и подбор всасывающего трубопровода

dу = 1,13 * Ö 0,35*0,38/10 = 0,113м

Подбирается трубопровод dу = 125 мм, 133×4,0 мм.

Расчёт и подбор нагнетательного трубопровода

dу = 1,13 * Ö 0,35* 0,14 / 25 = 0,05м

Подбирается трубопровод dу = 50 мм, 57×3,5 мм.

Расчёт и подбор жидкостного трубопровода

dу = 1,13 * Ö 0,35 * 0,00155/0,6 = 0,03м

Подбирается трубопровод dу =32 мм, 38×2,0 мм.

Описание схемы холодильной установки

Пар холодильного агента отсасывается из ресивера циркуляционного (РЦ) (Р0) до давления конденсации (Рк).

Затем холодильный агент поступает в отделитель масла (ОМ),входящий в комплект поставки компрессора (КМ) и через обратный клапан направляется в нагнетательный трубопровод.

По нагнетательному трубопроводу от одноступенчатых агрегатов пар холодильного агента направляется в центральный ОМ, установленный перед конденсатором (КД) и через обратный клапан направляется в КД, где при отводе теплоты от него водой образуется жидкий холодильный агент, который сливается в ресивер линейный (РЛ), установленный под КД. Из РЛ жидкость направляется на станцию распределитеьную, на регулирующий блок РЦ, где происходит дросселирование от Рк до Р0 и направляется с давлением Р0 в РЦ. Далее из нижней части ресивера герметичным насосом жидкость подается на коллектор жидкосной (КЖ) и раздается по камерам. Из камерного прибора охлаждения влажный пар холодильного агента направляется на коллектор паровой (КП) и затем через РЦ отсасывается КМ.

В схеме предусмотрена централизованная система удаления масла. Все трубопроводы отработанного масла направляются на коллектор маслозаправочной станции, откуда производится слив отработанного масла.

Для предотвращения повышения давления конденсации в схеме предусмотрено удаление неконденсирующейся примеси воздуха из РЛ. Для этой цели в схему включен воздухоотделитель марки ВТ-1, который устанавливается непосредственно над РЛ.

Оттаивание камерных приборов охлаждения производится с помощью горячих паров холодильного агента, который подается туда через коллектор оттаивания.

2.11 Подбор приборов автоматики

Автоматизация холодильных установок позволяет повысить экономическую эффективность работы холодильника за счет снижения затрат производство холода, а также обеспечить безопасность труда обслуживающего персонала.

Автоматизация крупных и средних холодильных установок экономически целесообразна, так как затраты на автоматизацию окупаются в течение 3 - 5 лет.

Автоматизация холодильных установок обеспечивает следующие преимущества:

сокращаются затраты времени на обслуживание и контроль материалов;

точнее поддерживается требуемый технологический режим, что позволяет эксплуатировать установку в оптимальном режиме и получать необходимое качество (меньше усушка и порча фруктов и овощей, меньше износ оборудования);

уменьшаются эксплуатационные расходы (на электроэнергию, воду, ремонт) при работе установки на оптимальном режиме;

повышается надежность работы установки, уменьшается физическое и нервное напряжение обслуживающего персонала, облегчается его работа.

Схема автоматизации предусматривает: - защиту компрессоров от опасных режимов; - защиту герметичного аммиачного