Конструкционные легированные стали для сварных

Конструкций (ГОСТ 19281)

Конструкционные легированные сталиотносятся к низкоуглеродистым, низко- и среднелегированным сталям.

Первые две цифры в их маркировке, характеризуют содержание углерода в сотых долях процента, а буквы справа от этих цифр обозначают содержащиеся в стали легирующие элементы. Если ЛЭ > 1,5 %, то его количество маркируется после соответствующей буквы цифрой 2 и выше.

Для ответственных сварных конструкций применяются 09Г2, 09Г2С,16ГС, 17ГС, 17Г1С, 15ГФ, 10ХСНД.

Свариваемость данных сталей оценивается по эквивалентному содержанию углерода:

С экв = С +  +

+  +

+

1) При С экв. ≤ 0,25 % стали, свариваемые без ограничения;

2) 0,25 < С экв ≤ 0,35 стали с удовлетворительной свариваемостью;

3) 0,35 < С экв < 0,45 ограниченно свариваемые стали с подогревом;

4) С экв > 0,45 трудно свариваемые стали – для сварных конструкций нежелательны.

0.4. Цветные металлы и сплавы

Цветные металлы и сплавыполучили распространение в авиакосмической отрасли, судостроении, химическом машиностроении и строительстве. Сплавы на основе алюминия и титана обладают значительно меньшей плотностью, более высокой коррозионной стойкостью. Но они имеют значительно меньший модуль упругости, что увеличивает их деформируемость.

Алюминиевые сплавы разделяются на деформируемые и не деформируемые. В сварных конструкциях применяются деформируемые сплавы, а недеформируемые литейные сплавы используются в отливках.

Метод порошковой металлургии позволяет получить теплопрочные алюминиевые материалы: САП (спеченная алюминиевая пудра), обладающая σт ≤ 330 МПа при 20°С и 70…80 МПа при 500°С. При соответствующей дегазации САП сваривается удовлетворительно.

Конструкции из титана имеют малую массу (4500 кг/м3), высокую стойкость против коррозии, хорошие механические свойства и красивый внешний вид.

Магниевые сплавы обладают малой плотностью и невысокими прочностными характеристиками, но Al-Мg сплав обладает высокой стойкостью против коррозии.

Медные сплавы обладают высокой плотностью, электропроводностью и свариваются различными способами. Хорошо паяются оловянистые бронзы и латуни.

Сплавы на основе бериллия имеют ряд ценных свойств. Они обладают высокой прочностью, пластичностью, высоким модулем упругости, но используются крайне редко ввиду высокой стоимости и сложностью их обработки. Кроме того, они очень токсичны.

Никель и никелевые сплавы используются в трех группах:

1) коррозионно-стойкие;

2) жаропрочные;

3) жаростойкие.

К конструкционным тугоплавким металлам (tnл > 1875°С) относятся ванадий, ниобий, тантал, хром, молибден, вольфрам и рений. Они энергично взаимодействуют с большинством газов, образуя оксиды и химические соединения, что уменьшает их пластичность.

0.5. Пластмассы

Термопластичные полимеры (термопласты)–высокомолекулярные материалы, которые при нагреве переходят в вязкотекучее состояние, а при охлаждении возвращаются в исходное. Эти материалы хорошо свариваются. Это полистирол, полиэтилен, винипласт и т.д. Механические свойства полимеров разнообразны, нередко достаточно высоки, но склонны к старению.

В состав полимеров вводят пластификаторы, красители, отвердители и др. Плотность полимеров мала (1 – 2 гр/см3); коэффициент теплового расширения во много раз больше, чем у сталей, химическая и электрическая стойкости высоки. Механические свойства повышаются при введении стекловолокна.

Термореактивные пластмассы имеют более высокую рабочую температуру, но вязкотекучее состояние не обращаются, а хрупко разрушаются. Термопласты хорошо свариваются при нагреве, в отличие от термореактивных пластмасс.

0.6. Композитные материалы

Все больше получают развитие конструкции из составных композиционных материалов, представляющих компактную массу с разнородными компонентами, в частности с введением в матрицу высокопрочных и тугоплавких составляющих (подобно железобетону). Материалу придают форму готовых изделий – создается матрица.

Часто упрочнителями служат волокна из нитевидных кристаллов чистых элементов или тугоплавких соединений.

В качестве матрицы используют сплавы, полимеры и керамику. Тончайшие волокна обладают колоссальными σв = 400 ··· 2700 МПа и σт.

Адгезия обеспечивает сцепление между матрицей и упрочнителем. Созданы порошковые материалы, имеющие удовлетворительную адгезию между матрицей и упрочнителем. Многие порошковые материалы имеют высокие механические свойства и могут свариваться.

0.7. Присадочные материалы

Большинство сварных швов выполняется с присадочными материалами, которые обеспечивают геометрию и высокие эксплуатационные характеристики. Присадочные материалы разрабатывают к конкретным группам свариваемых материалов. Часто присадочный материал мало отличается от основного, но должен быть более чистым по примесям.

Присадочные материалы используются в виде проволоки сплошного сечения или порошковой проволоки (с порошковым сечением). Применяют также прутки, пластины, ленты.

К сварочной проволоке предъявляют высокие требования по состоянию поверхности, отклонениям по диаметру и др. Обязателен сертификат с указанием марки проволоки, ее химический состав, номер плавки и др. сведения.

Стальная сварочная проволока по ГОСТ 2246 разделена на три группы:

1) низкоуглеродистая;

2) легированная;

3) высокоуглеродистая.

Также выпускают самозащитную порошковую проволоку.

Например: проволока 2,5 Св-0,8ХГС –ВН-Э-О ГОСТ 2246-70; наплавочная 2 Нп-0,8ХГС.

Сварочная проволока из алюминия и алюминиевых сплавов выпускается тянутая и пресованная сплошного сечения. Размерный ряд диаметров 0,8 – 12,5 мм.

Обозначение 14 марок сварочной проволоки применяют по аналогии с соответствующими марками Al сплавов.

Проволока для сварки титана и его сплавов не стандартизована. Она применяется из технического титана, ВТ1-0, ВТ1-1, сплава ВТ2 (≈ 3 % Al) и реже из других сплавов.

Присадочные материалы, через которые осуществляется токо и теплоподвод в зону сварки называются плавящиеся электродные материалы – электроды, а не осуществляющие токоподвод – присадки.

Электроды для РДС – покрытые обмазкой стрежни с фиксированными диаметрами и длиной с голым концом с одной стороны для токоподвода.

0.8. Защитные материалы (среды)

Большинство металлов и сплавов при сварке взаимодействуют с окружающей атмосферой. Особенно активно реагирует расплавленный металл. В результате происходит окисление металла и растворение в нем азота и водорода, значительно ухудшающих свойства металла шва. Применяется шлаковая, газовая и комбинированная защита.

При шлаковой защите расплав шлака не только изолирует сварочную ванну от воздуха, но и производит металлургическую обработку металла шва (раскисление, рафинирование, легирование, модифицирование). Для различных сварочных материалов используют шлаки различных систем:

1) CaF2, MnO, FeO, CaO, Al2O3 для сталей;

2) для Al, Mg, Ti и их сплавов – бескислородные шлаковые системы, Ca2F2, NaF, NaCl, KF;

3) для меди и медных сплавов – бура Na2B4O710H2O и борная кислота H3BO3.

Для сварки и наплавки в основном применяют плавленные и реже неплавленые (керамические) флюсы. Используют различные руды, кварцевый песок, рутил, каолин, мрамор, фтористые и хлористые соли и др. Компоненты должны быть не дорогими и очищены от S, P и др.

При газовой защите возможности металлургической обработки ограничены.

Раскислители или легирующие элементы вводят в ванну только со сварочной проволокой. Различают защиту:

1) инертными газами (Ar, He);

2) активными газами (CO2, H2);

3) пониженным давлением среды – вакуумом.

Защита инертными газами целесообразна при сварке металлов и сплавов с законченной металлургической обработкой, отличающихся высокой чистотой. Используют Ar, He и их смеси. СО2 является окислительным, он применяется для сварки низкоуглеродистых и низколегированных сталей.

ОПРЕДЕЛЕНИЕ ПОНЯТИЙ «СВАРКА» И

«СВАРИВАЕМОСТЬ»

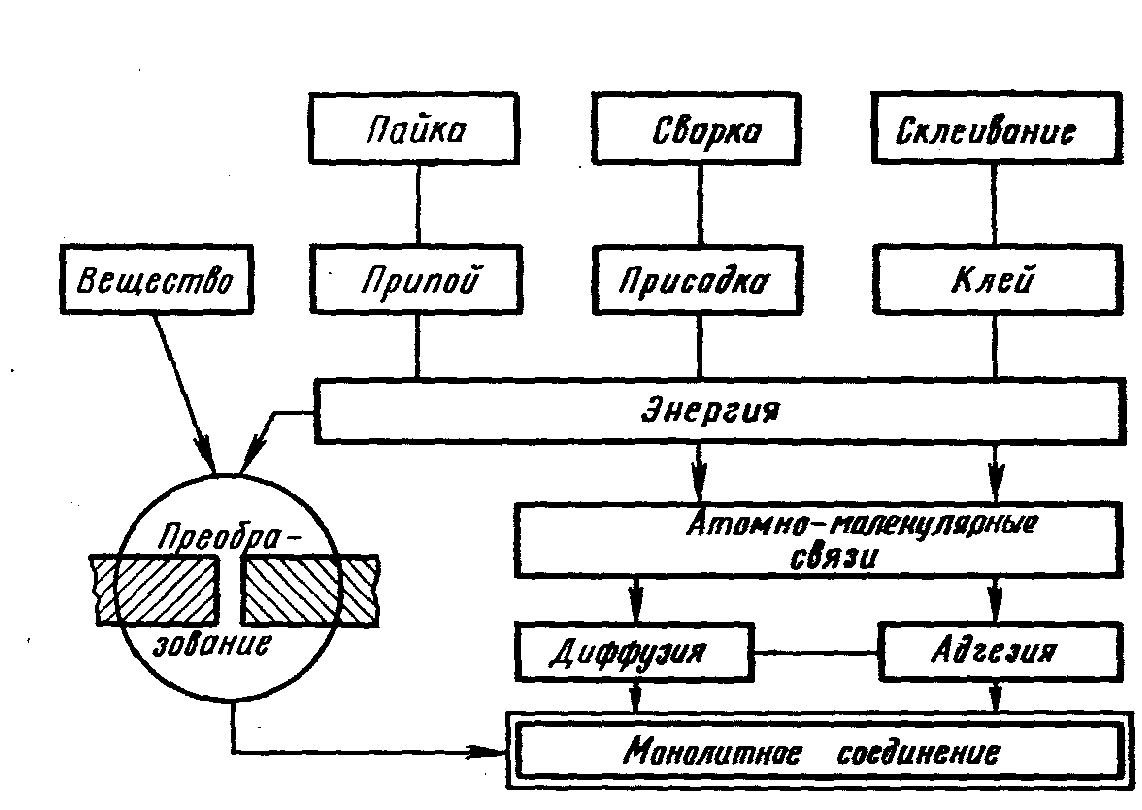

Сварка-процесс получения неразъемного соединения на атомно-молекулярном уровне путем термодинамически необратимого преобразования вещества и энергии, вводимой в зону соединения в виде теплоты и /или деформации.

0.9. Схема получения монолитных соединений твердых тел

Вид, интенсивность и характер преобразования вводимой энергии – вот главное, что определяет вид процесса сварки.

Введение энергии – необходимое условие сварки, поскольку требуется активация соединяемых поверхностей.

Введение вещества необходимо только при некоторых видах сварки плавлением и пайки, причем энергия в этих случаях может вводиться также с расплавленным металлом.

Рис. 2.1. Схема получения монолитных соединений при сварке, пайке и склеивании

Характер движения (переноса) вещества в зоне образования неразъемного соединения сильно зависит от вида процесса.

При сварке плавлением, особенно при СПЭ, движение велико, при сварке давлением с нагревом оно незначительно (за счет диффузии), а при холодной сварке движение вещества практически отсутствует (есть только дислокации кристаллической решетки).

По виду введенной энергии процессы сварки делятся на: термические (Т), термомеханические (ТМ), механические (М).

По состоянию вещества процессы сварки делятся на: сварку плавлением (в жидкой фазе) и сварку давлением (в твердой фазе).

0.10. Виды элементарных связей, в твердых и монолитных соединениях

Соединение атомов в твердом или жидко теле происходит в результате действия двух видов сил:

1) электростатических;

2) обменных, связанных с волновой природой электронов.

Химическая связь, природа которой электромагнитна, возникает в результате взаимодействия электронной волны с электромагнитным полем ядра атома или иона. Расстояние действия химических сил – несколько ангстрем (1А=10-10м).

Металлическая связь

Особенности свойств металлов и сплавов обусловлены:

1) положительные ионы расположены в узлах кристаллической решетки;

2) все валентные электроны обобщены и имеют одинаковый для всех средний уровень энергии.

Рис. 2.2. Схема строения металлов

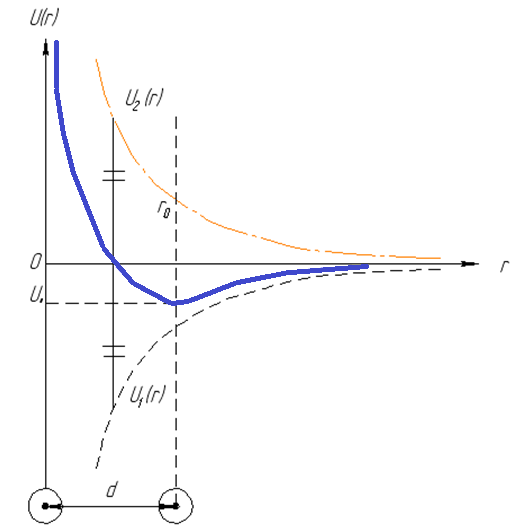

При определении сил энергетического взаимодействия допустим:

1) ионы приближаются к точечным зарядам;

2) влияние соседних ионов отсутствует;

3) энергия притяжения «-», отталкивания «+»;

4) энергия связи U(r) – энергия, необходимая для разъединения кристалла на изолированные атомы.

Существуют две составляющие энергии связи:

1) энергия электростатического взаимодействия «+» ионов и «-» электронов электронного газа.

U1(r) = -

(2.1)

(2.1)

где А – const, зависящая от типа кристаллической решетки-

для ОЦК А = 24,35

rs – радиус сферы, объем которой равен объему, приходящемуся на 1 ē;

πrs3

πrs3  = r3, где n – число валентных ē, r – расстояние по нормали.

= r3, где n – число валентных ē, r – расстояние по нормали.

а о – постоянная Бора, а о = 0,53Å

- - - - - - - нанесем кривую на график.

Рис. 2.3. Схема взаимодействия атомов металлической связи

2) составляющая U2(r) – кинетическая энергия электронного газа, приходящаяся на один атом. Эта энергия уравновешивает энергию электростатического взаимодействия и тело остается твердым.

U2(r)=  -

-  ,

,  (2.2)

(2.2)

где: В = соnst, для ОЦК В = 30,1

С = соnst, для ОЦК С= 12,5

I составляющая [  ] – есть кинетическая энергия взаимодействия ẽ газа между собой (отталкивание).

] – есть кинетическая энергия взаимодействия ẽ газа между собой (отталкивание).

II составляющая [-  ] – есть кинетическая энергия взаимодействия ẽ газа с положительными ионами (притягивание).

] – есть кинетическая энергия взаимодействия ẽ газа с положительными ионами (притягивание).

–.–.–.–. – нанесем кривую на график.

Результирующая энергия связи

U(r) = U1(r) + U2(r) =  -

-  (2.3)

(2.3)

характеризуется «потенциальной ямой», определяющей размер кристаллической решетки d.

(2.4)

(2.4)

где U∑ – энергия, необходимая для расплавления твердого тела (заштрихованная область).

Металлическая связь (взаимодействие «+» ионов и электронов) придает металлам и сплавам следующие свойства:

а) высокую электропроводность и теплопроводность;

б) высокую пластичность (электронный газ допускает большее смещение).

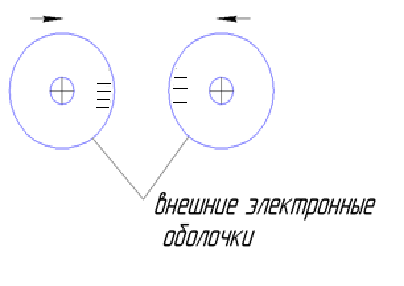

Ковалентная связь

Этот вид связи получается при образовании одной или нескольких электронных пар. Каждый электрон пары принадлежит обоим соединяемым атомам, образуя электронные оболочки вокруг двух ядер.

U(r)=  +

+  , (2.5)

, (2.5)

где: А и В  0 (коэфиценты), m = 6, n = 12.

0 (коэфиценты), m = 6, n = 12.

Вещества, образующие ковалентную связь, имеют:

а) высокую прочность и температуру плавления;

б) низкую тепло- и электропроводность (нет свободных электронов);

в) низкий уровень упругих деформаций и низкую пластичность;

Ковалентную связь может образовать, кроме окислов, типичный Ме с Ме, (если один не растворяется в кристаллической решетке другого) в результате образуется интерметаллид, обладающий рядом особых свойств.

Например: интерметаллид TiB2 не окисляется до 1500°С и жаропрочен до 2500°С, но имеет низкую пластичность.

Ковалентные связи образуются при соединении Ме с металлоидами, в частности с окислами, интерметаллидами, карбидами, силицидами.

Рис. 2.4. Схема взаимодействия атомов ковалентной связи

Исследования условий образования и существования ковалентных связей весьма важны, поскольку именно окислы, интерметаллиды, карбиды, силициды составляют основу жаростойких, износостойких, антифрикционных покрытий деталей, выполненных из металла или сплава.

Прочность соединений металлов с керамикой, получаемых с помощью пайки, обеспечивается образованием также ковалентных связей.

Ионная связь

Характерна для кристаллов, образованных из ионов разного знака (Na+ и Cl-). Ионная связь возникает тогда, когда один из атомов отбирает один или несколько ē у другого. Получившиеся ионы разных знаков испытывают электростатические силы притяжения и образуют кристаллическую решетку. Полностью им соединиться мешают силы отталкивания положительно заряженных ядер.

Ионную связь образуют кристаллы окислов металлов, карбиды, силициды, соли разных кислот.

Характерные свойства ионных кристаллов:

а) высокая температура плавления;

б) малая тепло- и электропроводность;

в) большая твердость;

г) низкая пластичность.

Вещества с ионной связью широко используются в качестве основы жаростойких, износостойких, антифрикционных покрытий.

Молекулярная связь (силы Ван-дер-Ваальса) возникает вследствие возникновения согласованных изменений (корреляции) частоты вращения внешних ē сближающихся атомов.

При повышении частоты образуется область более «-» заряда, а при понижении частоты у внешнего электрона сближающегося атома образуется область менее «–» заряда. В результате оба атома электростатически притягиваются друг к другу. Никакого обмена электронами не происходит.

Рис. 2.5. Схема взаимодействия атомов молекулярной связи

Силы Ван-дер-Ваальса существенно (≈103 раз) меньше сил остальных видов химических связей. В сварке они играют роль в процессах на поверхностях твердых и жидких тел, обуславливая явления физической адсорбции.

Рассмотренные виды химических связей могут наблюдаться не только в разных телах, но и в разных зонах одного тела. Возможно, например образование цепочек или слоев атомов, связанных ковалентными связями, и соединение цепочек или слоев связанных молекулярными связями, причем прочность тех и других связей может быть весьма различной.

Поэтому иное твердое тело легко делится на волокна, пластинки и т. п.

0.11. Механизм образования монолитных соединений

твердых тел

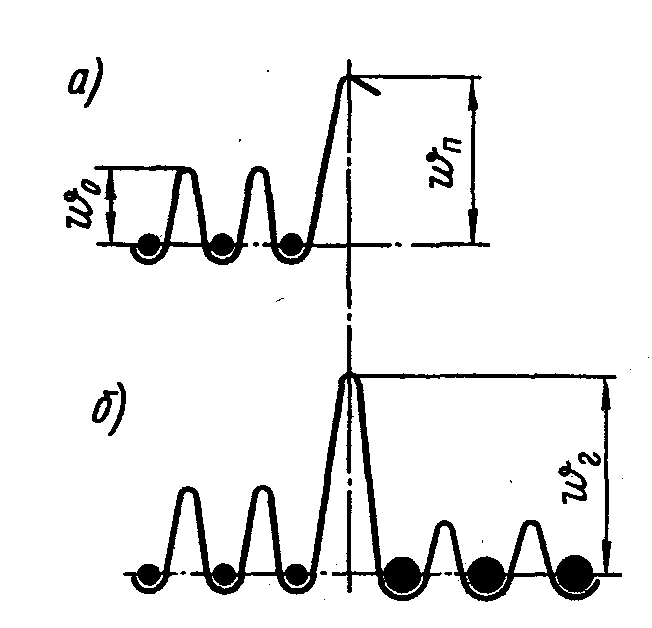

| Рис. 2.6. Энергетический барьер поверхностных атомов |

В действительности для соединения поверхностей требуется затрата энергии.

На свободной поверхности кристалла или жидкости атом не уравновешен, что вызывает повышение энергии поверхностного слоя кристалла ωn, энергия ωn больше энергии перемещения атома внутри тела – ωо (рис.2.6).

Для соединения двух монокристаллов требуется энергия (деформационная или тепловая), превышающая граничную энергию ωгр.

Внешняя энергия, превышающая граничную, ведет к возникновению квантовых процессов взаимодействия электронных оболочек атомов. После этого общая энергия системы начинает снижаться до уровня, соответствующего энергии атомов в кристалле, и выделится энергия, равная избыточной энергии поверхностных атомов кристалла до их соединения – энергия активации.

Получение монолитных соединений может быть осложнено:

1) наличием микронеровностей;

2) наличием загрязнений.

0.12. Состав понятия свариваемость

Проблема свариваемости комплексная, поэтому понятие «свариваемость» трудно определить однозначно. Такие свойства, как склонность к хрупкости или старению, играют для стали не меньшую роль, чем условия производства или конструкция детали. Для цветных металлов необходимо учитывать и другие свойства, например дисперсионное твердение некоторых алюминиевых сплавов.

О свариваемости металлического материала судят по качеству соединения сваркой при использовании заданного метода и надлежащей технологии производства. При этом сварные швы с учетом их локальных свойств и влияния на конструкцию должны удовлетворять определенным требованиям. Свариваемость (рис. 2.7) зависит от трех, имеющих равное влияние факторов: материла, производства и конструкции. Эта зависимость косвенная, поскольку основными факторами являются: пригодность материала к сварке, надежность конструкции, возможность производства сварки.

Рис. 2.7. Взаимосвязь между факторами свариваемости

2.4.1. Пригодность к сварке

Пригодность к сварке – это в первую очередь свойство материала. Материал пригоден к сварке, если при заданных химических, металлургических и физических свойствах он может быть сварен соответственно поставленным требованиям. Пригодность материала к сварке тем лучше, чем меньше факторов, зависящих от его свойства, следует учитывать при изготовлении сварной конструкции. К ним относятся химический состав, физические свойства материала.

Пригодность к сварке зависит и от способа сварки. Например, при сварке углеродистых сталей можно избежать хрупкого разрушения путем ограничения содержания примесей. То же относится и к другим материалам.

2.4.2. Надежность сварки

Сварная конструкция надежна, если при своем конструктивном исполнении в предусмотренных производственных условиях остается работоспособной.

Надежность сварки сооружения или детали тем выше, чем меньше факторов, обусловленных конструкцией, следует учитывать при выборе материала для выполнения сварки. К их числу относятся: конструктивное исполнение, способ нагружения, толщина материала, рабочая температура.

2.4.3. Возможность сварки

Сварка заданным способом возможна, если может быть качественно выполнена в намеченных производственных условиях. Возможность сварки определенного сооружения или детали тем лучше, чем меньше факторов, обусловленных производством, следует учитывать при выборе материала. К этим факторам относятся: подготовка к сварке, выполнение сварочных работ, последующая термообработка.

Понятия «пригодность к сварке», «возможность сварки» и «надежность сварки» в количественной форме представить пока невозможно.

2.4.4. Влияющие факторы

Свариваемость металлических материалов зависит от ряда факторов, которые в первую очередь связаны со свойствами материала, т.е. с его химическим составом, механическими характеристиками, структурой, чувствительностью к поглощенным газам, склонностью к окислению, поведением при высоких температурах или быстром нагреве или охлаждении, способностью к превращениям (подкалка, дисперсионное твердение), с состоянием материала (отжиг, старение, холодная деформация) и т.д.

При сварке неметаллических материалов, особенно пластмасс, их свойства (термопласт или реактопласт) также играют решающую роль.

На свариваемость, кроме этого, влияют состояние поверхности, метод сварки, внутренние напряжения и конструктивное исполнение изделия.

2.4.5. Материал

На свариваемость металлических материалов наряду со склонностью к подкалке, старению, хрупкому разрушению и образованию горячих трещин, структурой, способностью к растрескиванию и поглощению газов, влиянием сварочной ванны влияет химический состав.

Свойства материалов, кроме этого, зависят от условий изготовления: выплавки, раскисления, горячей и холодной прокатки, которые определяют ликвацию составляющих, вид и форму включений, анизотропию прочностных свойств, структуру и состояние поверхности.

Физические свойства металла, в частности коэффициенты линейного расширения и теплопроводности, критические точки, температура и интервал плавления, также влияют на свариваемость.

2.4.6. Условия производства

Окалина и загрязнения поверхности (масло, краска) ухудшают качество сварки (пористость при сварке плавлением, повышенное подплавление электродов и пониженная прочность при точечной сварке).

При холодной сварке давлением малейшие загрязнения очищенных поверхностей (прикосновение рукой) препятствуют сварке. Без удаления прочно удерживаемой на поверхности тугоплавкой окисной пленки сварка алюминия и его сплавов невозможна. То же относится ко многим другим металлическим материалам.

Получение высококачественных соединений возможно лишь при безукоризненной подготовке кромок под сварку. От последовательности операций сварки и исполнения шва зависят возникающие внутренние напряжения. Дефекты шва снижают статическую и динамическую прочность сварной конструкции.

Подвод энергии при разных способах сварки различен. Он влияет на поглощение газов, склонность к подкалке и внутренние напряжения. Холодные процессы сварки позволяют получить соединения разнородных металлов, например меди с алюминием при холодной сварке давлением. Длительное влияние высокой температуры приводит к образованию новых фаз, например карбидов хрома в метастабильном аустените.

Материалы, которые свариваются плохо одними способами, например медный лист толщиной более 1 мм точечной или бериллий дуговой сваркой, другими способами свариваются беспрепятственно. Даже при выполнении сварного соединения без трещин для обеспечения длительной эксплуатации необходима его термообработка, к которой следует отнести и предварительный подогрев, снижающий скорость охлаждения. К другим видам термообработки относятся: диффузионный отжиг, если сварка в подкаленном состоянии может привести к образованию трещин; отпуск для снятия напряжений; контролируемое нагружение при комнатной температуре, снижающее внутренние напряжения, а при определенных обстоятельствах улучшающее металлургические свойства; нормализация для измельчения зерна в стали или в стальных отливках, улучшение или дисперсионное твердение.

В отдельных случаях свойства сварного соединения могут быть улучшены горячей (медь) или холодной (чугун) ковкой.

2.4.7. Конструктивное исполнение

Неправильное исполнение сварной конструкции может стать причиной образования трещин. В частности, следует избегать резких переходов сечений, надрезов и других концентраторов напряжений, особенно в динамически нагружаемых конструкциях. Внутренние напряжения следует по возможности снижать с помощью упругих элементов.

Металлургическая неоднородность в листах большой толщины при горячей прокатке выравнивается хуже, что может привести к многоосному напряженному состоянию от совместного действия внутренних напряжений и внешней нагрузки.

ВЛИЯНИЕ ПРОЦЕССА СВАРКИ НА МАТЕРИАЛ

0.13. Строение поверхности твердого тела

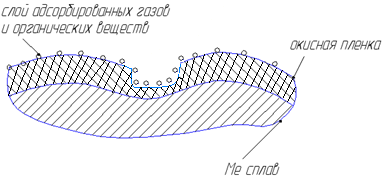

Структура поверхности характеризуется:

1) шероховатостью поверхности (от предыдущей обработки);

2) повышенной плотностью дислокаций (порядка 1011 1/см2);

3) наличием адсорбированной пленки сложного физико-химического состава (рис. 3.1).

Избыток энергии приповерхностных атомов приводит к возникновению сил притяжения между поверхностью тела и частицами окружающей фазы, – адсорбции (ad + sorbere к + поглощать).

Различают:

а) физическую адсорбцию – поглощенные из окружающей фазы частицы не образуют химической связи с поверхностью (силы Ван-дер-Ваальса);

б) химическую адсорбцию (хемосорбцию), когда таковая связь образуется (ковалентная и ионная).

Оба вида адсорбции тесно связаны и могут происходить одновременно. При этом избыток энергии выделяется виде тепла – для физической (1÷5)·104  ; для химической (5÷20)·104

; для химической (5÷20)·104  .

.

Рис. 3.1. Строение поверхности металлического сплава

Состав, толщина окисной пленки зависит от:

а) химических свойств сплава;

б) физико-химических свойств окисной пленки;

в) химического состава газовой фазы (O2, H2O, CO2, SO2 и т. д.);

г) давления и температуры газовой фазы;

д) времени взаимодействия.

0.14. Механизм образования окисной пленки

Условно могут быть выделены следующие этапы и процессы.

1. Образование окисной пленки на чистой поверхности сплава начинается с физической адсорбции молекул (O2, H2O) и атомов окружающей фазы.

В результате на поверхности образуется плотный слой газовых молекул и атомов, расстояние между которыми вдоль поверхности равно расстоянию между ними в жидкой фазе.

2. Еще до окончания процесса физической адсорбции ранее адсорбированные молекулы диссоциируют, а образовавшиеся ионы О־־ вступают в реакцию с ионами сплава, образуя окисел (один или несколько) типа MeO.

3. После образования одного атомного слоя окисла, уже на поверхность окисла вновь адсорбируются молекулы окружающей газовой фазы.

Электроны металла за счет туннельного эффекта преодолевают потенциальный барьер и проходят через тонкую пленку окисла и создают Е поле, вытягивающее на поверхность ионы металла, которые вступают в реакцию с ионами О־־ и образуют новый атомный слой окисной пленки, и т.д.

Таким образом, даже при низкой температуре на поверхности металлического сплава всегда присутствует тонкий слой окисной пленки.

Толщина окисной пленки определяется эмпирически

где R1 – сonst;

τ – время взаимодействия с окружающей средой.

Для Al сплавов рост окисной пленки приостанавливается через 45 дней при толщине 45 Å.

4. При нагреве, например, при воздействии сварочного источника тепла, рост толщины пленки существенно ускоряется (≈ в 104 раз) в связи с активацией процесса диффузии ионов Ме через окисел, как через полупроводник (р или n типа).

Наличие легирующих элементов по разному влияет на скорость окисления. Например, легирующие элементы уменьшают скорость окисления в Fe сплавах, а в Ni сплавах ускоряют.

0.15. Трудности удаления окисных пленок

Возникшие на поверхности металлов окисные пленки следует удалять, но при этом возникают трудности, обусловленные:

1) высокой прочностью связи окисла со сплавом (ковалентная связь);

2) твердостью окислов (в 1,5…300 раз выше твердости металла, образовавшего данный окисел, исключение – серебро;

3) высокой температурой плавления окислов, большей, чем температура плавления Me (за исключением серебра): Tпл.Al = 660ºC, Tпл.Al2О3 = 2050ºC.

Органические загрязнения, адсорбированные на поверхности сплава, приобретают свойства твердого тела (отвердевают в слое с избыточной энергией), в частности, прочность и упругость.

Органические загрязнения и окисные пленки, не удаленные при предварительной очистке или появившиеся в процессе сварки, препятствуют получению прочного сварного соединения.

0.16. Условия получения сварного соединения при сварке плавлением и сварке давлением

Общими условиями получения сварного соединения являются:

1) очистка свариваемых поверхностей от окисной пленки и органических загрязнений;

2) защита очищенных поверхностей от окисления в процессе сварки;

3) обеспечение физического контакта по большей части стыкуемых поверхностей;

4) передача свариваемым поверхностям энергии активации в виде:

а) теплоты;

б) деформации;

в) электронного, ионного и других видов облучения.

Условия при сварке плавлением (в жидкой фазе).

1.Проводят предварительную очистку кромок от окисных пленок и загрязнений. Окончательная очистка осуществляется за счет металлургических процессов в сварочной ванне.

2. Защита зоны сварки осуществляется:

а) с помощью расплава шлака;

б) с помощью инертных и защитных газов (Ar, He, CO2…);

в) с помощью пониженного давления окружающей среды (вакуум).

3. Обеспечение физического контакта осуществляется при сборке соединений под сварку и использованием присадки.

4. Передача свариваемым поверхностям энергии активации осуществляется за счет подвода тепла от источника нагрева, сближения атомов свариваемых материалов, и смачивания поверхностей жидким материалом (расплавом сварочной ванны или припоем).

При затвердевании образуются прочные химические связи.