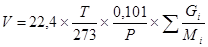

Где V-объемный расход паров проходящих через сечение колонны, м3/ч

Т-температура в данной области колонны, К

Р- давление в области определения, МПа

Gi-количество компонента пара, кг/ч

Mi-молярная масса компонента

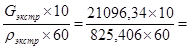

Рассчитаем обьем паров:

= 821,92 м3/ч

= 821,92 м3/ч

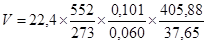

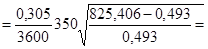

Рассчитаем допустимую скорость паров по уравнению Саудерса и Брауна.

Где К- коэффициент зависящий от расстояния между тарелками и типа тарелки.

-абсолютная плотность соответственно жидкости и пара, кг/м3. По программе Pro II:

-абсолютная плотность соответственно жидкости и пара, кг/м3. По программе Pro II:  = 825,406 кг/м3,

= 825,406 кг/м3,  = 0,493 кг/м3.

= 0,493 кг/м3.

По литературным данным [13] примем К=350 при расстоянии между тарелками 400 мм.

1,21 м/сек

1,21 м/сек

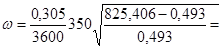

диаметр колонны рассчитаем по формуле

0,49 м, принимаем диаметр колонны из стандартного ряда диаметров [13] равным 1 м.

0,49 м, принимаем диаметр колонны из стандартного ряда диаметров [13] равным 1 м.

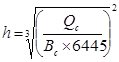

Полученный диаметр проверим по жидкостной нагрузки. Рассчитаем величину подпора слива над сливной перегородкой [16].

Где Qc-объем жидкости в рассматриваемом сечении, м3

Вс- длинна сливной перегородки, м

Определим объем жидкости в точке ввода сырья

Qc=Gж/

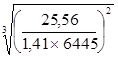

Qc=21096,34/825,406 = 25,56 м3/ч

Вс=r  = 1,41 м

= 1,41 м

h=  =0,020 м, данная величина меньше 0,05м что обеспечивает нормальную работу колонны.

=0,020 м, данная величина меньше 0,05м что обеспечивает нормальную работу колонны.

Расчет высоты испарительной колонны.

Высота рабочей зоны занятая контактными устройствами h1=12·0.4=4,8 м.

Высота зоны ввода сырья в колонну примем по данным равной расстоянию между тремя тарелками, что составит h2 = 0,8м

Высоту кубовой части колонны примем равной 10 минутам работы колонны.

Объем экстракта внизу колонны составит:

V=  4,26 м3

4,26 м3

Площадь поперечного сечения колонны составит:

S=3,14·12/4 = 0,785 м2, отсюда

H3=V/S=4,26/0,785 = 5,4 м общая высота испарительной колонны составит Н = h1+h2+h3 = 4,8+0,8+5,4 = 11 м.

Определим диаметр испарительной колонны К-4/1.

Так как колонна К-4/1 расположена на колонне К-4/2, ее диаметр, для обеспечения прочности, не должен превышать диаметр колонны К-4/2.

Диаметр колонны определяем вверху колонны.

Объем паров определим по формуле

= 713,3 м3/ч

= 713,3 м3/ч

Рассчитаем допустимую скорость паров по уравнению Саудерса и Брауна.

0,91 м/сек

0,91 м/сек

По программе Pro II:  = 822,2 кг/м3,

= 822,2 кг/м3,  = 0,869 кг/м3.

= 0,869 кг/м3.

Диаметр колонны рассчитаем по формуле

0,53 м, принимаем диаметр колонны из стандартного ряда диаметров [13] равным 1 м

0,53 м, принимаем диаметр колонны из стандартного ряда диаметров [13] равным 1 м

Таким образом диаметр отпарной колонны К-4/1 равен диаметру колонны К-4/2.

7. ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫНА УСТАНОВКЕ

N-метилпирролидон не токсичен; нет оснований опасаться каких-либо проблем, связанных с влиянием растворителя на здоровье людей.

На установке селективной очистки в процессе работы имеет место три вида выбросов в окружающую среду:

Выбросы в атмосферу:

организованные из помещения холодной и горячей насосных;

неорганизованные выбросы от аппаратов установки;

через дымовые трубы технологических печей П-1,2.

Технологические сточные воды.

Твердые отходы.

Единственным видом жидких отходов с установки является сточная вода из осушительной колонны. В ней содержаться лишь следы N-МП, которые легко поддаются биологическому разложению.

Основным требованием, ограничивающим вредное воздействие процесса и продукции на окружающую среду, является сохранение герметичности аппаратуры и оборудования.

Загрязнение атмосферы осуществляется дымовыми газами печей П-1,П-2

Контроль полноты сгорания топлива на технологических печах установки осуществляется кислородомерами. Регулировка подачи воздуха к форсункам - при помощи регистров и распылом жидкого топлива паром.

На установке применяется закрытая система освобождения аппаратов, насосов и трубопроводов в специальную дренажную емкость, из которой продукт откачивается в систему установки.

Для обеспечения надежности охраны водных ресурсов и воздушного бассейна предусмотрены следующие меры:

Промышленно-ливневая канализация (ПЛК).

Стоки от охлаждения торцов насосов, ливневые воды с площадки и от мытья полов насосных по коллекторам сбрасываются в емкость Е-7, а из емкости в заводскую канализацию.

Качество сбрасываемых вод контролируется лабораторией по охране природы согласно графику, утвержденному главным инженером завода. Проба отбирается из выходного контрольного колодца с установки. Стоки направляются на очистные сооружения завода, где проходят механическую, физико-химическую и биохимическую очистку.

Основным требованием, ограничивающим вредное воздействие процесса селективной очистки масел на окружающую среду, является сохранение герметичности аппаратуры и оборудования.

С целью предупреждения загазованности приняты следующие меры:

• насосы оборудованы двойными торцевыми уплотнениями и уплотнениями типа "ТАНДЕМ";

• дренирование продукта из аппаратов, насосов и трубопроводов производится по герметичной схеме в подземную емкость, а из нее откачивается на переработку.;

• постоянно поддерживается установленная норма содержания загрязнений в стоках и выбросах в атмосферу;

• сбросы от ППК производятся в закрытую систему.

Для создания безопасных условий работы и удаления вредных веществ из помещений насосных имеется приточно-вытяжная вентиляция. Эффективность работы вентиляции проверяется ежегодно специальной организацией. План расположения вентустановок показан на плане расположения оборудования. Содержание вредных веществ в помещениях определяется лабораторией ГСО согласно графику отбора проб.

Отходы бумаги, старых сальниковых уплотнений, прокладок, изоляции, бой стекла, ветоши складируются на свалке установки, затем вывозятся на промышленную свалку.

Для предотвращения аварийных выбросов вредных веществ в окружающую среду предусмотрена система блокировок и сигнализаций,.

Качество оборотной воды ежесменно определяется визуально на содержание нефтепродуктов и органолептически на содержание фенола. Один раз в сутки проводится анализ на содержание фенола в воде охраны природы.

При подготовке к ремонту оборудования обводненный н/продукт дренируется и пропаривается. Из емкости продукт идет на отработку.

ЗАКЛЮЧЕНИЕ

В результате выполнения данного курсового проекта была разработана поточная схема маслоблока НПЗ мощностью 400 тыс. т/год базовых масел с индексом вязкости. Кроме того, разработанная схема маслоблока позволяет получить синтетические масла, пластичные смазки и компаундированный битум.

Рассчитана установка селективной очистки.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Шабалина Т.Н., Бабыштова К.М. Разработка технологии получения высококачественных базовых масел при сочетании процессов селективной очистки и гидрооблагораживания рафинатов масел. Нефтепереработка и нефтехимия,№7,2001.с.65

2. Нефти СССР: Справочник.Т.4.-М.:1971.

. Мановян А.К. Технология первичной переработки нефти и природного газа. 2001г.

. Современная технология вакуумной перегонки мазута для получения масляных фракций. Нефтепереработка и нефтехимия,№9,1998.

. Депарафинизация метилизобутил кетоном. Химия и технология топлив и масел,№6,1999.

. Курганов В.М., Папуша Л.В. Процесс гидрокрекинга в схеме производства масел. ХТТМ,№3,1999.с.13

. Савченко Т. И., Евтушенко В. М., Пахомов М. Д. Увеличение отбора масла за счет изменения фракционного состава дистиллятов. Нефтепереработка и нефтехимия, №7,2000.

. Справочник современных процессов производства нефтяных масел и пластичных смазок. Покровская С. В. 2003.

. Справочник нефтепереработчика. Под ред. Г.А. Ластовкина и др. - Л.: Химия, 1986.-648с.

. Черножуков Н.И. Технология переработки нефти и газа, часть 3.- М.: Химия, 1978.-360с.

Поверхностно-активные вещества при очистке дистиллятов N-метилпирролидоном. Химия и технология топлив и масел, №3, 1997.

. Танатаров М. А. и др. Технологические расчеты установок переработки нефти. - М.: Химия, 1987. - 352с.

. Сарданашвили А. Г., Львова А. И. Примеры и задачи по химии и технологии нефти и газа. - М.: Химия, 1981. - 240с.

. Шафранский Л.Е., Карташов М.В., Фомин В.Н. Освоение работы установки селективной очистки масел N-метилпирролидоном по технологии фирмы «ТЕКСАКО» (США). Химия и технология топлив и масел,№6,1996.

. The MP Refining Process. Texaco Development Corporation. W. Plains. NY. USA. 05.01.82.

. Покровская С.В. Методические указания к выполнению курсового проекта №3 «Маслоблок нефтеперерабатывающего завода». Новополоцк. 2000г.