Металлическая тара.

Преимущества и недостатки

Металлические консервные банки производятся из широко доступных материалов, пригодных для вторичного использования. Они непроницаемы для влаги, газа и света, и, кроме того, производство консервных банок и фасование в них продукции может производиться с достаточно высокой скоростью. Сегодня существует много видов банок, легко открывающихся и позволяющих извлекать содержимое без помощи специальных инструментов.

Утилизация и переработка алюминиевых банок не приводит к снижению качества продукции, при этом затраты энергии снижаются на 95% по сравнению с применением первичного алюминия, поскольку добыча алюминия из бокситовой руды является чрезвычайно энергоемким процессом. Алюминий обладает небольшим весом, хорошей теплопроводностью, устойчивостью к окислению, к воздействию разбавителей и смазочных материалов, привлекательной блестящей поверхностью. Однако он нуждается в дополнительном покрытии для защиты от большинства кислот и щелочей, а также от царапин и истирания.

Для упаковки многих продуктов подходит сталь, которая хорошо переносит штабелирование; она термостойка, ее поверхность вполне пригодна для нанесения покрытий и декоративного оформления. Магнитные свойства стали облегчают вторичную переработку, а также могут учитываться при обработке этого материала. Ее недостатки: относительно большой вес и подверженность коррозии. Кроме того, некоторые виды стального сырья для производства банок требуют перед сваркой дополнительной обработки.

Что касается типов консервных банок, считается, что предпочтительнее банки из двух, а не трех деталей, поскольку такая конструкция благодаря отсутствию боковых швов и швов вокруг дна снижает возможность течи.

Недостатком банок из двух деталей является высокая стоимость производственной линии, особенно для производства D&I-б анок, что намного превышает расходы по приобретению линии для производства банок из трех деталей. Для фасования различных пищевых продуктов, урожай которых собирается в разное время года, требуются банки различной величины, тогда как существующий выбор D&I-б анок разных размеров еще не достаточен.

Для пищевой промышленности в настоящее время изготовляются некоторые виды стальных банок из двух деталей по технологии DRD размерами до 401 х 411 (размеры консервных банок поясняются ниже), но непреодолимым препятствием пока - что является необходимость унификации размеров банок из двух и трех деталей (из соображений взаимозаменяемости технологического оборудования). Для предприятий пищевой промышленности также интересны линии DRD, так как их стоимость примерно на две трети ниже стоимости линии D&I.

Материалы для производства консервных банок

Банки, первоначально изготовлявшиеся из белой жести, в настоящее время также выпускаются из черной и хромированной жести, ламинированной стали и алюминия.

Сталь

Распространенное в английском языке слово обозначает консервную банку. Даже если материал и содержит какую-то долю олова, то это всего лишь очень тонкое покрытие с одной или с обеих сторон стенок контейнера.

Стандартной единицей измерения стального материала является стандартная стопа белой жести, соответствующая 112 металлическим листам размером 14х20 дюймов (35,6 x 50,8 см) с суммарной поверхностью одной стороны листов, равной 20,2 м2,или 40,5 м2 для обеих сторон листов. Вес стандартной стопы жести обычно составляет от 20,4 до 61,2 кг, и этому соответствует толщина материала от 128 до 382 мкм.

В наше время большая часть низкоуглеродистой стали, применяемой в производстве тары, обрабатывается с помощью кислородно-конвертерного процесса и либо отливается в чушки, либо, как это чаще бывает, непрерывно отливается в слябы и вытягивается путем горячего проката, после чего толщина материала составляет от 1,91 до 2,54 мм, что является первым шагом в процессе изготовления так называемых жестепрокатных изделий. После этого для приобретения материалом окончательного состояния, пригодного для выпуска банок, требуется еще много этапов обработки.

Горячекатаная полоса протравливается в серной или соляной кислоте в целях удаления окалины и покрывается маслом против ржавчины, а также для обеспечения смазки листа в процессе холодной прокатки, которая осуществляется на прокатном стане, оборудованном пятью или шестью валками. В результате толщина стального листа сокращается до 90%.

При этом продукция, обладая максимальной твердостью, бывает очень хрупкой; поверхность приходится очищать от масла, а также отжигать для обеспечения пластичности материала консервной банки. После отжига жесть поступает на другой прокатный стан, где толщина листа сокращается еще на 35%. Повышенная прочность полученного материала позволяет производителям консервной тары использовать более легкие марки проката, что сокращает затраты.

На следующем этапе обработки сталь, как однократно прокатанная, так и полученная способом двойной прокатки, подвергается отпуску - другому способу холодной обработки, незначительно сокращающему толщину листа (примерно от 0,5 до 2%). При этом несколько повышается упругость металла, а окончательное качество поверхности металла создается путем дробеструйной обработки и/или шлифовки, после чего поверхность становится либо шершавой, либо гладкой.

Существуют многочисленные виды отпуска, которым присвоены различные номера в соответствии с их жесткостью (табл. 1). Как правило, для изготовления концов банок идет сталь с большей жесткостью, чем для корпусов. На практике производители банок часто выбирают недорогие, но самые прочные, пригодные для обработки марки.

Сталь после отпуска называют "черной жестью" (поскольку когда-то, в самом начале ее производства, после отпуска на поверхности стали образовывалась черная окалина). Такая сталь традиционно используется в изготовлении баночек для специй, а также применяется для транспортной тары. На ее основе выпускается белая жесть, а также может производиться гальваническое хромирование поверхности.

Первоначально лужение жести осуществлялось путем погружения стальной полосы в ванну расплавленного олова. Затем технологию нанесения горячего покрытия сменило нанесение покрытия методом электроосаждения, названного гальваническим. Он был разработан во время второй мировой войны, когда прекратились поставки высококачественного олова из Малайзии, обеспечивает более ровное нанесение покрытия при меньших затратах материала.

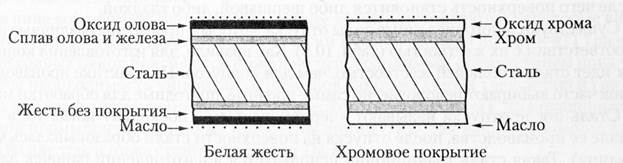

Обработка путем электрохимической пассивации, для которой обычно применяется дигидрат дихромата натрия, стабилизирует поверхность и приводит к образованию тонкой пленки хрома, оксидов хрома и олова. Затем наносится масло, которое предотвращает коррозию и защищает оловянное покрытие в процессе штамповки банки (рис. 1).

Хотя толщина оловянного покрытия составляет только около 0,30 мкм, белая жесть обладает устойчивостью к коррозии не только за счет защитного слоя олова,

Таблица 1.1. Марки белой жести

| Отпуск | Твердость по Роквеллу, шкала 30-Т | Сферы применения |

| 46-52 | Насадки, носики и крышки контейнеров; детали, производимые при помощи глубокой вытяжки | |

| 50-56 | Некоторые специальные детали банок и детали неглубокой вытяжки | |

| 54-63 | Концы банок, крышки большого диаметра и корончатые крышки | |

| Т65 | 62-68 | Жесткие дно и корпус банок для неагрессивных |

| Т70 | продуктов | |

| 67-73 | Используется, когда необходима очень высокая жесткость | |

| DRS | 70-76 | Корпус и концы круглых банок |

| DR9 | 73-79 | Корпус и концы круглых банок |

| DR9М | 74-80 | Крышки банок для пива и газированных напитков |

Рис. 1. Большинство консервных банок сделаны из белой жести (на рис. слева) или стали с поверхностью, хромированной гальваническим способом (ECCS). Оловянное или хромированное покрытие обеспечивает коррозионную стойкость, но в некоторых случаях для хорошей сочетаемости с упакованным продуктом на них требуется дополнительно наносить слой эмали

нанесенного на поверхность, но и благодаря катодной реакции, которая сводит к минимуму возможное окисление имеющихся микроотверстий и всех участков, лишенных покрытия. Покрытие также предотвращает растворение железа в напитках или пищевых продуктах, приводящее к появлению неприятного железного привкуса.

Толщина слоя оловянного покрытия указывается в виде веса покрытия, применяемого для одной стандартной кипы белой жести. Например, жесть № 25 имеет 113,4 г олова на стандартную кипу (40,5 м2) или 56,7 г на одной стороне всех листов.

До начала второй мировой войны вес оловянного покрытия обычно составлял от 453,6 до 640,4 г. В наше время вес покрытия может составлять от 45,4 до 453,6 г. Выпускается также сталь с двухсторонним покрытием разной толщины. Толщина покрытия определяется тем, что является более агрессивной средой — упакованный продукт или внешнее окружение банки. В качестве примера двухстороннего покрытия разной толщины приведем жесть с 113,4 г покрытия на одной стороне и 56,7 г на другой, что в сумме составляет 172,4 г/стандартную кипу. На белой жести легким тиснением наносится обозначение количества покрытия, а также указывается, с какой стороны листа нанесен более толстый слой (рис. 2).

Рис. 2. Нанесение двухстороннего покрытия разной толщины позволяет снизить расход олова и при этом нанести более толстый слой с той стороны, где он более необходим. Обозначение веса покрытия и стороны с более толстым слоем покрытия указывается в виде специальных символов

Тем не менее, если не применяется никаких дополнительных покрытий, защитные свойства олова в определенной степени ограничены. Если такая банка оказывается во влажной атмосфере, то быстро образуется ржавчина. Как ни странно, на внутренней поверхности укупоренной банки меняется полярность обоих материалов, что обеспечивает значительную степень антикоррозионной защиты и предотвращается образование мелких пор за счет электрохимического взаимодействия олова со сталью. Тем не менее уже долгое время ведутся разработки многочисленных видов внутренних защитных покрытий и лаков для внешней поверхности банки - соответственно для защиты металла от агрессивного воздействия продукта и внешней среды (см. раздел «Внутренние защитные покрытия металлических банок»).

Высокая стоимость олова и трудности, связанные с его поставкой, привели к попыткам применения материалов, его не содержащих. Результатом этих разработок стала технология гальванического хромирования стали. На поверхность черной жести электролитическим способом наносится очень тонкий слой хрома (0,008 мкм), который затем окисляется. Такой материал характеризуется повышенной термостойкостью, отличным соединением с покрытиями, пригодностью к литографированию, а также устойчивостью к образованию пятен при контакте с серосодержащими продуктами. Благодаря более низкой себестоимости и высокой практичности хромирование широко используется при изготовлении консервных банок.

Для обеспечения защитных свойств хромированной жести на обе стороны материала необходимо наносить дополнительные покрытия, поскольку она лишена возможности защиты гальваническими анодами и антикоррозионных свойств покрытия. При выпуске сборных банок с использованием хромирования припаивание невозможно, и вместо него применяется склеивание. При удалении слоя хрома с краев допустима также сварка боковых швов.

Другим материалом на основе стали, применяющимся в производстве консервных банок, является полиэфирный ламинат на металлической основе, не требующий применения какого-либо внутреннего защитного покрытия. В настоящее время в Японии разрабатывается трехслойный материал (два слоя сложного полиэфира и слой металла между ними), применение которого избавит от необходимости нанесения защитных и декоративных покрытий.

Алюминий

Алюминий применяется в основном для изготовления двух видов тары: мягкой упаковки и твердых контейнеров.

Состав алюминиевых сплавов для выпуска твердой тары бывает различным в зависимости от предполагаемой сферы применения; сплав может содержать до 5% магния, 1,5% марганца, а также незначительные количества железа, кремния, цинка, хрома, меди и титана. Материал с улучшенными технологическими и антикоррозионными характеристиками обладает пониженным пределом текучести, и для тех же самых изделий приходится применять более тяжелые марки алюминиевого листа.

Обработка алюминия в холодном состоянии приводит к его деформационному упрочнению, а сокращение объема на 50% в результате прокатки приводит к повышению предела текучести примерно на 30%, но со временем он снижается (примерно на 5% в год) из-за разупрочнения при старении. При закреплении эмали или других покрытий способом горячей сушки также происходит небольшое снижение предела текучести.

Процесс прокатки приводит к так называемой преимущественной ориентировке, в результате которой по ободу изделия образуются язычки (фестоны), обычно расположенные под углом 90° друг к другу. Это явление можно ограничить путем смены направления прокатки и отжига, проводимого в промежутках между этапами прокатки.

Для выпуска недорогой алюминиевой тары из очень тонкого листового материала потребовалось разработать специальную марку алюминия (№ 3004), содержащую марганец и магний, а позднее в производстве стал использоваться более твердый сплав 3004-Н19. За счет внутреннего давления емкости с пивом или газированным напитком происходит упрочнение банки; дополнительную прочность обеспечивают также вогнутая форма дна банки и ободок, что позволяет банке выдерживать давление, возникающее при пастеризации пива, и соответствовать минимально допустимой прочности, требуемой на пивоваренном производстве (1330 Н).

Широкое применение цельнотянутая банка получила отчасти благодаря разработке отрывного кольца для открывания; эта деталь выпускается из алюминиевого сплава № 5182 с высоким содержанием магния. Для облегчения вскрывания некоторых видов консервных банок из белой жести их дно может изготовляться из алюминия, и такая банка называется биметаллической.

Для производства емкостей по технологии глубокой вытяжки, а также для ударно-вытяжных штампованных банок или туб,необходим сплав, имеющий высокую степень технологичности. Лучше всего для этих целей подходят (благодаря малому числу примесей) отожженные сплавы 1050 и 1100.

Для изготовления деталей неглубокой вытяжкой (таких, как дно банки) применяются менее пластичные сплавы средней жесткости. Таким образом, обеспечивается достаточная жесткость плоских поверхностей банки, не прошедших специальной обработки. Наиболее часто в таких случаях используется сплав 5052; вполне пригодна в обычных условиях жесткость Н34. Для корпуса банки лучше использовать более жесткий сплав Н19, имеющий толщину от 205 до 512 мкм.

Водно-амиачная паста

Водно-аммиачная паста применяется для герметизации двойного закаточного шва цилиндрической консервной тары и не должна содержать вредных примесей.

Перед наложением на крышки водно-аммиачная паста представляет собой густую вязкую жидкость. Плотный остаток пасты должен составлять 40 – 49 %, вязкость по вискозиметру Светлова – не менее 60 Ст (вязкость – свойство жидкостей и газов, характеризующее сопротивление действию внешних сил, вызывающих их течение; измеряется: динамическая – Па × с (СИ), Пз – в СГС; кинематическая – м2/с (СИ), Ст – в СГС), содержание аммиака – 1 %. Консистенция и состав пасты однородные, она должна быть ярко окрашена безвредной пищевой краской.

Пасту разливают по полю крышки равномерным слоем. После высушивания при температуре 80 – 90 °С, продолжающегося в течение 12 – 18 мин в туннельной или вертикальной роторной сушилке, пленка должна быть однородной, без пузырьков и пробелов. Перед закатыванием банок содержание влаги в уплотняющей пленке должно составлять не более 2 %.

Паста должна хорошо растекаться по жести и прилипать к ней. Высушенная пленка должна быть прочно связана с жестью, без изменений выдерживать в течение 2 часов температуру стерилизации 120 °С, а также быть стойкой в течение длительного срока хранения консервов [7].

Резиновые кольца для жестяных консервных банок

Резиновые кольца для жестяных консервных банок. Для уплотнения закаточного шва фигурных банок обычно применяют прокладочные кольца прямоугольного сечения, изготовленные из каучука без вулканизации. В материалах, используемых для производства этих колец не должно содержаться вредных примесей.

Кольца должны быть эластичными, относительное удлинение при их растяжении составляет не менее 40 % первоначальной длины. Кроме того они должны быть пластичными и не разрываться при сплющивании при температуре 70 – 100 °С. При нагревании до 120 °С в течение 30 мин с последующим охлаждением на воздухе форма их сечения и другие свойства не должны изменяться.

Кольца не должны растворяться в жире и масле, при их кипячении в течение 30 мин в растворах кислот, сахара или поваренной соли в этих растворах не должно появляться ни вкуса, ни запаха, ни окраски.

Кольца хранят при температуре 0 – 20 °С в темном помещении или укупоренной таре. Их нельзя хранить в таре, подверженной коррозии. Срок хранения колец – 1год с момента изготовления [7].