Выше был описан метод определения основных размеров сцепления, обеспечивающих возможность передачи необходимого момента. Коэффициент запаса сцепления оценивает возможность этого механизма в отношении передачи момента, а значение давления р0 между поверхностями трения — надежность механизма в отношении его износостойкости. Однако р0 лишь косвенно оценивает способность механизма противостоять изнашиванию и нагреву, наблюдающимся в процессе буксований при включении сцепления.

Сцепление представляет собой теплообъемное устройство, преобразующее в теплоту часть мощности при его включении. Полученная теплота вызывает повышение температуры поверхностей трения, которое оказывает влияние на коэффициент трения и скорость изнашивания. Нагрев деталей, а значит, и износостойкость фрикционных элементов обусловлены не только работой буксования, но и значением массы тех деталей, которые воспринимают выделенную теплоту.

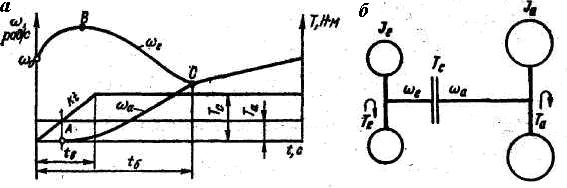

На рис. 3.3,а приведен рабочий процесс трогания автомобиля. Точка А соответствует началу его движения, когда момент сцепления Тс становится равным приведенному моменту сопротивления дороги Та.

На рис. 3.3,а приведен рабочий процесс трогания автомобиля. Точка А соответствует началу его движения, когда момент сцепления Тс становится равным приведенному моменту сопротивления дороги Та.

Рис. 3.3. Рабочий процесс трогания автомобиля (а) и приведенная система расчета работы и время буксования

В зависимости от отношения момента двигателя и момента трения сцепления в процессе включения угловая скорость коленчатого вала ωе ψвначале возрастает до точки В, а затем падает до точки С, что соответствует прекращению буксования. Время трогания автомобиля, в течение которого ωе становится равной угловой скорости ωа ведомого вала сцепления, называется временем буксования t6. Момент трения сцепления Тс в период включения сцепления tв возрастает приблизительно пропорционально времени его включения. Таким образом, Тс = Kt. Коэффициент К характеризует быстроту включения сцепления.

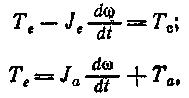

Для определения основных параметров, соответствующих работе сцепления, рассмотрим модель двигатель-автомобиль, представленную на рис. 3.3,б. Для определения работы буксования составим дифференциальные уравнения движения масс этой системы.

|

где Je — момент инерции вращающихся масс двигателя и ведущих деталей сцепления.

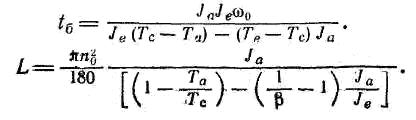

Приведенный момент инерции поступательно движущейся массы автомобиля и прицепа Ja=(Mа + Mп)(rк2/uт). Решение системы дифференциальных уравнений, при условии, что в конце буксования ωе = ωа, позволяет определить время буксования.

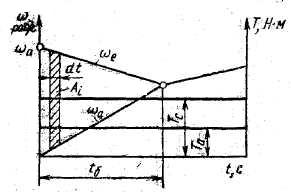

Работа буксования L определяется как произведение пути буксования (площадь между кривыми ωе и ωа) и величины момента трения сцепления Тс.

Сложность этих вычислений заключается в том, что моменты Те, Тс и Та являются переменными величинами по времени и, как правило, нелинейные. Так, момент двигателя зависит от частоты вращения; момент трения сцепления — от темпа включения, коэффициента трения, температуры нагрева поверхностей трения. Для сравнительной оценки конструкций сцеплений исключим влияние водителя и представим, что сцепление включается мгновенно и момент трения сцепления при трогании постоянный. При таких допущениях работа буксования вычисляется существенно проще.

Рис. 3.4. Изменение частот вращений ведущих и ведомых элементов сцепления при постоянных величинах Те,Тс и Та

|

Как видно из уравнения, работа буксования резко возрастает, если, трогание начинается при высоких значениях n0 двигателя и на высоких передачах коробки передач. Известно, что момент, инерции Ja зависит от квадрата передаточного числа и пропорционален массам автомобиле и: прицепа; Поэтому при эксплуатации автомобиля с прицепом условия, работы, сцепления значительно ухудшаются. Кроме того, при движении автомобиля с прицепом частота выключения и включения сцепления увеличивается, что приводит к повышенным износам фрикционных накладок. Работа буксования, подсчитанная по приведенному уравнению является минимально возможной, не зависящей от плавности включения, и пригодна для сопоставления работы сцеплений различных марок автомобилей. Оценку износостойкости сцепления можно проводить по величине удельной работы буксования q, т. е. по работе буксования, отнесенной к площади трения ведомых дисков.

Удельная работа буксования определяется при трогании автомобиля с места на первой передаче при коэффициенте сопротивления движению 0,1. В этом случае допустимое значение удельной работы буксования для однодисковых сцеплений составляет 196— 245 Дж/см2, а для двухдисковых 147—167 Дж/см2.

При определении теплового режима сцепления рассчитывают температуру ведущих дисков. Маховик имеет значительно большую массу; чем ведущие диски, температура нагрева его сравнительно невелика: При расчете условно принимаем, что не происходит теплоотдача в окружающую среду. Тогда уравнение теплового баланса

γL = mдcτ

где. mд — масса нагреваемых деталей сцепления; γ — доля теплоты, приходящаяся на рассчитываемую деталь (для однодискового сцепленя γ = 0,5);. τ — перепад температур; с — теплоемкость. Отсюда определяется нагрев диска за одно включение. Допустимый перепад температур за одно включение для одиночного автомобиля не должен превышать 10 °С, а для автомобиля с, прицепом 20 °С. Снижение перепада температур возможно при увеличении массы ведущих дисков и создании необходимой циркуляции воздуха во внутренней полости корпуса сцепления. Полученная расчетная температура является условной (определение ее проведено при одном трогании автомобиля) и используется при сравнении, конструкций сцеплений различных типов. В действительности процесс, нагрева дисков значительно сложнее. В условиях городского движения транспорта, число включений сцепления для одиночных грузовых автомобилей составляет 300—600, а для автомобилей с прицепом 400—700 на 100 км пройденного пути. Поэтому температура деталей сцепления в процессе работы автомобиля значительно, выше. Для формованных накладок сцепления допускаемая температура при длительном воздействии равна 200°С, а при кратковременном воздействии (не более 1 мин)

350 °С.