При работе термоформовочных машин различают 3 осн цикла:

1. Технологический цикл – время в течение которого из заготовки получают гтовое изделие:

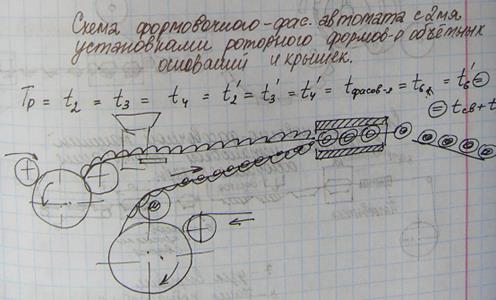

T1 – установка и закрепление заготовок; t2 – время нагрева()самое большое, t3 – формования, t4 – охлаждения, t6 – время механической обработки, если она производится на термоформовочной машине, t5 – время съема отформ детали с машины, t7 – вр перемещения материала с позицию на позицию(в много позиционной машине), t8 – вр выгрузки готового изделия

n – число перемещений материала с позицию на позицию

Tт= t1+ t2+ t3+ t4+ t5+ t6+ t7*n+ t8

2. Рабочий цикл – время между двумя последовательными выдачами с машины – единицы или порции продукции.

Для однопозиционной машины Тр= t1+ t2+ t3+ t4+ t5, Тр= Tт –Tмех.обр.

Для многопозиционных машин: уменьшение Tр – повышение производительности. Все техн процессы на различных позициях машины.

Для сохранения времени рабочего цикла применяются многопозиционные машины.

Отдельные операции технологического цикла нужно так сгруппировывать. Чтобы на их осуществление затрачивать одинаковое время.

3. Энергетический цикл

Структурная слоевая неоднородность материала тары, полученной во фронтальном и струйном режиме заполнения литьевой формы.

По размерам различают разные виды литниковых каналов. Соотношение размеров литников и формы задает 2 вида течений:

1. если размеры соизмеримы – фронтальное течение - приближенно к ламинарному движению жидкости скорость в различных сечениях плоскости одинакова элементы расплава перемещаются параллельно.

1. если размеры соизмеримы – фронтальное течение - приближенно к ламинарному движению жидкости скорость в различных сечениях плоскости одинакова элементы расплава перемещаются параллельно.

Это «+»

Наименьшее кол-во микродефектов в расплаве материал более монолитный.

Наименьшее кол-во микродефектов в расплаве материал более монолитный.

2. если размеры литникового канала намного меньше размеров полости формы – струйный режим

Обязательна длительная выдержка под давлением и подпитка

Обязательна длительная выдержка под давлением и подпитка

микродеффекты

микродеффекты

БИЛЕТ№20

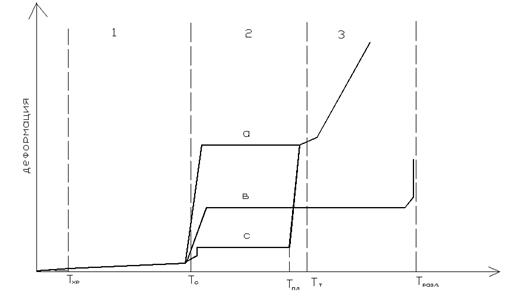

1 Типичные термомеханические кривые аморфного(а), кристаллического(в) и сшитого сетчатого (с) полимеров.

1,2,3- области стеклообразного, высокоэластического, вязкотекучего состояний

Тхр – температура хрупкости

Тс – стеклования

Тпл – плавления

Тт – текучести

Тразл – начала химического разложения

Хрупкое состояние присуще полимерам в области температур ниже Тхр. При этом стеклообразные аморфные и кристаллические полимеры разрушаются по хрупкому механизму.

Вынужденно-эластическое стеклообразное состояние наблюдается у полимеров в области температур от Тхр до Тс(при растяжении материала образуется шейка).

Высокоэластическом состоянии молекулярная подвижность полимера становится настолько большой, что структура в ближнем порядке успевает перестраиваться вслед за изменением температуры. Таким образом, разрыву предшествует обратимая высокоэластическая деформация, связанная с ориентацией цепей макромолекул.

В вязкотекучем состоянии выше Тт происходят необратимые пластические деформации, связанные с проскальзыванием макромолекул друг относительно друга.

Формование тары и упаковки обычно осуществляется в диапазоне температуры стеклования и деструкции полимера (область 2 на графике). Чем шире интервал, тем больше выбор способов и условий формования.

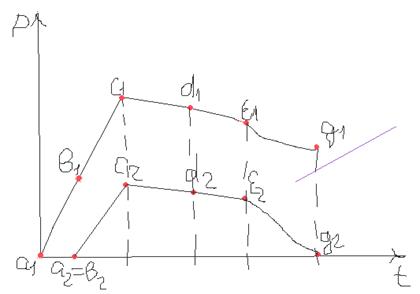

2 Изменение давления в форме в течение цикла литья под давлением:

Поле давл. в разных частях машин

1 2 3 4

а- давление на входе в форму

в- давление на задней стенке формы

1- время впрыска расплава полимера

2- время выдержки под давлением

3- время охлаждения

4- время при размыкании формы

Полимер через центральную поверхность подается в форму, при этом давление возрастает до давления впрыска, свободный обьем формы уменьшается. За время впрыска давление поднимается до заданного значения. При времени выдержки под давлением повышается подпитка материалом из литниковых каналов, давление в целом поддерживается, но все равно незначительно уменьшается. Затем идет резкое охлаждение (давление уменьшается), материал переходит из вязкотекучего в стеклообразное состояние. Теперь можно размыкать пресс-форму, извлекая еще горячий материал.

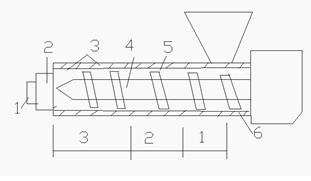

3. Экструзией называют метод формования изделий неограниченной длины в экструдере продавливанием расплава полимера через формующую головку с каналами необходимого профиля.

Основным оборудованием методом экструзии явл экструдеры – шнековые машины, называемые червячными прессами. Главная часть- материальный цилиндр, внутри которого вращается шнек(приводится в движение электродвигателем, изменяющий частоту тока).

Полимер в гранулах из загрузочного бункера с помощью вращающегося червячного шнека 4 последовательно перемещается по технологическим зонам материального цилиндра. В зоне питания 1 происходит уплотнение и сжатие гранул, в зоне плавления 2 –частичное плавление, в зоне дозирования 3 - окончательное плавление остатков твердого полимера, гомогенизация, усреднение вязкости температуры расплава.

Необходимые температуры по зонам цилиндра обеспечиваются системами обогрева 3 и охлаждения 5,6.Расплав полимера через фильтр 2 продавливается через формующую головку1, приобретая определенный профиль, и под очень небольшим избыточным давлением выходит из фильерной части

головки. Методом экструзии расплава полимера выпускают пленки двух типов- рукавные и плоские.

БИЛЕТ № 21