Введение

Под действием внешней среды и рабочих нагрузок во время эксплуатации происходит постепенное ухудшение качества судовых технических средств (СТС) и судна в целом. Этот неизбежный процесс старения вызывает необходимость проведения технического обслуживания (ТО) и ремонта судов, предусматривая для этой цели соответствующие затраты времени, трудовых и финансовых ресурсов.

Под ремонтом понимается комплекс операций по восстановлению исправности или работоспособности механизма (детали). В отличие от ремонта, техническое обслуживание – это комплекс операций по поддержанию исправности или работоспособности механизма (детали) при эксплуатации.

Курсовой проект имеет целью закрепления практических навыков в разработке технологической документации по ремонту судовых технических средств.

В процессе эксплуатации двигателя был выявлен ряд факторов неудовлетворительной работы двигателя. Было принято решение демонтировать цилиндро-поршневую группу для последующей дефектации поршневых маслосъемных колец, а также их ремонта и замены в случае необходимости.

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

1. Ремонт.

1. Ремонт.

Назначение.

Выбрано кольцо маслосъемное для двигателя 8TD-48 «Зульцер» восьмицилиндрового, двухтактного, тронкового, реверсивного, простого действия, с петлевой продувкой, без наддува. Дизель использовался в качестве судовой энергетической установки на БМРТ типа «Лесков».

Назначение маслосъемного кольца состоит в препятствовании попаданию масла в камеру сгорания. Маслосъемное кольцо меньше подвержено тепловым нагрузкам чем компрессионное, однако оно должно регулировать подачу масла к компрессионным кольцам так, чтобы его хватало для смазки, но в камеру сгорания проникало как можно меньше.

Конструкция.

Поршневое кольцо по существу представляет собой плоскую криволинейную пружину, которая в рабочем состоянии для выполнения своих функций должна по всему периметру прилегать к стенкам цилиндра и оказывать на них равномерное (или другое заданное) давление.

Для удаления излишков масла с зеркала цилиндра кольца имеют скосы на поверхности прилегания, либо ординарные, либо двойные режущие кромки. Масло, скапливающееся под кольцом, может удаляться через сверления в самом кольце, либо через башмаки(прорези) под кольцом, либо через сверления в направляющей под кольцом.

Условия работы.

Маслосъемное кольцо меньше подвержено тепловым нагрузкам, чем компрессионное, однако оно должно регулировать подачу масла к компрессионным кольцам так, чтобы его хватало для смазки, но в камеру сгорания проникало как можно меньше.

Основные виды дефектов поршневых колец – износ, коробление, потеря упругих свойств и поломка. При наличии указанных дефектов поршневые кольца заменяются новыми.

Материал детали.

Поршневые кольца изготавливаются как из серого чугуна, так и из пружинной стали 65Г. Улучшение прирабатываемости колец у крупных двигателей достигается вальцовкой в их наружную поверхность выступающих на 0,05-0,1 мм бронзовых или алюминиевых колец, а также нанесением рисок на рабочую поверхность кольца и покрытием ее медью. При этом на кольце лучше удерживается масло, а мягкое медное покрытие улучшает начальную приработку кольца.

Повышение износоустойчивости применяется применением пористого хромирования, а также напылением карбидохромомолибденового покрытия. Последнее обеспечивает существенно больший срок службы кольца, чем пористое хромирование. Также находят применение молибденовые, стальмолибденовые, металлокерамические, керамические и другие покрытия, наносимые путем плазменного напыления или лазерной наплавки, что обеспечивает пористость структуры такого износостойкого слоя на всю его глубину. При этом ресурс поршневых колец приближается к ресурсу цилиндровых втулок. Для лучшей приработки колец применяют фосфатирование, лужение, свинцевание и оксидирование рабочих поверхностей.

В двухтактных дизелях могут применяться маслосъемные кольца, изготовленные из свинцовистой бронзы, запрессованные в канавки.

Маслосъемное кольцо, выбранное в качестве прототипа, изготовлено из серого легированного чугуна с пластинчатым графитом СЧ28-30 ГОСТ 1412-79. Твердость 92…102 HRB. Структура: металлическая основа – средне- и мелкопластинчатый или сорбитообразный перлит, фосфидная эвтептика допускается в виде мелких равномерных включений или разорванной сетки; графит – равномерно распределенный пластинчатый прямолинейный или завихренный

| Лист |

| XXX-XXX |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

.

.

Демонтаж.

Разборка двигателя – один из важнейших технологических процессов ремонта, во многом определяющий его продолжительность и стоимость. Небрежная разборка нередко приводит к повреждению, а иногда и к утере деталей. Процесс разборки двигателя на судне и в цехе по существу одинаков, однако разборка в цехе удобнее и значительно производительнее, так как выполняется в более благоприятных условиях. Последовательность разборки двигателя зависит от его конструкции; в каждом отдельном случае разборка должна производиться в соответствии с инструкцией завода-изготовителя. Должное внимание при разборке дизелей необходимо уделять клеймению и маркировке деталей и мест их установки в соответствии с инструкцией, чтобы при последующей сборке установить детали правильно.

Последовательность разборки двигателя с целью демонтажа поршневых колец выглядит следующим образом:

1. Во избежание самопроизвольно проворачивания двигателя от гребного винта и пусковой системы включают валоповоротное устройство, спускают воздух из пусковой системы и оставляют открытыми продувочные и индикаторные краны.

2. Открывают и удаляют крышки картера и кожухи распределительного вала.

3. Разбирают и снимают трубопроводы – топливный, масляный, водяной, воздушный, всасывающий и выхлопной. Чтобы в трубопроводы не смогли попасть грязь и посторонние предметы в отверстия труб и фланцев вставляют пробки.

4. Восстанавливают отметки мертвых точек мотылей коленчатого вала.

5. Определяют линейные величины камер сжатия и заносят в формуляр доремонтного состояния двигателя.

6. Проверяют правильность установки газора

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

спределения всех цилиндров и результаты проверки заносят в формуляр доремонтного состояния двигателя.

спределения всех цилиндров и результаты проверки заносят в формуляр доремонтного состояния двигателя.

7. Разбирают и снимают тяги и валики привода регулятора, топливного насоса и реверсивного устройства.

8. Разбирают соединительные валики и снимают стойки с клапанными рычагами и толкателями.

9. Удаляют клапаны и форсунки рабочих цилиндров.

10. Снимают топливные, а также масляный и охлаждающий насосы и регуляторы.

11. Снимают кожух передаточных шестерен, отмечают положение шестерен и измеряют зазоры между зубцами, после этого снимают шестерни. Если привод цепной, то после осмотра разбирают и его.

12. Разбирают распределительный и передаточный валы.

13. Снимают масляный и воздушный холодильники.

14. Отворачивают гайки и снимают цилиндровые крышки.

15. Разбирают и снимают систему охлаждения поршней, а также трубопроводы смазки и охлаждения, расположенные в картере двигателя.

16. Отворачивают стяжные болты и снимают нижние половины мотылевых подшипников.

17. Поочередно ставят мотыли коленчатого вала в в.м.т., ввертывают в головки поршней рамы или закрепляют скобу в имеющихся нарезных отверстиях и при помощи стропов вынимают поршни вместе с шатунами из цилиндров.

18. Снимают кольца с поршня. В случае закоксовывания колец в канавках с помощью инструмента извлекают их.

Дефектация.

Дефекты поршневых колец: износ по наружному диаметру и торцам (кепам), потеря упругости, заедание концов в районе замка и коробление, неплотное прилегание по окружности цилиндра, закоксовывание (пригорание) в канавках поршня и поломка.

Дефектные поршневые кольца заменяют новыми. Коробление кольца проверяют щупом на плите. Тепловой зазор в замке и плотность прилегания к цилиндру по окружности определяются в новых цилиндровых втулках на 1/3 высоты рабочих втулок (где износы втулок минимальны) или в специальном кольце-калибре.

Плотность прилегания кольца к стенке цилиндра проверяется на просвет следующим образом. Кольцо помещается в цилиндр и сверху прикрывается заслонкой. Снизу цилиндра дается подсветка. Через зазоры между кольцом и втулкой должен проникать свет. Максимальный зазор (просвет) допускается не более 0,02…0,03 мм в одном месте на дуге не более 30 град (в сумме не более чем на дуге 90 град). В контрольном кольце-калибре поршневое кольцо должно прилегать не менее чем на 85% длины окружности. Допускаемое коробление нового кольца в его плоскости находится в пределах от 0,02 до 0,09 мм (для наружных диаметров колец от 100 до 360 мм).

Выбор метода ремонта.

При наличии указанных дефектов – износе, короблении, потере упругих свойств и поломке поршневые кольца заменяются новыми. Таким образом требуется изготовить новое маслосъемное кольцо.

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

1.8. Выбор материала и способ получения заготовки.

1.8. Выбор материала и способ получения заготовки.

Материалом для изготовления маслосъемного кольца выбран серый легированный чугун с пластинчатым графитом марки СЧ28-30 ГОСТ 1412-79. В условиях судоремонта кольца изготавливают из маслот цилиндрической формы. Для придания кольцу необходимой упругости следует применять термофиксацию либо насечку и ни в коем случае не выполнять кольца методом двух проточек, при которых происходит большой отход металла в стружку и кольца получаются низкого качества.

Расчет величин припусков.

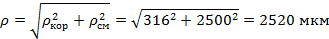

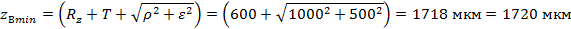

Величина припусков на обработку всех поверхностей определяется по формуле:

, где

, где

- шероховатость поверхностного слоя,

- шероховатость поверхностного слоя,  – глубина дефектного слоя,

– глубина дефектного слоя,  - пространственная погрешность,

- пространственная погрешность,  - погрешность установки,

- погрешность установки,  - допуск на размер заготовки.

- допуск на размер заготовки.

, где

, где

– погрешность пространственного коробления,

– погрешность пространственного коробления,  – отклонение положения заготовки от его номинального положения в обработанной детали,

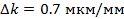

– отклонение положения заготовки от его номинального положения в обработанной детали,  - удельное коробление.

- удельное коробление.

– для всех поверхностей одинакова и равна 600 мкм /2/ стр.182

– для всех поверхностей одинакова и равна 600 мкм /2/ стр.182

Поверхность А

/2/ стр.183

/2/ стр.183

| Лист |

| КП.44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

/2/ стр.120

/2/ стр.120

Поверхность Б

/2/ стр.183

/2/ стр.183

/2/ стр.120

/2/ стр.120

Поверхность В

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

/2/ стр.183

/2/ стр.183

| Лист |

| КР44.180403.65.06.ПЗ |

| Лит |

| № докум. |

| Изм. |

| Подп. |

| Дата |

/2/ стр.120

/2/ стр.120

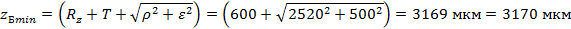

Определим минимальный припуск:

Определим максимальный припуск:

Расчеты сводим в таблицу:

табл. 1

| Поверхности |

|

|

|

|

|

|

| А |

|

|

|

| ||

| Б |

|

|

|

| ||

| В |

|

|

|

|