Припуск на механическую обработку на все поверхности детали «Вал» (за исключением наружной поверхности  назначаем независимо от технологического процесса обработки детали по ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

назначаем независимо от технологического процесса обработки детали по ГОСТ 7505-89 «Поковки стальные штампованные. Допуски, припуски и кузнечные напуски».

При расчете припуска на наружную поверхность  используем расчетно-аналитический метод определения припусков (РАМОП).

используем расчетно-аналитический метод определения припусков (РАМОП).

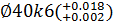

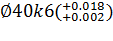

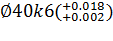

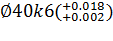

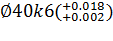

Технологияобработкирассматриваемойповерхности  мм с шероховатостью Ra = 3,2 мкм:

мм с шероховатостью Ra = 3,2 мкм:

1. Черновое точение, после которой обрабатываемая поверхность будет иметь точность 14-го квалитета и шероховатостью Ra = 6,3 мкм.

2. Чистовое точение, после которого обрабатываемая поверхность будет иметь точность равнозначную 11-го квалитета и шероховатость Ra =3.2мкм.

3. Шлифование, после которого обрабатываемая поверхность будет иметь точность 8-го квалитета.

4. Полирование, после которого обрабатываемая поверхность будет иметь точность 6-го квалитета.

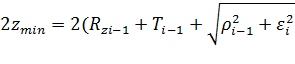

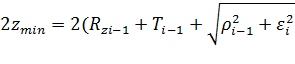

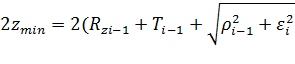

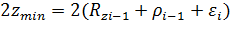

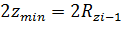

Минимальный припуск на наружный диаметр при обработке в специальном патроне определяется по формулам:

при токарной обработке:

;

;

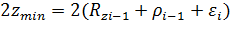

при шлифовании:

;

;

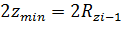

при полировании:

;

;

Где 𝑅z, 𝑇 – элементы припуска,

𝜌 – суммарное отклонение.

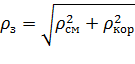

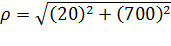

Определяем суммарное отклонение расположения поверхностей по формуле:

;

;

где  - допускаемые погрешности по короблению:

- допускаемые погрешности по короблению:

;

;

где  - допускаемая удельная кривизна,

- допускаемая удельная кривизна,

= 0,8 мкм/мм.

= 0,8 мкм/мм.

l- расстояние от точки закрепления до определяемого сечения,

l = 25мм;

Тогда:  =0,8∙25=20мкм.

=0,8∙25=20мкм.

- допускаемое смещение,

- допускаемое смещение,

0,7 мм (700 мкм);

0,7 мм (700 мкм);

Тогда:  =700,2мкм(0,7002 мм)

=700,2мкм(0,7002 мм)

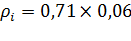

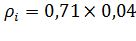

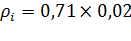

Значение остаточного смещения определяем по формуле:

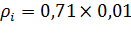

,

,

где  - коэффициент уточнения формы [1];

- коэффициент уточнения формы [1];

после чернового точения:  =0,043 мм (43мкм)

=0,043 мм (43мкм)

после чистового точения:  =0,028 мм (28мкм)

=0,028 мм (28мкм)

после шлифования:  =0,014 мм (14мкм)

=0,014 мм (14мкм)

после полирования:  =0,007 мм (7мкм)

=0,007 мм (7мкм)

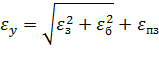

Определяем погрешность установки на различных этапах механической обработки детали:

,

,

где  - погрешность базирования;

- погрешность базирования;

- погрешность закрепления;

- погрешность закрепления;

- погрешность положения заготовки в приспособлении.

- погрешность положения заготовки в приспособлении.

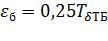

Погрешность базирования при установке в специальном четырехкулачковом патроне определяется по формуле:

,

,

где  - допуск на размер технологической базы (размер: 100h

- допуск на размер технологической базы (размер: 100h  ); Следовательно, на всех этапах механической обработки погрешность базирования будет постоянной:

); Следовательно, на всех этапах механической обработки погрешность базирования будет постоянной:

=

=  =0,25·54=13,5мкм.

=0,25·54=13,5мкм.

Погрешность закрепления на всех операциях:

=30 мкм.

Погрешность положения заготовки в приспособлении:

=0 мкм

=0 мкм

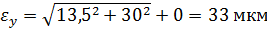

Тогда:

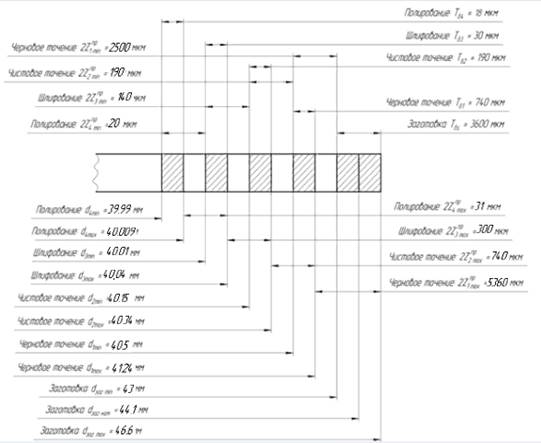

Определим значения допусков на диаметральный размер:

а) для полирования-  =19 мкм;

=19 мкм;

б) для шлифования-  =30 мкм;

=30 мкм;

в) для чистового точения-  =190 мкм;

=190 мкм;

г) для чернового точения-  =740 мкм;

=740 мкм;

д) для заготовки-  =3600 мкм.

=3600 мкм.

Определяем значения минимальных припусков на обрабатываемый размер:

при черновой обработке

=2(150+250+701)2202мкм=2,2 мм.

=2(150+250+701)2202мкм=2,2 мм.

при чистовой обработке

=2(60+60+53,4)=346мкм=0,346 мм.

=2(60+60+53,4)=346мкм=0,346 мм.

при шлифовании

=2(10+28+33)=142мкм=0,142 мм.

=2(10+28+33)=142мкм=0,142 мм.

при полировании

=20мкм=0,02 мм.

=20мкм=0,02 мм.

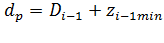

Наименьший предельный размер по чертежу  мм. Имеем расчетный размер последнего перехода (в данном случае шлифования

мм. Имеем расчетный размер последнего перехода (в данном случае шлифования  =∅39,998 мм). Для остальных переходов получаем расчетный размер по формуле:

=∅39,998 мм). Для остальных переходов получаем расчетный размер по формуле:  ,

,

где  - расчетный размер предыдущего перехода;

- расчетный размер предыдущего перехода;

- минимальный припуск на данный переход.

- минимальный припуск на данный переход.

для шлифования:  =39,998+0,02=40,01 мм.

=39,998+0,02=40,01 мм.

для чистового точения:  =40,01+0,142 =40,152 мм.

=40,01+0,142 =40,152 мм.

для чернового точения:  =40,152+ 0,346 =40,5 мм.

=40,152+ 0,346 =40,5 мм.

для заготовки::  =40,5+2,2=42,7 мм.

=40,5+2,2=42,7 мм.

Наименьшие предельные размеры по всем технологическим переходам, округляем. Округление производить до того знака десятичной дроби с каким дан допуск на размер для каждого перехода:

=39,99 мм;

=39,99 мм;

= 40,01 мм;

= 40,01 мм;

=40,15 мм;

=40,15 мм;

=40,5 мм;

=40,5 мм;

=43мм.

=43мм.

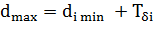

Наибольший предельный размер для каждого перехода вычисляем по формуле:  ;

;

где  - наименьший предельный размер, мм;

- наименьший предельный размер, мм;

- допуск на обработку, мм.

- допуск на обработку, мм.

для полирования:  =39,99+ 0,019 =40,009 мм.

=39,99+ 0,019 =40,009 мм.

для шлифования:  =40,01+ 0,03 =40,04 мм.

=40,01+ 0,03 =40,04 мм.

для чистового точения:  =40,15+ 0,19 =40,34 мм.

=40,15+ 0,19 =40,34 мм.

для чернового точения:  =40,5+ 0,74 =41,24 мм.

=40,5+ 0,74 =41,24 мм.

для заготовки:  =43+ 3,6 =46,6 мм.

=43+ 3,6 =46,6 мм.

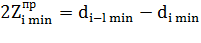

Минимальные и максимальные предельные значения припусков на обработку для наружной поверхности определяем по формулам:

2  =

=  −

−

где  - наибольшие предельные размеры для переходов, мм;

- наибольшие предельные размеры для переходов, мм;

- наименьшие предельные размеры для переходов, мм.

- наименьшие предельные размеры для переходов, мм.

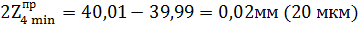

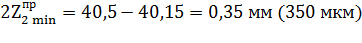

для полирования

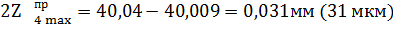

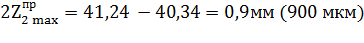

для шлифования

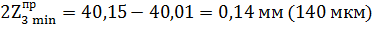

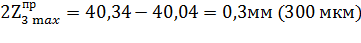

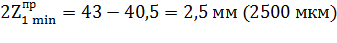

для чистового точения

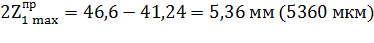

для чернового точения

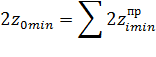

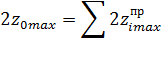

Определим значения общих припусков по формулам:

Таким образом:

=

=  мкм.

мкм.

=

=  +

+  +

+  +

+  =6591мкм.

=6591мкм.

Произведем проверку правильности произведенных расчетов по формулам:  −

−  =

=  −𝑇𝛿𝑖

−𝑇𝛿𝑖

−

−  =

=  −

−

Следовательно для полирования:

-

-  =31-20=11 мкм;

=31-20=11 мкм;

-

-  =30-19=11мкм.

=30-19=11мкм.

для шлифования:

-

-  =300-140=160 мкм;

=300-140=160 мкм;

-

-  ==190-30=160мкм.;

==190-30=160мкм.;

для чистового точения:

-

-  =900-350=550 мкм;

=900-350=550 мкм;

-

-  =740-190=550мкм.;

=740-190=550мкм.;

для чернового точения:

-

-  =5360-2500= 2860 мкм;

=5360-2500= 2860 мкм;

-

-  =3600-740=2860мкм.

=3600-740=2860мкм.

проверка по общим припускам:

−

−  =6591-3030=3561мкм

=6591-3030=3561мкм

-

-  =3600-19=3581мкм.

=3600-19=3581мкм.

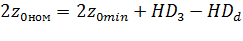

Определяем общий номинальный припуск по формуле:

,

,

Где  – нижнее отклонение допуска на диаметр заготовки, 1200 мкм

– нижнее отклонение допуска на диаметр заготовки, 1200 мкм

– нижнее отклонение допуска на диаметр детали, 11 мкм, тогда:

– нижнее отклонение допуска на диаметр детали, 11 мкм, тогда:

=

=  +1200−11=4199мкм (4,2 мм)

+1200−11=4199мкм (4,2 мм)

Определяем номинальный диаметр заготовки

=

=  +

+  = =

= =  +4,2=44,1мм.

+4,2=44,1мм.

Таблица 3 – Результаты расчета припуска на размер

| Технологический маршрут обработки | Элементы припусков |  , мкм , мкм

|  , мм , мм

|  , мкм , мкм

| Предельные размеры, (мм) | Полученные предельные размеры (мкм) | |||||

|

|

|

|

|

|

|

| ||||

| Заготовка поковка | 700,1 | - | - | 42,7 | 46,6 | – | – | ||||

| Черновое точение | 40,5 | 40,05 | 41,24 | ||||||||

| Чистовое точение | 40,152 | 40,15 | 40,34 | ||||||||

| Шлифование | - | 40,01 | 40,01 | 40,04 | |||||||

| Полирование | - | 39,998 | 39,99 | 40,009 |

Рисунок 1— Результаты расчета припуска на размер