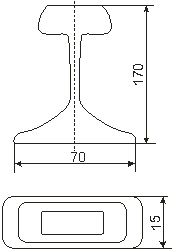

Чертеж отливки

При расчете любого из отделений литейного цеха необходимым является предварительный расчет мощности производства (объем производимой продукции – т/ год).

Для определения мощности необходимо знать массу отливки и годовую программу выпуска. Годовая программа определяется в зависимости от серийности производства.

Так как производство единичное (выпуск очень маленькими партиями), годовая программа выпуска составляет 10 шт. в год.

Мощность производства = 10*20=160кг=0,16т

Таблица 2.

| Масса, кг | Годовая программа выпуска, шт | Мощность производства, т |

| 0,16 |

Определение фонда времени.

На следующем этапе расчета литейных участков необходимо определить фонд времени, т.е. время, затрачиваемое на производство в год. При расчете фонда времени для оборудования и рабочих следует различать календарный, номинальный и действительный фонды времени.

Календарный фонд времени рассчитывается исходя из количества дней в году и часов в сутках, и составляет

Фк = 8760 ч/год.

Номинальный фонд времени учитывает режим работы оборудования и рабочих без учета потерь и зависит от количества смен (так как производство единичное, режим - односменный):

при односменном режиме

ФН=2070 ч/год

Действительный фонд времени:

Фд = 1820 ч/год

С учетом 18-ти дневного отпуска и 8 праздничных дней при односменном режиме работы.

Выбор типа оборудования и расчет его количества

В состав смесеприготовительных отделений входят участки подготовки

компонентов смесей (песка, глины, отработанной смеси, связующих, проти-

вопригарных и других добавок), приготовления формовочных и стержневых

смесей и лаборатория для контроля качества смесей.

Расчет оборудования для смесеприготовительных отделений произво-

дится на основе баланса формовочных и стержневых смесей для обеспечения

годового производства отливок.

Таблица 3.

Потребность формовочных и стержневых смесей и свежих материалов на годовую программу.

| Группа отливок по массе, кг | Средняя масса годных отливок, кг | Размер опоки, мм | Высота формы, мм | Средняя масса годных отливок в форме (металлоемкость) | Расход по видам смесей на 1 тонну годных отливок, т. | ||

| наполнительная | облицовочная | всего смеси | |||||

| 20…100 | 800х700 | 6,3 | 4,2 |

Количество смеси, требуемое для производства отливок равно

0,16 * 10,5 = 1,68 т/год.

Упрочняемые смеси средней прочности, подвергаемые тепловой обработке в процессе формовки, используют, в основном, для изготовления отливок массой более 250 кг, а в некоторых случаях менее 100 кг.

Таблица 4.

| Самотвердеющие высокопрочные смеси | ||||

| Смеси и их назначение | Количество по массе, % | |||

| Оборотной смеси | Кварцевого песка | Глины или бетонита | Прочих добавок | |

| Цветное литье | ||||

| Единая алюминиевая | - |

Таблица 5.

| Наиме- нования смесей | Потребность, т/год | Составы смесей и расход компонентов | |||||||||

| по расчету | на просыпку (10%) | всего | Оборотная смесь | Кварцевый песок | связующее | добавки | |||||

| % | т/год | % | т/год | % | т/год | % | т/год | ||||

| Единая алюминиевая | 1,68 | 0,168 | 1,848 | 1,57 | 0,129 | 0,166 | -- | -- |

Далее выбираем смесители. Их выбирают в зависимости от типа используемой смеси. Маятниковые смесители применяют исключительно для глинистых смесей сырой формовки.

Шнековые смесители являются наиболее простыми и компактными. Одношнековый смеситель непрерывного действия марки С-110, предназначенный для приготовления холоднотвердеющих смесей для производства форм и стержней.

Смеситель модель S1412

Таблица 8.

Характеристики:

| Модель | Замес,кг | Производительность | Мощность кВт | Мощность головки кВт | Масса кг |

| S1408 | 150кг. | 3т./ч. | 2x2 |

Таблица 9.

Расчет числа смесителей:

| Смеси | Смесители | ||||||||

| Вид | Количество, т/ч | Наименование, модель | Производительность, т/ч | Число | Загрузка, % | ||||

| Сред не часо вое | Расчетное | Среднечасовое | Расчетное | Принятое | Среднечасовая | Расчетная | |||

| Единая алюминиевая | 0,01 | 1,848 | S1408 | 0,003 | 0,0036 | 0,03 | 0,036 |

Значит, для данного типа производства требуется1 смеситель модели S1418 непревырного действия.