ОТЧЕТ

.0.1504063230-2.П3

Выполнил: Тапхаров С.И.

студент З/О МАЛП

Проверил: Поломошных С.П.

Улан-Удэ

СОДЕРЖАНИЕ

1. ВВЕДЕНИЕ

2. НАЗНАЧЕНИЕ МАШИНЫ

3. КРАТКОЕ ОПИСАНИЕ МАШИНЫ

4. МОНТАЖ, РЕГУЛИРОВКА И СМАЗКА МАШИНЫ

5. ТРЕБОВАНИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

6. ФРЕЗЕРОВАНИЕ НИЗА ДЕТАЛЕЙ ОБУВИ

7. СПИСОК ЛИТЕРАТУРЫ

ВВЕДЕНИЕ

Объектом практики является машина для фрезерования и уреза подошв ФУП-1.

Преддипломная практика проходила на предприятии ОАО «КАМУС» и в лаборатории кафедры ТМО.А.

Основным видом деятельности компании является Научные исследования и разработки в области естественных и технических наук. Также ОАО Камус работает еще по 16 направлениям.

Назначение машины

Машина ФУП-1 предназначена для выравнивания контура подошвы, прикрепленной к следу обуви, и придания урезу соответствующей формы.

При помощи фрез, закрепленных на шпинделях машины, срезают излишки торцовой стороны подошвы, подгоняют контур подошвы к контуру грани следа обуви и придают урезу и геленочной части соответствующую форму. Для фрезерования уреза и геленочной части подошвы для всех видов и размеров обуви используются различные материалы: кожа, резина (кроме микропористой) и другие.

Скорости рабочих органов машины

| Наименование | Расчетная формула | Число оборотов в минуту |

| Шпиндель фрезы геленки |

| |

| Шпиндель фрезы уреза |

| |

| Вал точила |

| |

| Вентилятор |

|

Таблица применяемых приводных ремней

| Направление передачи | Сечение ремни | Длина ремня в мм | Материал | Количество |

| От мотора на вал точила | О ГОСТ 1284-45 | Прорезиненная ткань | ||

| От мотора через натяжное устройство на шпиндели |

| Хлопчатобумажная пропитанная ткань |

Таблица шарикоподшипников

| Наименование | ГОСТ, ОСТ и № | Размеры в мм | Количество |

| Шарикоподшипник радиальный | ОСТ 6121-39 № 200 |

| |

| Шарикоподшипник радиальный | ОСТ 6121-39 № 202 |

| |

| Шарикоподшипник радиальный | ОСТ 6121-39 № 204 |

| |

| Шарикоподшипник упорный | ОСТ 6121-39 № 36203 |

| |

| Шарикоподшипник упорный | ОСТ 6121-39 № 36204 |

|

Таблица смазки машины

| Места смазки | Смазочный материал | ГОСТ смазочного материала | Периодичность смазки |

| Подшипники шпинделя уреза и шпинделя фрезы геленки | Турбиное масло «Л» или «УТ» | ГОСТ 32-47 | 1 раз в месяц. Уровень масла поддерживать постоянно до риски |

| Подшипники вала точила, подшипники натяжного ролика и подшипники приводного шкива точила | Солидол «М» | ГОСТ 1033-51 | 1 раз в 3 месяца |

Привод

| Наименование узла | Направление передачи | Число оборотов ведомого шкива в минуту |

| Шпиндель фрезы геленки | От электродвигателя через плоскоременную передачу с натяжным устройством | |

| Шпиндель фрезы уреза | От электродвигателя через плоскоременную передачу с натяжным устройством | |

| Вал механизма для заточки фрез | От электродвигателя через фрикцион и клиноремешную передачу | |

| Вентилятор | Укреплен на валу электродвигателя |

Характеристика электродвигателей

| Назначение | Тип | Мощность в квт | Число оборотов в минуту |

| Привод машины | А-31-2 | 1,0 | |

| Привод вентилятора | АОЛ-31-2 | 1,0 |

Электроаппаратура

| Наименование | Назначение | Марка, ГОСТ | Количество |

| Пакетный выключатель 25А | Включение и выключение электродвигателя | ПВ-3-25 | |

| Пакетный выключатель 10А | Включение и выключение освещение | ПВ-2-10 | |

| Трансформатор 50 ватт, вторичное напряжение 36 вольт | Понижение напряжения для лампочки освещения | ТП-50 | |

| Предохранитель установочный со вставкой Ц14 10А | Выключение электродвигателя при коротком замыкании | ГОСТ 1138-55 | |

| Предохранитель со вставкой ПН-50-0,5 | Выключение трансформатора при коротком замыкании | ГОСТ 6525-53 | |

| Провод гибкий 1,5 мм2 | Монтаж электропроводки | ПРГ-500 | 18 м |

| Провод одножильный 1,5 мм2 | Монтаж электропроводки | ПР-500 | 2 м |

| Провод гибкий 1,0 мм2 | Монтаж электропроводки | ПРГ-500 | 6 м |

Краткое описание машины

Машина состоит из головки, станины, пылеприемника, вентилятора, пылесборника и механизма для заточки фрез. Фрезерование производится путем последовательного подведения отдельных участков торцовой стороны подошвы под режущую кромку фрезы.

В головке машины установлены два шпинделя: верхний, делающий 11150 об/мин, с фрезой геленки. Шпиндели, смонтированные на шарикоподшипниках, для удобства ремонта помещены в особые гильзы, которые можно вынимать из головки без разборки каждого рабочего шпинделя. Вращение шпинделей производится от электродвигателя, смонтированного на головке, через бесконечный ремень. Натяжение ремня регулируется перемещением ролика.

Остановка машины после выключения электродвигателя производится колодочным тормозом, рукоятка которого распложена в верхней части головки. Кроме того, в головке машины укреплена фрикционная муфта, служащая для передачи вращения валику механизма для заточки фрез. Включение и выключение муфты осуществляется маховичком. Головка машины установлена на станине с треногим основанием.

К станине прикреплены механизм для заточки фрез и пылеприемник. Механизм для заточки фрез состоит из кронштейна, в котором установлен валик, смонтированный на шарикоподшипниках. На концах валика укреплены два заточных круга,из которых один предназначен для заточки фрезы уреза и второй – для заточки геленочной фрезы. Перед каждым шлифовальным кругом установлен суппорт, на котором укреплены вертикально палец и направляющая планка. Передвижение каретки с пальцем производится с помощью регулировочных винтов.

Заточка фрез осуществляется после установки суппорта и направляющей планки в необходимое положение. Верх и вниз фреза при заточке перемещается вручную. После заточки одного зуба фрезу поднимают на пальце выше направляющей планки, поворачивают на один зуб и опускают снова до отказа, после чего производится заточка следующего зуба.

Для сбора пыли и стружки, образующихся при фрезеровании, машина снабжена пылеприемным кожухом. Пыль и мелкие частицы отходов отсасываются через специальные патрубки, установленные вблизи вращающихся фрез. Более тяжелые частицы падают в нижнюю часть пылеприемника.

Вентилятор служит для отсоса отходов, образующихся у рабочих органов машины, и транспортирования их в индивидуальный пылесборник. На машине установлен вентилятор ЦАГИ типа УТ-35 (рис. 1). Индивидуальный пылесборник служит для очистки запыленного воздуха и сбора отходов, образующихся у рабочих органов машины. Пылеотходы, возникающие у фрез в процессе фрезерования, отсасываются вентилятором и поступают в верхнюю часть пылесборника 1 (рис. 2), снабженную лабиринтом. Здесь запыленный воздух теряет скорость, меняет направление движения и устремляется вниз в фильтровальных мешочках. Пыль, осевшая на внутренней стороне мешков, падает в пылеосадочную камеру при периодических встряхиваниях мешков специальным встряхивающим механизмом 4. Встряхивание мешков и очистку пылеосадочной камеры необходимо производить два раза в смену.

На машине установлен пылесборник нагнетательного типа с 19-рукавными матерчатыми фильтрами.

Монтаж, регулировка и смазка машины

Машина поставляется заводом упакованной в один деревянный ящик. Перед упаковкой все обработанные поверхности деталей покрываются защитной смазкой, предохраняющей их от коррозии. Перед установкой машины покрытые предохранительной смазкой детали необходимо очистить, промыть уайт-спиритом и протереть насухо.

Машина поставляется заводом упакованной в один деревянный ящик. Перед упаковкой все обработанные поверхности деталей покрываются защитной смазкой, предохраняющей их от коррозии. Перед установкой машины покрытые предохранительной смазкой детали необходимо очистить, промыть уайт-спиритом и протереть насухо.

При установке машины на место соединить патрубок вентилятора с патрубком пылесборника через резиновую прокладку: установив машину, ролики убирают в основание станины поворотом эксцентриковых осей и строго выверяют горизонтальное положение шпинделей. Регулировкой трех опорных муфт пылесборника необходимо добиться такого положения, чтобы пылесборник опирался на эти муфты, а не висел на патрубке.

Установленный на машине электродвигатель должен быть присоединен к электросети таким образом, чтобы фрезы вращались по часовой стрелке, если смотреть на них с левой стороны машины.

Для освещения машины применяются электрическая лампочка 25 ватт, 36 вольт (лампочка заводом не поставляется).

Проверив легкость вращения фрезерных шпинделей вручную, надеть на них плоский бесконечный ремень, натянув его роликом посредством вращения гайки внутри головки. Для натяжения ремня при работе только одного верхнего шпинделя необходимо снять шкивок нижнего шпинделя.

Обслуживание машины поручается рабочему, получившему специальный инструктаж о работе на машине и обращении с ней. Машина должна содержаться в чистоте и порядке. Пыль и грязь удаляются ежедневно после окончания работы.

Перед смазкой машины тщательно очистить места смазки от пыли и грязи (они обозначены красной краской). Смазка шпинделей производится совершенно чистым турбинным маслом (марок «Л» или «УТ») путем заливки его в верхнюю масленку до указателей уровня масла в масленках. Во время работы следить, чтобы уровень масла не пускался значительно ниже черты уровня. Необходимо промывать шпиндели бензином один раз в месяц.

Во время работы машины шибер в кожухе пылеприемника должен быть закрыт, а мешки пылесборника натянуты. Материал, рекомендуемый для мешков пылесборника, - холст фильтрованный, арт. 856 ОСТ 30040-40.

Во избежание попадания пыли в цех необходимо следить, чтобы в пылесборнике была обеспечена полная герметизация в местах соединения крышки с верхним цилиндром и нижнего цилиндра с пылеосадочной камерой.

Во избежание попадания пыли в цех необходимо следить, чтобы в пылесборнике была обеспечена полная герметизация в местах соединения крышки с верхним цилиндром и нижнего цилиндра с пылеосадочной камерой.

Для обеспечения хорошего отсоса пыли от рабочих инструментов машины встряхивание фильтрованных мешков и очистка пылеосадочной камеры от пыли должны производиться два раза в смену.

При ухудшении отсоса от рабочих инструментов машины необходимо проверить, не забилась ли сетка, перекрывающая входной патрубок вентилятора, для этого нужно открыть дверцу в пылеприемнике и рукой проверить сетку,

О замеченных неисправностях в машине рабочий в машине рабочий должен немедленно сообщить мастеру.

Устройство по технике безопасности

Для предохранения от попадания посторонних предметов на ременную передачу установлен кожух, а на заточные круги – ограждения.

Требования по технике безопасности

1. При установке машины станина должна быть заземлена.

2. Перед началом работы машины проверить правильность действия на холостом ходу.

3. Во время работы кожух, ограждающий ремень, должен быть закрыт.

4. Запрещается производить чистку и наладку машины при включенном электродвигателе.

1Л – Лампа местного освещения – 25 вт, 36 в.

2ПП – предохранитель Бозе – ПН – 50 – 0,5.

1ПП – предохранитель плавкий – Ц – 14 плавкая вставка на 6А.

1ТП – трансформатор понижающий – 50 вт,  в.

в.

3ВП – выключатель пакетный – ПК – 2 – 20.

1ВП; 2ВП – выключатель пакетный ПК – 3 – 25.

2Д – электродвигатель пылесборника 1 – АОЛ – 31 – 2.

1Д – электродвигатель фрезеровки 1 – А – 31 – 2.

Спецификация запасных деталей

| Пор № | № детали | Наименование | Количество | Материал | Примечание |

| ФУП 1 - 40 | Шайба малая | Ст. 45 ГОСТ 1050-60 | Калить, оксидировать | ||

| ФУП 1 - 41 | Винт | Ст. 15 ГОСТ 1050-60 | Цементировать, калить, оксидировать | ||

| ФУП I - 1 - 36 | Шайба предохранительная | Ст. 45 ГОСТ 1050-60 | Калить, оксидировать | ||

| ФУП 1 - 142 | Наперсток | Ст. 5 ГОСТ 1050-60 | Оксидировать | ||

| ФУП 1 - 144 | Винт | Ст. 15 ГОСТ 1050-60 | Цементировать, калить, оксидировать | ||

| Абразивный круг | 2424 - 60 | Марка 1790 |

Спецификация монтажно – эксплуатационного инструмента

| Пор № | № детали | Наименование | Количество | Примечание |

| ФУП 0-36 | Ключ открытый 18 мм | |||

| ФУП 0-8 | Ключ для монтажа | |||

| ФУП 0-9 | Ключ для шпинделей | |||

| ФУП 0-10 | Ключ для шпинделей |

Примечание. Электродвигатели, пусковая аппаратура и провода к ней, монтажно-эксплутационный инструмент и запасные детали поставляются заводом за особую плату.

Фрезерование деталей низа обуви

Урезом подошвы называют ее торцовую поверхность. Операцию проводят для того, чтобы срезать излишки подошвы в торцовой части, устранить неровности, возникающие при обрубке подошв для обуви рантового метода крепления, придать торцу подошвы определенную форму среза и подготовить эту поверхность к дальнейшей отделке.

Рис. 5. Основные формы сечения уреза подошвы: а, б и в –в пучках; г – в геленочной части

Торец подошвы может иметь форму прямого уреза (рис. 5, а), фигурный профиль (рис. 5, б), выпуклую или вогнутую форму (рис. 5, в). В перейме урезу подошвы обычно придают овальную форму (рис. 5, г).

Процесс фрезерования подошвы — очень ответственный и сложный, требующий точного выполнения. Все следующие за фрезерованием уреза подошвы процессы сборки и обработки низа обуви — прикрепление, фрезерование и шлифование каблуков, полирование уреза и т. д.— во многом зависят от формы подошвы и состояния ее уреза. Неумело проведенное фрезерование может сократить срок носки обуви, испортить ее внешний вид.

Выполняют операцию на машине ФУП-1.

Соответствующая часть контура подошвы прижимается к быстро вращающейся фрезе (рис. 6). Стружка и пыль, образующиеся при фрезеровании подошв, отсасываются вентилятором и поступают в верхнюю часть пылесборника, снабженного лабиринтом, в котором запыленным воздух теряет скорость, меняет направление и устремляется вниз — в фильтровальные рукава.

Урезная фреза имеет 8-16 зубьев, представляющих собой ножи с режущими лезвиями соответствующего профиля. Геле-ночная фреза имеет семь зубьев, Ширина полки урезной фрезы должна быть меньше толщины подошвы на 0,5—0,75 мм.

Урез должен быть в обеих полупарах одинаковым, гладким, не иметь выхватов. Стежки на подошве и ранте не должны быть повреждены. Подошвы после фрезерования уреза должны в обеих полупарах иметь одинаковую ширину, длину и соответствовать фасону колодки.

Учитывая, что последующие после фрезерования операции отделки обуви на кожаной подошве существенно отличаются от операций отделки обуви на резиновой подошве, ниже рассматривают последовательно все операции по отделке обуви на кожаной подошве. Лишь затем будут указаны основные отличия в отделке обуви на резиновой подошве.

Фрезерование подошв в пачках или поштучно и каблуков проводят для придания им соответствующей формы и гладкости. Операция выполняется фрезами на специальных машинах. В пачки подбирают подошвы одного размера, фасона и цвета. Центрированную пачку подошв устанавливают на машину для фрезерования уреза ФКП-О. Число подошв в пачке зависит от высоты фрезы и толщины подошв и может составлять 18 пар. Урез фрезеруется в процессе перемещения пачки подошв относительно вращающейся фрезы. Так фрезеруются подошвы, имеющие урез прямой формы. Подошвы с полукруглым или фигурным урезом, подошвы с каблуком высотой до 30 мм фрезеруют парами, подошвы с каблуком высотой более 30 мм - полупарами.

Обычно фреза имеет несколько ножей (зубьев), составляющих одно целое с цилиндром, в центре которого имеется отверстие для надевания фрезы на вал машины (рис. 3.19, а).

Рис. 3.19. Общий вид фрезы для обработки уреза деталей низа обуви (а) и силы, действующие на материал при фрезеровании (б)

Сущность операции состоит в том, что острыми клиновидными ножами вращающейся с большой скоростью фрезы срезают тонкие стружки с торцовой поверхности обрабатываемой детали. Зуб фрезы вначале вдавливается в материал, не разрушая его. При этом поверхностный слой материала растягивается, а слои, лежащие несколько глубже, сдавливаются. Дальнейшее движение фрезы вызывает разрыв верхнего слоя и резание материала. Чем меньше модуль упругости материала и чем тупее режущая кромка зуба фрезы, тем больше вдавливается фреза в материал перед началом резания.

Если материал пластичен, то углубление, созданное зубом при вдавливании, полностью сохраняется. Если же материал обладает упругостью, то его деформация, вызванная смятием и растяжением без разрушения, исчезает. Форма восстанавливается очень быстро, сразу после прохождения лезвия зуба, поэтому при фрезеровании возникает трение между упругим материалом и задней поверхностью зуба.

Известно, что упруговязкие тела при большой скорости приложения нагрузки могут вести себя как упругие. Учитывая, что каждая стружка срезается зубом за 0,0003-0,0005 с, можно предполагать, что кожа и резина ведут себя при фрезеровании в некоторой степени как упругие тела.

При резании часть силы тратится на разрушение материала, другая - на изгиб и смятие отделяемой стружки. Точно установить долю каждой составляющей силы резания трудно. Обычно определяют нормальную V и касательную Я силы при фрезеровании (рис. 3.19, б).

Результирующая сила

На силы резания значительно влияет геометрия зуба фрезы. Режущее лезвие зуба образуется пересечением его передней и задней граней. Угол α (рис. 3.20) между ними - угол заострения (заточки), β и γ - передний и задний углы, δ - угол резания.

Рис. 3.20. Геометрия зуба фрезы

Желательно, чтобы угол резания δ и угол заострения α зубьев фрезы были как можно меньше. При таком условии меньше сила резания и чище обработанная поверхность. Угол резания δ зависит от переднего угла β: чем больше угол β, тем меньше угол резания. Увеличить угол β можно, лишь уменьшая толщину зуба, что снижает его прочность. Поэтому угол резания δ обычно равен 78-80°.

Задний угол γ зависит от свойств фрезеруемого материала. При фрезеровании после прохождения лезвия форма материала восстанавливается, что может привести к его соприкосновению с тыльной частью фрезы. Создается вредное трение, которое вызывает нагревание зуба, изменение свойств металла и быстрое затупление фрезы. Угол прогиба, т. е. угол наклона касательной к линии прогиба материала, достигает при фрезеровании резины 20°. Предлагается делать задний угол заточки фрезы для фрезерования кожаных подошв 10°, резиновых 20°. Задней грани фрезы рекомендуется придавать форму логарифмической кривой, благодаря чему сохраняется угол резания при заточке.

При резании материалов в результате сошлифовывания частиц металла режущие кромки зубьев фрезы изнашиваются. Как показывают опыты, износ лезвий сопровождается закруглением режущих кромок. Затупление режущей кромки происходит интенсивнее в начале работы острого инструмента. Степень затупления лезвия зависит от времени работы и угла заострения фрезы. Степень затупления лезвия кроме геометрии фрезы зависит от свойств обрабатываемых материалов и материала инструмента.

На силу резания и чистоту обработки, кроме того, влияют число зубьев и окружная скорость фрезы, скорость подачи изделия. Чистота обработанной поверхности повышается с увеличением числа зубьев, окружной скорости и с понижением скорости подачи.

При фрезеровании резиновой подошвы 16-зубой фрезой последняя сильно нагревается. Тепло от нее передается резиновой стружке и крошке, которые становятся настолько липкими, что забивают промежутки между зубьями фрезы. Дальнейшее фрезерование подошвы становится невозможным. Поэтому резиновую подошву фрезеруют 8-зубой фрезой того же диаметра, имеющей расстояние между зубьями в два раза большее, чем у 16-зубой фрезы.

При уменьшении диаметра фрезы размеры зубьев и расстояния между ними уменьшаются, поэтому для фрезерования даже кожаных подошв применяют 8-зубую фрезу.

Диаметры фрез зависят от их назначения. Так, для обработки уреза подметочной части подошвы применяют фрезы диаметром 45-60 мм, для обработки геленочной части - диаметром 30 мм, для обработки пяточной части стельки и подошвы - 70-160 мм.

Волны, образующиеся на поверхности изделия при фрезеровании с механической подачей, не всегда заметны даже под микроскопом со 100-кратным увеличением. При фрезеровании же с подачей вручную получаются волны глубиной до 1 и длиной 3-4 мм. Они возникают, видимо, от дрожания рук рабочего при ударах зубьев о поверхность обрабатываемого изделия. Волны увеличиваются с уменьшением числа зубьев, частоты вращения фрезы и возрастанием глубины резания. При фрезеровании 4-зубой фрезой с частотой вращения 110 с-1 и скоростью подачи 0,1-0,2 м/с вручную волны заметны очень сильно.

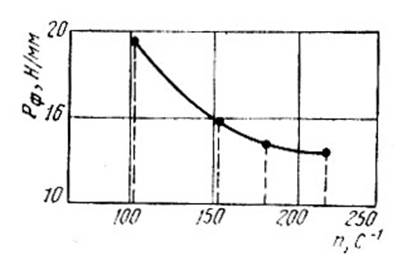

Рис. 3.21. Кривая зависимости силы фрезерования Рф от частоты вращения фрезы n

Средняя сила фрезерования Рф уменьшается с увеличением частоты вращения фрезы при неизменной скорости подачи (рис. 3.21). С увеличением последней сила фрезерования возрастает. Уменьшение скорости подачи и увеличение частоты вращения фрезы облегчают работу и улучшают чистоту поверхности.

Для получения чисто обработанной поверхности кожу и резину рекомендуется фрезеровать при частоте вращения фрезы 110 с-1 и скорости подачи 0,2 м/с; пористую резину - при скорости подачи 0,1-1,5 м/с.

На машинах ФУП для фрезерования уреза подошвы фреза вращается с частотой около 200 с-1. Это значительно облегчает фрезерование и улучшает чистоту обработки.

Рис. 3.22. Схемы профилей фрезы

Для получения требуемой формы уреза подошвы и каблука применяют фрезы соответствующего профиля (рис. 3.22, а, б). Профиль фрезы определяется формой полки 3 и перьев 1 и 4. Зубья фрезы обычно имеют канавки 2 для образования жилок по краям уреза детали. Зубья фрезы для обработки геленочной части (рис. 3.22, в) имеют более сложный профиль. Такая фреза с одним пером для подравнивания поверхности подошвы, обращенной к верху обуви, придает урезу овальную форму.

Обычно подошва имеет некоторую неравномерность по толщине. Для выравнивания толщины торца служит большое. перо 4, малое перо 1 подравнивает край подошвы со стороны ранта. Полка фрезы делается шириной от 2 до 12 мм для фрезерования торца подошвы, от 24,3 до 39,3 мм для фрезерования каблуков.

По классификации все обувные фрезы имеют номера. В зависимости от профиля режущих кромок фрезы делят на 14 групп.

Фрезы изготовляют из стали марок 10, 15 и 20 с цементацией на глубину 0,3-0,5 мм или с цианированием на глубину 0,2-0,25 мм и последующей закалкой и отпуском.

Средняя стойкость фрез выражается числом пар обуви, обрабатываемой между двумя ее заточками, и составляет при фрезеровании кожи 15-20 пар, резины 10-15 пар. Средняя стойкость фрез повышается при нанесении дополнительного хромированного слоя толщиной 20-25 мкм. При этом число пар обуви, обрабатываемой до очередной заточки, увеличивается при фрезеровании кожи до 120 пар, резины - до 90-420 пар.

Для увеличения стойкости режущих кромок обувные фрезы изготовляют из твердых сплавов. Из металлических твердо-сплавных порошков получают формованные фрезы двух конструкций прессованием и спеканием.

Обувные предприятия применяют фрезы с режущей кромкой из твердого сплава на основе карбида вольфрама. Эти фрезы предназначены для круговой обработки подошв с прямым урезом. В настоящее время выпускаются фрезы 320Т, 325Т и 340Т-1. Стойкость этих фрез выше стальных в 50 раз и более.

Над разработкой и внедрением фрез из твердых сплавов для обработки обуви работает Институт сверхтвердых материалов Академии наук УССР. По разработкам института Каменец-Подольский завод дереворежущего инструмента имени Г. И. Петровского выпускает фрезы Ц10, Ц15, Ц20, Ц25, ЦЗО, Ц35, Т47 и Т49, предназначенные для тех же операций, что и фрезы 320Т, 325Т и 340Т-1.