ТЕХНОЛОГИЧЕСКИЕ ОПЕРАЦИИ ПРИ НАЛАДКЕ

ОБОРУДОВАНИЯ И ТИПОВЫХ УЗЛОВ МЕХАНИЗМОВ

Ревизия оборудования и запорно – регулирующей

Арматуры

Оборудование. От ревизии оборудования зависит качество пусконаладоч-ных работ. Ее производят для определения исправности деталей, узлов и маши-ны в целом, правильного сопряжения отдельных деталей и узлов, их взаимо-действия и подготовки оборудования к обкатке на холостом ходу.

При наличии соответствующего указания завода – изготовителя оборудо-вание не подвергается ревизии и разборке.

В состав работ по ревизии входит расконсервация оборудования, выявле-ние дефектов отдельных узлов и деталей и составление дефектной ведомости.

О серьезных дефектах, для устранения которых требуются значительные трудозатраты и специальные технические средства, сообщают через заказчика заводу-изготовителю и с его помощью их устраняют. Небольшие дефекты устраняет наладчик без дополнительной оплаты за эти работы.

После ревизии и исправления наладчиками мелких дефектов машину со-бирают, регулируя зазоры в строгом соответствии с техническими условиями и инструкциями заводов-изготовителей.

Запорно-регулирующая арматура. Исправная работа запорно–регули-рующей арматуры (кранов, вентилей и задвижек), установленной на технологи-ческих трубопроводах к оборудованию и непосредственно на самом оборудо-вании, имеет важное значение для нормального ведения технологических про-цессов. Поэтому специалисты – наладчики проводят ревизию запорно-регулирующей арматуры после промывки или продувки трубопроводов.

После ревизии арматура не должна пропускать жидкость или газ при пол-ном закрытии пробки, шибера или клапана, легко открываться и закрываться (без применения дополнительных рычагов), не пропускать жидкость или газ через сальник.

2.2.2 Сборка деталей и узлов оборудования [1, 2]

Сборка оборудования является завершающим этапом в технологическом процессе монтажа, наладки и ремонта. Ее выполняют в ремонтно-механическом цехе или непосредственно в производственном цехе, если машину не снимали с фундамента, а ремонтировали отдельные узлы. Сборку оборудования разделя-ют на узловую и общую. Начинают сборку с базовой детали, базового узла или агрегата в зависимости от того, что собирается – узел, агрегат или машина.

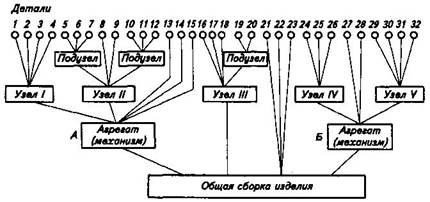

Под базовым сборочным элементом понимают узел (агрегат), являющийся исходным для начала процесса сборки. Узел – это соединение базовой детали с другими. Его можно собрать обособленно от других деталей. Узел может со-стоять как из отдельных деталей, так и предварительно соединенных до уста-

новки в узел. Поэтому, помимо узловой сборки, различают еще подсборку, т.е.

простейшее соединение деталей, называемое подузел.

В результате соединения базового узла с несколькими узлами и деталями получаем агрегат. Базовый агрегат – это рама с монтированными другими аг-регатами, узлами и деталями. Базовый агрегат образует готовое изделие – ма-шину.

Схема сборки, дающая представление о взаимосвязи сборочных элементов, показана на рисунке 2.1.

Рисунок 2.1 – Схема сборки

Выбор методов сборки агрегатов и общей сборки машин зависит от произ-водственной программы предприятия и ее однородности в отношении типов и марок оборудования. Наиболее совершенной формой сборки машин и агрегатов является поточный метод. Однако его можно осуществить только на специа-лизированных предприятиях при централизованном способе ремонта.

После разработки схемы сборки изделия следует определить отдельные конструктивные особенности каждой детали, обеспечивающие возможность ее транспортирования и ориентации автоматическими механизмами, что облегчит процесс сборки.

Установка и ориентирование деталей резьбовых соединений при сборке

Для качественной сборки резьбовых соединений необходимо правильно затягивать болты и гайки. Для обеспечения нужных посадок важно отсутствие перекосов в соединениях, болты и шпильки не должны иметь искривлений, а стопорные устройства, предотвращающие самоотвинчивание, должны быть надежными.

Алгоритм процесса сборки изделия с использованием резьбовых соедине-ний может складываться из совокупности следующих операций: 1) подача де-талей собираемого узла; 2) их установка; 3) подача крепежных деталей; 4) их установка; 5) подвод инструмента; 6) предварительное сопряжение резьбовых деталей (наживление), завертывание, затяжка; 7) отвод инструмента; 8) подвод

инструмента; 9) стопорение; 10) отвод инструмента; 11) контроль; 12) марки-ровка; 13) транспортирование собранного узла на другую позицию.

В указанном процессе только этапы 6, 9, 11 и 12 представляют собственно рабочий процесс сборки, а остальные являются транспортными (перемещение, ориентирование). Время на перемещение и установку деталей и сборочных единиц изделия во многих случаях превосходит время сборочного процесса.

Таким образом, при механизации и автоматизации процесса сборки резь-бовых деталей транспортирующие и ориентирующие устройства или в общем случае загрузочные устройства играют первостепенную роль.