Масштаб производства, в основу которого заложено программное задание, предопределяет тип производства (мелкосерийное, крупносерийное или массо-вое), а сами методы сборки в значительной степени зависят от типа производ-ства и его организационных форм. Разрабатывают технологический процесс сборки в зависимости от типа производства, размера и характера программного задания. При массовом и крупносерийном производствах процесс сборки раз-рабатывают детально. При единичном и мелкосерийном производстве, а также при выпуске несложных изделий ограничиваются разработкой плана сбороч-ных операций или маршрутной технологией.

Таким образом, проектирование технологического процесса сборки в ос-новном состоит из следующих этапов: 1) определение сборочного состава изде-лия; 2) обоснование выбранных организационных форм сборки; 3) расчеты, связанные с технико-экономическим обоснованием выбранного варианта про-цесса сборки; расчеты режимов, размеров партий, ритмов, количества и загруз-ки рабочих мест, норм времени и выработки, расчеты, связанные с точностью сборочных работ; 4) установление последовательности сборочных и контроль-ных операций; 5) проектирование инструмента, оснастки и оборудования в со-ответствии со степенью механизации и автоматизации процесса сборки; 6) оформление проекта технологического процесса сборки в виде установленного комплекта технических документов.

При разработке процессов сборки по способу оптимизации необходимо учитывать значимость отдельных элементов сборочных работ. Операции завер-тывания по количеству и нормированной продолжительности являются доми-нирующими и составляют почти половину общего объема сборки. В этом случае в основу разработки технологии сборки по способу оптимизации должны быть заложены требования, диктуемые операциями завертывания.

Учитывая большой удельный вес резьбовых соединений в сборочном про-цессе и их все расширяющееся применение, целесообразно создавать универ-сальные и групповые программы на базе анализа наиболее часто встречающих-ся конструкций сборочных единиц.

Способы затяжки

Резьбовые соединения, к которым при сборке прикладывается внешний крутящий момент, затягивают различными способами, характеризуемыми тех-нологическими приемами сборки и контролируемым в процессе сборки пара-метром, косвенно связанным с усилием затяжки. Это вызвано тем обстоятель-ством, что в процессе затяжки нельзя непосредственно измерить его усилие. О величине его судят по измеряемому моменту, углу поворота гайки, удлинению болта или деформаций деталей стыка. Соответственно различают способы за-тяжки по моменту и углу поворота.

Одним из способов, получивших широкое распространение в практиче-ских условиях вследствие простоты реализации, является способ затяжки по моменту. Этот способ более производителен по сравнению с другими и позво-ляет достаточно просто механизировать процесс сборки, кроме того, он наибо-лее применим для соединений, обладающих малой податливостью.

Сборка соединений с подвижной, неподвижной

И переходной посадками

Шпоночные соединения. Клиновая шпонка должна плотно прилегать кдну паза вала и втулки и иметь зазоры по своим боковым стенкам. Во избежа-ние перекосов уклоны на рабочей поверхности шпонки и в пазе втулки должны совпадать. При сборке пазы припиливают или пришабривают.

Призматическую шпонку устанавливают в паз вала легкими ударами, бо-кового зазора между шпонкой и пазом не должно быть (проверяют щупом). За-тем насаживают шкив, шестерню или втулку. При насадке призматических шпонок должны быть радиальные зазоры.

Шлицевые соединения. При шлицевом соединении охватывающая детальдолжна быть сцентрирована по поверхности впадин или шлицев. Шлицевые со-единения бывают жесткие и подвижные. Последние имеют скользящую, ходо-вую или легкоходовую посадку. Их собирают вручную. Жесткие соединения имеют глухую, тугую и плотную посадки. Их собирают напрессовыванием охватывающей детали на вал, в жестких шлицевых соединениях после посадки проверяют биение, а в подвижных – люфт.

При сборке ответственных шлицевых соединений проверяют прилегание сопрягаемых поверхностей с помощью краски.

Прессовые соединения. Перед запрессовкой тщательно осматривают по-верхность соединяемых деталей и покрывают их слоем смазки. Посадку таких соединений производят с натягом под давлением пресса. Пресс может быть ручного действия, а также с механическим, пневматическим или гидравличе-ским приводом. Детали небольших размеров запрессовывают вручную ударами молотка через прокладку.

Конусные соединения. Перед сборкой конусного соединения проверяютплотность прилегания конических поверхностей вала и втулки краской или по-качиванием. Запрессовку производят прессами или ударами молотка через про-

кладку. Конусные соединения для надежности фиксируют шпонками или штифтами.

Установка подшипников. При наладке приводных устройств оборудова-ния предприятий пищевой промышленности необходимо учитывать условия работы этих устройств: наличие переменных нагрузок на приводные валы, по-вышенные или низкие температуры на ряде участков работы устройств, агрес-сивность среды, повышенную влажность. Эти условия требуют особой тща-тельности при установке и техническом обслуживании подшипников.

Подшипники скольжения. До установки подшипников скольжения про-веряют правильность разбивки опор для них (по осям и отметкам). Затем их устанавливают в соответствии с требованием проекта. Особо тщательно необ-ходимо выверять соосность подшипников. Например, в двухопорных валах под влиянием нагрузки поворот осей валов допускается в пределах 1,5°, в много-опорных валах с самоустанавливающимися подшипниками – 1°.

В смонтированных подшипниках скользящего трения зазор между поверх-ностями скольжения вала и подшипника должен соответствовать проектному классу точности, а величина зазора между заплечиками вкладыша и торцом корпуса или крышки должна быть в пределах 0,05-0,1 мм.

Подшипники бывают неразъемные, в виде втулок или отверстий в корпу-сах, залитых антифрикционным сплавом, и разъемные с вкладышами и без вкладышей.

Сборка неразъемного подшипника заключается в запрессовке втулки в корпус, установке стопора для предотвращения от проворачивания ее и шабре-ния отверстия по валу.

При сборке и подгонке разъемных подшипников должно быть обеспечено создание масляной пленки между трущимися поверхностями. Величина масля-ного зазора изменяется в зависимости от диаметра шейки вала, его массы, ча-стоты вращения и равна 0,0018-0,0025 диаметра шейки вала.

Подшипники качения. Использование подшипников качения(по сравне-нию с подшипниками скольжения) значительно упрощает наблюдение за рабо-той машины, снижает расход смазки, повышает коэффициент полезного дей-ствия и прочность машины, а также удлиняет межремонтные периоды.

Перед установкой подшипников необходимо проверить прямолинейность вала, овальность и конусность посадочных мест вала, посадочные отверстия в корпусе, перпендикулярность поверхности упорного торца к оси вращения, со-осность посадочных отверстий под подшипники, сидящих на одном валу. Ради-ус галтели у торца вала должен быть меньше радиуса галтели подшипника.

Посадочные места под подшипники не должны иметь коррозии и забоин. Установка каких-либо прокладок в местах посадки недопустима. Неплотная по-садка подшипников при эксплуатации может повлечь за собой преждевремен-ный износ вала и смонтированных на нем деталей из-за появления горизон-тальных смещений внутреннего кольца подшипника по валу. Слабая посадка колец подшипника приводит к их проворачиванию и как следствие этого к из-носу мест посадки подшипника.

При установке подшипника должна быть сохранена величина посадочного зазора, обеспечивающего наличие правильного рабочего зазора и исключающе-го возможность защемления его элементов (шарики, ролики) при рабочих тем-пературах и перекосах.

При посадке подшипников качения на вал передача каких-либо усилий на элементы качения (шарики, ролики) недопустима, усилие для запрессовки сле-дует прилагать только к кольцу, имеющему допуск на посадку. При посадке подшипников на вал следует передавать усилие запрессовки только через внут-реннее кольцо, а при посадке в корпус – только через наружное кольцо. При посадке подшипников одновременно на вал и в корпус усилие передается на оба кольца.

Подшипники, для которых предусмотрена горячая посадка внутреннего или наружного кольца, а также подшипники больших диаметров подогревают в масле до 80-90 °С, после чего производят их посадку.

2.2.7 Выверка взаиморасположения валов и муфт [1, 2]

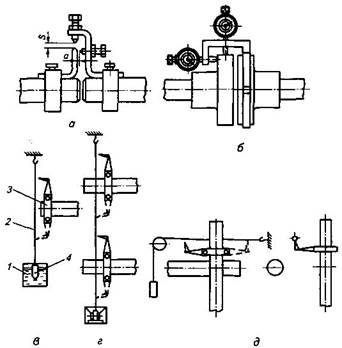

Соосность секций валов проверяют двумя рейсмусами с помощью щупов или индикаторами при четырех положениях вала, сдвинутых на 90° (рисунок 2.2, а, б). При проверке соосности учитывают, что оси валов могут быть сме-щены параллельно, с перекосом или одновременно параллельно и с перекосом.

Рисунок 2.2 – Схема проверки валов:

а – на соосность центровочными регулируемыми скобами; б – на соос-ность скобой с индикаторами по полумуфтам; в – на горизонтальность: 1 –сосуд с маслом для успокоения колебаний нити; 2 –нить отвеса; 3 –рейсмус; 4 – отвес; г – н а параллельность; д – на перпендикулярность

Горизонтальность валов проверяют при помощи уровня, рейсмуса и отвеса (рисунок 2.2, в) или при помощи струны; параллельность валов – двумя рейс-мусами и струной (рисунок 2.2, г), перпендикулярность – одним рейсмусом и струной (рисунок 2.2, д). При проверке горизонтальности вала, а также соосно-сти корпусов подшипников с помощью струны необходимо учитывать прогиб (провисание) струны от собственной массы.

Секции валов соединяют между собой муфтами различных конструкций. При монтаже муфт осуществляют следующие операции. Устанавливают полу-муфты на концы соединяемых валов и обеспечивают заданный натяг. Прилега-ние полумуфт к валам проверяют на краску или щупом. При сборке пружинных муфт на валы надевают втулки полумуфт с легкопрессовой посадкой и закреп-ляют их на шпонках. Предварительно на втулки надевают обоймы корпуса со вставленными уплотнениями и фланцевые крышки. Производят выверку валов

и полумуфт: замеряют расстояние между торцами (торцевые зазоры) и опреде-ляют несовпадение окружностей полумуфт при четырех положениях валов че-

рез 90°.

Механизм включения сцепных кулачковых муфт регулируют так, чтобы в выключенном состоянии полумуфты легко провертывались одна относительно другой. Стопорное устройство должно исключать возможность самостоятель-ного включения и выключения муфты.