Процесс выщелачивания обожженного цинкового концентрата протекает в гетерогенной среде. На скорость реакций растворения и другие показатели влияют различные факторы, основные из которых: физическое состояние огарка, температура процесса, кислотность раствора и интенсивность перемешивания.

Продолжительность операции выщелачивания в производственных условиях рассчитывают на определенную среднюю крупность зерна огарка. Поэтому при неоднородном гранулометрическом составе обожженного материала более крупные зерна не успевают полностью выщелачиваться, что снижает извлечение цинка в раствор. Во избежание этого приходится в несколько раз увеличивать продолжительность операции. Так, например, фракция огарка —0,3 +0,2 мм растворяется в 35 раз медленнее фракции мельче 0,15 мм. Особенно отрицательно сказывается на процессе неоднородная крупность огарка во второй ступени выщелачивания — при нейтрализации раствора.

При повышении температуры скорость выщелачивания резко возрастает и для успешного протекания реакции процесс должен идти при температуре не менее 70°. Пульпа разогревается до необходимой температуры за счет тепла экзотермических реакций, поэтому специальный нагрев раствора применяется только в особых случаях. При периодическом — порционном процессе температура выщелачивания достигает 80°. Hа отечественных заводах с гидравлическим транспортом огарка непосредственно от печей в известной мере используется также теплота горячего огарка.

Высокая начальная кислотность раствора способствует ускоренному растворению компонентов огарка и повышению температуры пульпы. В то же время с высокой кислотностью связаны увеличение удельного веса раствора и повышение степени перехода в него вредных примесей. Поэтому оптимальную начальную кислотность выбирают исходя из характера концентрата, схемы выщелачивания и заданных условий электролиза очищенного раствора. При периодическом процессе. когда имеется возможность значительно растянуть продолжительность операций очистки растворов, начальная кислотность достигает иногда 150 г/л, тогда как при непрерывном процессе она не превышает 10 г/л.

Растворение окиси цинка начинается с поверхности зерен огарка и для обновления слоя растворителя вокруг них необходимо интенсивное перемешивание пульпы.

Схемы выщелачивания

В мировой практике гидрометаллургии цинка применяемые схемы выщелачивания обожженного концентрата различаются главным образом тремя особенностями: прерывностью либо непрерывностью собственно операции выщелачивания, количеством ступеней выщелачивания и кислотным режимом.

Непрерывный процесс характеризуется тем, что огарок и кислые растворы поступают на выщелачивание непрерывно примерно в постоянном соотношении. Пульпа проходит серию последовательно установленных чанов с пневматическим или реже с механическим перемешиванием. Обычно при этом применяется противоточное двухстадийное выщелачивание, вначале в нейтральных растворах, затем в кислых.

На зарубежных цинковых заводах непрерывному выщелачиванию подвергают охлажденный и измельченный огарок, прошедший сухую классификацию. В отличие от этого на заводах России выщелачивание по непрерывной схеме начинается, по существу, в желобе под обжиговыми печами, в котором горячий огарок без предварительной подготовки смывается циркулирующим кислым раствором. Классификации в данном случае подвергается уже частично выщелоченная твердая часть пульпы.

Непрерывная схема позволяет с высокой эффективностью перерабатывать стабильное и высокосортное сырье, особенно при больших масштабах производства. Основные преимущества этой схемы лучшее использование чанов для выщелачивания, так как устраняются простои, связанные с их заполнением и опорожнением, и возможность полной автоматизации процесса. К недостаткам схемы относятся большой объем циркулирующих растворов. Высокие требования к постоянству состава и квалификации персонала и трудность налаживания процесса при его расстройствах.

Периодический процесс характеризуется прежде всего точной порционной дозировкой огарка и кислоты и прерывистым проведением выщелачивания отдельными операциями. В качестве аппаратов для выщелачивания применяются обычно чаны с механическим и реже с пневматическим перемешиванием.

Каждая операция выщелачивания состоит из загрузки порций кислоты, оборотных растворов и обожженного концентрата, перемешивания и выгрузки готовой пульпы в сгустители или фильтры. Периодическое выщелачивание можно проводить в одну или две стадии. Схема периодического выщелачивания более целесообразна для переработки разнохарактерного и сложного по составу сырья. Она позволяет с большой гибкостью регулировать режим выщелачивания, дает возможность перерабатывать низкокачественные концентраты и обеспечивает жесткий контроль качества растворов. Автоматизация процесса собственно выщелачивания в данном случае затруднительна.

По числу стадий различают одностадийное, двухстадийное и трех стадийное выщелачивание. Некоторые заводы применяют схему, промежуточную между одностадийным и двухстадийным выщелачиванием. Следует отметить, что все остальные операции обработки растворов и пульп в цехах выщелачивания (сгущение, очистка растворов, промывка кеков и др.) осуществляются как при непрерывном, так и при периодическом проведении операции выщелачивания одинаково.

Одностадийное выщелачивание характеризуется тем, что огарок обрабатывается отработанным электролитом с добавкой незначительного количества промывных растворов. Начальная кислотность исходного раствора при выщелачивании мало отличается поэтому от кислотности электролита, поступающего из цеха электролиза. Вначале проводится кислое выщелачивание, в конце которого кислотность раствора снижают до 3—10 г/л. Далее, обычно в том же чане, остаток кислоты нейтрализуют добавкой огарка и осуществляют осаждение примесей (вторая ступень выщелачивания). После отделения от твердого остатка и очистки от меди, кадмия и кобальта нейтральный раствор направляют на электролиз. Оборотных растворов получается относительно немного.

Схема обладает большими технологическими преимуществами, к которым относятся возможность получения очень чистых растворов, сокращение количества оборудования, универсальность и простота процесса и высокая производительность труда. К недостаткам схемы надо отнести пониженное прямое извлечение цинка. Однако с этим явлением можно бороться путем применения для выщелачивания лишь тонких (мельче 0,15 мм) фракций огарка.

В последнее время в ряде стран наблюдается тенденция к проектированию на новых цинковых заводах схем одностадийного выщелачивания.

Наиболее распространенная схема двух стадийного выщелачивания характеризуется тем, что на первой стадии осуществляется так называемое нейтральное выщелачивание, оканчивающееся нейтрализацией кислоты в растворе, а на второй — кислое. В стадии нейтрального выщелачивания весь огарок смешивают с оборотными кислыми растворами второй стадии. После отделения раствора к сгущенной нейтральной пульпе добавляют отработанный электролит для выщелачивания остатка окиси цинка (стадия кислого выщелачивания). На ряде заводов часть отработанного электролита направляют также в стадию нейтрального выщелачивания. В зависимости от распределения отработанного электролита устанавливается кислотный режим на каждой стадии. С течением времени в оборотных растворах накапливаются некоторые примеси, которые выводятся из процесса с влажным остатком от кислого выщелачивания (цинковыми кеками).

Tpeхстадийное выщелачивание применяется как исключение. Третья стадия выщелачивания оправдывается лишь в некоторых особых случаях, например когда переработка цинковых кеков в шихте свинцового завода связана с необходимостью максимального снижения содержания цинка в кеках.

Схема с так называемым довыщелачиванием твердого остатка от нейтрального выщелачивания используется на заводах «Укрцинк» и Монсанто. Эта схема характеризуется тем, что в отличие от кислого выщелачивания довыщелачивание производится при постоянной весьма низкой кислотности, близкой к нейтральной среде.

По кислотному режиму технологические схемы выщелачивания могут классифицироваться на так называемые стандартные, высококислотные и низкокислотные. Общепринята стандартная схема, в которой максимальная кислотность используемого для выщелачивания отработайного электролита составляет 100—150 г/л. С высокой кислотностью электролита (300 г/л) по методу Тейнтона работает завод Сулливан (США). Высокую кислотность отработанного электролита применяют на этом заводе с целью растворения ферритного цинка. Проведение электролиза при такой кислотности требует особо глубокой очистки раствора от примесей. Этот процесс, примененный еще в тридцатых годах, дальнейшего распространения не получил в связи с затруднениями, возникшими при конструировании аппаратуры и при очистке растворов.

Низкокислотный процесс осуществлен на заводач Монсанто, США, и Носса, Италия, в связи с высоким содержанием растворимого кремнезема в обожженном концентрате. Выщелачивание проводится в одну стадию при максимальной кислотности раствора pH=4/5.

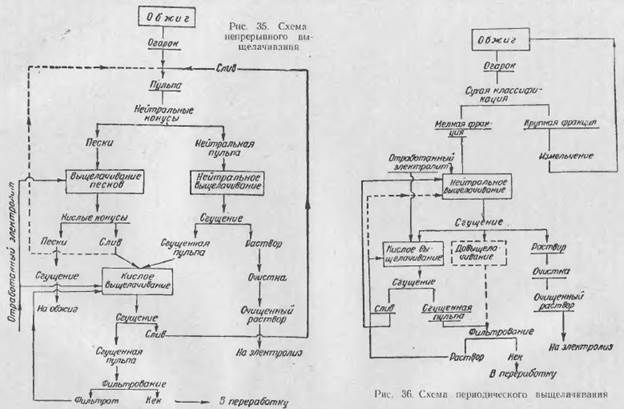

Вопрос о рациональных схемах выщелачивания на электролитных заводах обсуждался на совещании работников цинковой промышленности в Гинцветмете и на Техническом совете бывшего Министерства цветной металлургии России. Типичные схемы непрерывного и периодического выщелачивания огарка, принятые на отечественных заводах, показаны на рис. 35, 36.