Сгущением и отстаиванием пульпы нельзя добиться полного разделения раствора и твердого остатка. Поэтому один из продуктов отстаивания — сгущенную пульпу — всегда подвергают фильтрации. Кроме того, фильтрацию используют на тех технологических операциях, где отстаивание неприменимо или не дает нужного эффекта.

На скорость фильтрации влияют в основном те же факторы, что и на процесс отстаивания. Фильтрация ухудшается при увеличении содержания кремневой кислоты и гидроокиси железа в растворе, при понижении температуры и повышении удельного веса раствора.

Фильтрацию осуществляют под давлением или вакуумом через пористую перегородку. В качестве последней используют различные фильтровальные ткани. Процесс характерен затуханием скорости фильтрации по мере утолщения слоя осадка на ткани. Поэтому на всех фильтрующих аппаратах предусматривается периодическое удаление слоя отфильтрованного кека с поверхности ткани механизированным или ручным способом по достижении им определенной толщины.

Для фильтрации сгущенных пульп с большим отношением твердого к жидкому, близким к единице, применяются периодически действующие рамные и непрерывно работающие дисковые и барабанные вакуум-фильтры. Для фильтрации нейтрального осветленного слива сгустителей и других растворов с малым содержанием твердого (пример но до 15 г/л) используются камерные фильтр прессы периодического действия. На некоторых зарубежных заводах подвергают фильтрации пульпу от выщелачивания обожженного концентрата с содержанием твердого 50—100 г/л. Для этой цели применяют работающие под давлением барабанные фильтры Бурта и фильтры-сгустители. Процесс фильтрации пульпы на фильтрах-сгустителях, представляющих собой патронный вакуум фильтр типа Гюнтера, отличается высокой производительностью, непрерывностью и полной механизацией. В России полупромышленные испытания фильтров-сгустителей, оснащенных капроновой тканью, производились Вниицветметом на Усть-Каменогорском свинцово-цинковом комбинате. Результаты испытания послужили основанием пустить на этом комбинате промышленные установки для фильтрации пульпы от медно-кадмиевой очистки. Весьма перспективным представляется использование оригинального механизированного камерного фильтр-пресса конструкции Ниихиммаша (ФПАК). Испытания этого фильтра в промышленных условиях на заводах «Укрцинк» и «Электроцинк», осуществленные в самое последнее время, дали весьма обнадеживающие результаты. Фильтр оказался вполне пригодным как для разбавленных, так и для густых пульп. Циклы фильтрации, промывки и просушки осадка на ткани осуществляются и чередуются на этом фильтре автоматически по заданной программе.

Практика выщелачивания

При непрерывном выщелачивании в циркулирующий кислый раствор постоянно подается охлажденный просеянный огарок (зарубежная практика) или горячий не подготовленный по крупности обожженный продукт (отечественные заводы). Благодаря большому избытку огарка (окиси цинка) нейтрализация кислоты протекает очень быстро. В первом случае пульпу направляют непосредственно в чаны для выщелачивания. во втором — предварительно подвергают «мокрой» классификации. Песковую часть пульпы выщелачивают при повышенной кислотности (20—30 г/л) в отдельных пневматических агитаторах. Освобожденную от крупных частиц нейтральную пульпу (слив из классификаторов) подают на выщелачивание.

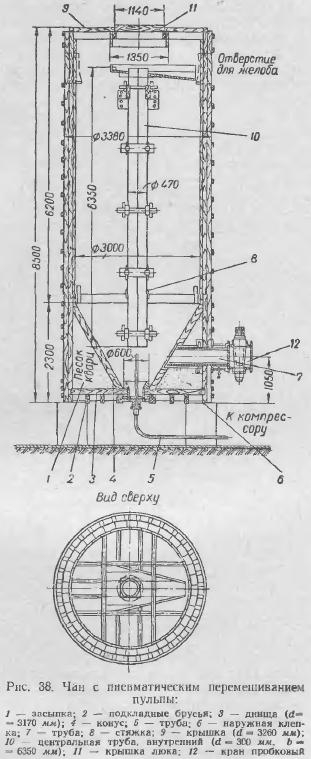

Наиболее распространенным аппаратом для непрерывного выщелачивания является чан с пневматическим перемешиванием (пачук) объемом от 40 до 100 м3 (рис. 38), Воздух давлением 2—2,5 ат подают через штуцер в коническом днище чана в вертикальную трубу, называемую аэролифтом. В ней пульпа, смешиваясь с воздухом, устремляется вверх и выталкивается через верхнее отверстие аэролифта на поверхность пульпы в чане. С внешней стороны трубы более тяжелая не насыщенная воздухом пульпа опускается и вновь засасывается во внутрь аэролифта.

Так устанавливается циркуляция с энергичным перемешиванием пульпы.

Для обеспечения необходимой продолжительности выщелачивания устанавливают несколько последовательно соединенных чанов.

Из последнего чана готовую нейтральную пульпу иногда после дополнительного отделения крупной фракции выпускают в сгустители. На Усть-Каменогорском свинцово-цинковом комбинате процесс отрегулирован так, что из конусных классификаторов, принимающих пульпу из обжигового цеха, слив поступает непосредственно в сгустители, минуя пачуки для нейтрального выщелачивания. Сгущенную пульпу при двухстадийном выщелачивании подвергают в серии последовательных пачуков непрерывному кислому выщелачиванию отработанным электролитом. Слив сгустителей после кислого выщелачивания возвращают в нейтральную ветвь.

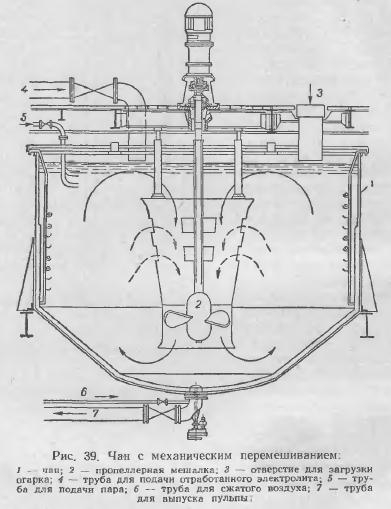

В периодическом процессе огарок, как правило, выщелачивается в чанах с пропеллерными или лопастными мешалками. В первом случае для создания турбулентного движения пульпы перемешивающий механизм снабжается диффузором. Конструкция чана с механическим перемешиванием видна из рис. 39. Вал пропеллерной мешалки делает от 50 до 100 об/мин; лопастная мешалка более тихоходна По окончании первой ступени выщелачивания вводят дополнительную порцию огарка с целью нейтрализации остатка кислоты и доведения pH раствора до 5,2—5,4. Выщелачивание ведут отдельными операциями. Предварительно в чан закачивают отмеренное количество отработанного электролита (при одностадийной схеме), иногда с оборотными кислыми растворами (при двух или более стадиях выщелачивания). Начальная кислотность раствора колеблется в пределах 60—140 г/л Затем в раствор загружают отвешенную порцию огарка и перемешивают в течение 1—2 час. При низкокислотном режиме материалы загружают в обратном порядке и сам процесс носит название «обратного» выщелачивания. В чан вначале загружают смесь всей порции огарка с одной третью необходимого количества кислого раствора. В эту смесь постепенно подают отработанный электролит с расчетом поддержания pH раствора в пределах 3—5,2.

По окончании операции пульпу выпускают в сгустители Кислое выщелачивание сгущенного нейтрального продукта ведут порционно в таких же аппаратах, что и выщелачивание огарка. Вне зависимости от способа выщелачивания (непрерывное или периодическое) остальные гидрометаллургические операции осуществляются одинаково.

Для сгущения и отстаивания пульпы применяют сгустители (рис. 40) с диаметром чана 9—18 м и центральным приводом пере-гребного механизма, Чан изготовляют из деревянных клепок, стальных листов или железобетона и футеруют свинцом или кислотостойкой керамикой. Вал перегребного механизма вращается со скоростью 1 оборот в 3—5 мин Пульпу подают в приемный ящик, расположенный в центре сгустителя Сгущенный продукт перегребается от периферии к центру и выпускается через штуцер диаметром 100 мм. Отношение ж:т в сгущенной нейтральной пульпе равно (2/3):1. Осветленный раствор с содержанием твердого не более 5 г/л переливается в кольце вой желоб сгустителя и идет на очистку. Производительность сгустителя нейтральной пульпы колеблется от 2,5 до 3,5 м3 осветленного раствора в сутки с 1 м2 рабочей поверхности, а кислой пульпы достигает 7 м3/м2.

Сгущенную пульпу из сгустителей кислой ветви (a при одностадийном выщелачивании — из «нейтральных» сгустителей) фильтруют на рамных и дисковых вакуум-фильтрах. Элемент рамного вакуум-фильтра схематично показан на рис. 41. Он состоит из рамы, образованной медной трубой диаметром 25 мм с отверстиями Площадь, ограниченная рамой, покрыта с обеих сторон фильтровальной тканью Внутри чехла из ткани размещены рифленые деревянные планки; 10—20 рам объединяют в корзины с общей площадью фильтрации 80—160 м2. Корзину помещают с помощью крана в бункер, наполненный пульпой, непрерывно перемешиваемой воздухом Под действием вакуума раствор проходит через фильтровальную ткань и медные трубы элементов, собирается в коллектор корзины и отсасывается далее в сборники. Когда толщина слоя кека на ткани достигнет 30—40 мм, корзину поднимают из бункера без отключения вакуума и кек просушивают воздухом, после чего его отдувают сжатым воздухом в бункер с горячим промывным раствором или водой. Репульпированный кек откачивают из бункера на дисковые вакуум фильтры. Фильтраты из вакуум сборников направляют в чаны нейтрального или кислого выщелачивания

Конструкция дисковых вакуум фильтров (рис. 42) подробно описана в литературе по химической технологии и аппаратам. Небольших габаритов фильтры этого типа, используемые на цинковых заводах, имеют площадь фильтрации от 34 до 51 м2. Вал и распределительная головка фильтра изготовлены из бронзы, диски — из дерева, а корыто освинцовано. Производительность фильтра по цинковым кекам составляет 1—2 т твердого с 1 м2 рабочей поверхности в сутки. Отфильтрованный кек отдувается с дисков воздухом и поступает на дальнейшую переработку.

Верхний слив сгустителей содержит взвесь твердых частиц, для отстаивания которых требуется очень много времени. На отечественных заводах его направляют на очистку без фильтрации, а на зарубежных иногда подвергают фильтрации на фильтр-прессах. Эти же аппараты с площадью фильтрации 40—80 м2 применяют и для фильтрации растворов после очистки от различных примесей

Конструкция фильтр пресса, состоящего из станины, плит и рам (рис. 43), общеизвестна. Для фильтрации цинковых растворов, содержащих медь и трехвалентное железо, применяют деревянные, а нейтральных очищенных растворов сульфата цинка — чугунные плиты и рамы. Сборку, разборку фильтра и снятие осадка с ткани производят вручную. Для облегчения физического труда зажимной винт пресса снабжен гидравлическим или электромеханическим приводом. По мере заполнения рам кеком скорость фильтрации уменьшается. После заполнения фильтр разбирают, кек сбрасывают в бункер Отфильтрованный раствор поступает на дальнейший передел. Производительность фильтра во время рабочего цикла по раствору из сгустителей не превышает 100—300 л/м2 в час.

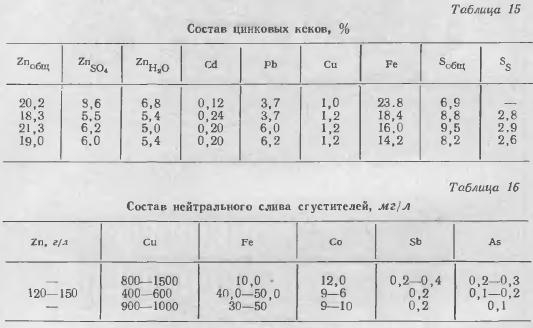

Основными продуктами отделения выщелачивания являются остаток от выщелачивания огарка — так называемые цинковые кеки и нейтральный раствор, требующий дальнейшей очистки Примерные составы их даны в табл. 15 и 16.

В зависимости от состава и крупности обожженного концентрата извлечение цинка в раствор составляет от 88 до 92%, а выход кека колеблется в пределах 20—35% от веса исходного концентрата. При работе на концентратах с высоким содержанием цинка выход кеков наименьший.