1. Числовые характеристики процесса и датчиков.

Мы будем исходить из следующих характеристик технологического процесса и датчиков, типичных для некоторых процессов радиохимического производства.

· Реагенты могут иметь переменную плотность, меняющуюся в пределах от 700 кг/м³ до 1200 кг/м³, типичное значении — 1000 кг/м³.

· Плотность может измениться максимум на 100 кг/м³ за 1 час.

· Измерения снимаются один раз в секунду, т.е. единица дискретного времени — одна секунда.

· Типичное время открывания/закрывания заслонки — 20 секунд.

· Типичная скорость налива — 1 сантиметр в минуту.

· Высота емкости — от 1,5 до 6 метров.

· Шум измерения для каждого датчика — 0,15% от верхнего предела измерения, равного 100 кПа ≈ 10 м водного столба.

2. Настройка фильтра — выбор значений матричных элементов.

2.1. Матрица ковариаций шума измерения.

Элементы матрицы ковариаций шума измерения  определяются характеристиками датчиков. Согласно п.1, шум измерения для каждого из двух датчиков принимается равным 0,15% от верхнего предела, равного 100 кПа, т.е. 150 Па. Два датчика работают независимо друг от друга, поэтому

определяются характеристиками датчиков. Согласно п.1, шум измерения для каждого из двух датчиков принимается равным 0,15% от верхнего предела, равного 100 кПа, т.е. 150 Па. Два датчика работают независимо друг от друга, поэтому  записывается в диагональном виде (16), где

записывается в диагональном виде (16), где  .

.

2.2. Матрица ковариаций шума процесса.

Оценим теперь элементы матрицы  . Как отмечено в п. 3.1 раздела «Фильтр Калмана и его применение к задаче», матрица

. Как отмечено в п. 3.1 раздела «Фильтр Калмана и его применение к задаче», матрица  имеет два ненулевых элемента:

имеет два ненулевых элемента:  и

и  , причем для оценки

, причем для оценки  необходимо знать примерное поведение величины

необходимо знать примерное поведение величины  .

.

Согласно нашему предположению, за 1 час (3600 сек.) плотность может измениться в пределах величины  кг/м³. Шум

кг/м³. Шум  определяет, согласно (4), дискретный аналог второй производной по времени от

определяет, согласно (4), дискретный аналог второй производной по времени от  («ускорение» величины

(«ускорение» величины  ). Если, скажем, в начале процесса скорость изменения

). Если, скажем, в начале процесса скорость изменения  была нулевой (заметим, что именно это мы неявно предполагали в формуле (8), приписав одинаковые значения

была нулевой (заметим, что именно это мы неявно предполагали в формуле (8), приписав одинаковые значения  нулевому и предшествующему, т.е. «минус первому», моментам времени), а через час достигла величины

нулевому и предшествующему, т.е. «минус первому», моментам времени), а через час достигла величины  , то с разумной степенью точности можно оценить среднюю скорость как

, то с разумной степенью точности можно оценить среднюю скорость как  , и тогда получается

, и тогда получается  . Отсюда

. Отсюда  , и мы можем считать, что значения величины

, и мы можем считать, что значения величины  с большой вероятностью попадают в интервал

с большой вероятностью попадают в интервал  , а значения случайной величины

, а значения случайной величины  содержатся тогда в

содержатся тогда в  . Далее, пользуясь правилом трех сигма, можем считать, что

. Далее, пользуясь правилом трех сигма, можем считать, что  и, следовательно,

и, следовательно,  . Итак,

. Итак,  .

.

Далее оценим дисперсию  для шума

для шума  величины

величины  . Как и в случае плотности

. Как и в случае плотности  , шум процесса отвечает за «ускорение» этой величины. Сначала оценим характерное ускорение величины

, шум процесса отвечает за «ускорение» этой величины. Сначала оценим характерное ускорение величины  из следующих соображений. Предполагаем, что типичная скорость налива 1 сантиметр в минуту (

из следующих соображений. Предполагаем, что типичная скорость налива 1 сантиметр в минуту ( м/с) и обычно почти постоянна, но может меняться при открывании или закрывании вентиля приблизительно от нуля до этой величины или, наоборот, в течение 20 секунд. Таким образом, наибольшее ускорение величины

м/с) и обычно почти постоянна, но может меняться при открывании или закрывании вентиля приблизительно от нуля до этой величины или, наоборот, в течение 20 секунд. Таким образом, наибольшее ускорение величины  есть

есть  , и имеет смысл принять, исходя из правила трех сигма, что наиболее характерное значение этого ускорения в три раза меньше максимальной величины, т.е. равно 0,000003. Заметим, что это «ускорение», строго говоря, не представляет собой нормально распределенной величины, тем не менее, фильтр Калмана, как показывает опыт его применения в технических задачах, работает успешно и в этой ситуации.

, и имеет смысл принять, исходя из правила трех сигма, что наиболее характерное значение этого ускорения в три раза меньше максимальной величины, т.е. равно 0,000003. Заметим, что это «ускорение», строго говоря, не представляет собой нормально распределенной величины, тем не менее, фильтр Калмана, как показывает опыт его применения в технических задачах, работает успешно и в этой ситуации.

Теперь мы можем оценить дисперсию  как «характерное ускорение» величины

как «характерное ускорение» величины  . Подставляя в (15) характерные значения величин

. Подставляя в (15) характерные значения величин  и

и  , а также скоростей и ускорений их изменения, получаем следующую примерную оценку:

, а также скоростей и ускорений их изменения, получаем следующую примерную оценку:

.

.

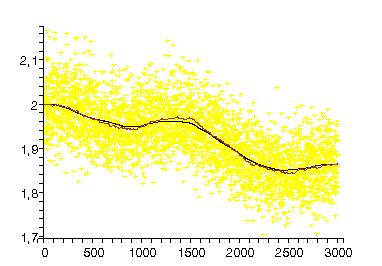

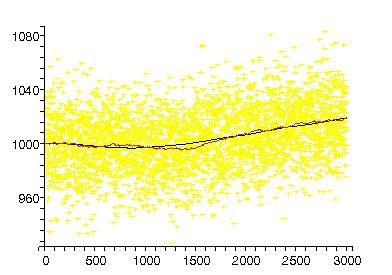

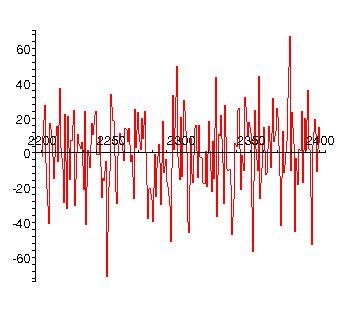

3. Результаты численного моделирования.

Мы моделируем величины  и

и  как случайные величины, удовлетворяющие уравнению (4). Значения всех характеристик случайных процессов мы берем соответствующие настройкам фильтра (отметим, тем не менее, что фильтр Калмана хорошо работает и в том случае, когда характеристики шумов отличаются от ожидаемых). На рисунках 1 и 2 показаны графики величин

как случайные величины, удовлетворяющие уравнению (4). Значения всех характеристик случайных процессов мы берем соответствующие настройкам фильтра (отметим, тем не менее, что фильтр Калмана хорошо работает и в том случае, когда характеристики шумов отличаются от ожидаемых). На рисунках 1 и 2 показаны графики величин  и

и  в этом случае. На рисунках многочисленные «разбросанные» точки показывают зашумленные результаты измерения величин

в этом случае. На рисунках многочисленные «разбросанные» точки показывают зашумленные результаты измерения величин  и

и  . Две практически совпадающие линии – это реальный ход процесса и результат работы фильтра.

. Две практически совпадающие линии – это реальный ход процесса и результат работы фильтра.

Рисунок 1

Рисунок 2

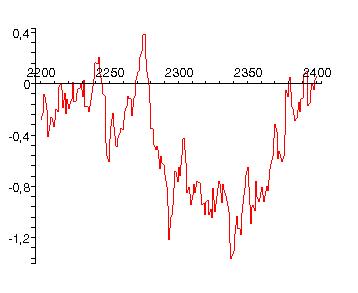

Из рисунков 1 и 2 видна высокая эффективность фильтрации. Чтобы ее увидеть еще точнее, на рисунке 3 показана разность между реальным ходом процесса изменения плотности  и необработанными данными измерения, а на рисунке 4 – между реальным и полученным в результате работы фильтра Калмана. Для крупного плана на рисунках 3 и 4 выбран участок времени 2200 – 2400 сек.

и необработанными данными измерения, а на рисунке 4 – между реальным и полученным в результате работы фильтра Калмана. Для крупного плана на рисунках 3 и 4 выбран участок времени 2200 – 2400 сек.

Рисунок 3

Рисунок 4

Таким образом, моделирование показывает, что, во-первых, стохастические уравнения (4) обеспечивают довольно реалистичный характер изменения уровня и плотности рабочей среды. Во-вторых, «интеллектуализация» измерительной системы с помощью фильтра Калмана приводит к резкому (более чем на порядок) повышению точности измерения.

Литература

1. Бобровников Г. Н., Катков А. Г. Методы измерения уровня. — М.: Машиностроение, 1977.

2. Пат. 2133023 РФ / Живописцев В. А. и др. // Изобретения. — 1999. — № 19.

3. Grewal M. S., Andrews A. P. Kalman filtering: Theory and practice. — Wiley-Interscience, 2001.

4. Бриндли К. Измерительные преобразователи. Справочное пособие / Перевод с английского под редакцией Е.И. Сычева. — М.: Энергоатомиздат, 1991.