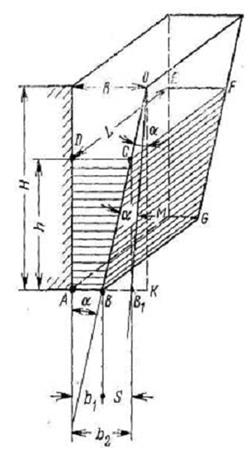

При отходе подвижной щеки дробленый продукт из камеры дробления щековой дробилки под действием силы тяжести свободно выпадает вниз через выходную щель. На рисунке 1.5 представлена расчетная схема камеры дробления щековой дробилки.

При каждом качании щеки могут выпасть только куски, находящиеся ниже плоскости CD, на горизонте которой ширина камеры дробления и момент окончания рабочего хода равна ширине выходной щели при максимальном отходе подвижной щеки.

Время отхода подвижной щеки должно быть достаточным для того, чтобы куски с горизонта верхней плоскости CD, расположенной на высоте h от горизонта разгрузочного отверстия, успели пройти это расстояние, падая под действием силы тяжести. [7]

Рисунок 1.5 – Расчетная схема камеры дробления

Время отхода подвижной щеки равно времени половины оборота вала:

где n – частота вращения коленчатого вала, об/мин.

То же время t находим из условия свободного падения кусков на высоту h:

где g – ускорение свободного падения, м/с2.

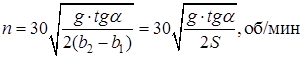

Используя вышеописанные уравнения найдем n:

Высоту h находим из прямоугольного треугольника BB 1 C:

Подставляя ее в выражение для n, получаем:

где α – угол захвата;

b 1 – минимальная ширина выходной щели, м;

b 2 – максимальная ширина выходной щели, м;

S – длина хода (размах) подвижной щеки у разгрузочного отверстия, м.

Частота вращения эксцентрикового вала, определяемая по этой формуле, при принятых допущениях соответствует максимальной и поэтому называется наивыгоднейшей.

Выразив геометрические размеры камеры дробления в долях B ширины приемного отверстия, получим:

где B – ширина приемного отверстия, м.

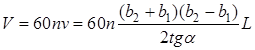

Производительность

Принимаем объем дробленого продукта, выпадающего за один оборот вала дробилки, работающей с наивыгоднейшей частотой вращения, равным объему призмы ABCDEFGM

|

|

Площадь трапеции ABCD основания призмы:

Объем призмы:

где L – длина камеры дробления, м.

Объемная производительность дробилки:

Массовая производительность дробилки:

где Q – производительность дробилки, т/ч;

k – коэффициент разрыхления материала при выходе из дробилки; k=0,5÷0,6

δ – плотность материала, т/м3.

Если выбранный по куску типоразмер дробилки не обеспечивает заданную производительность, то сравнивают варианты установки двух дробилок или одной следующего большего типоразмера.

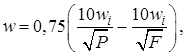

Потребная энергия для дробления 1 т рассчитывается по формуле:

где wi – индекс работы, кВт⋅ч/т;

P – крупность готового продукта, соответствующая ситу, через которое проходит 80 % материала (принимается применительно к размеру выпускной щели дробилки), мкм;

F – крупность исходного материала, соответствующая ситу, через которое проходят 80 % материала (в расчетах принимается F = (0,5÷0,67) В), мкм; В – ширина загрузочного отверстия дробилки.

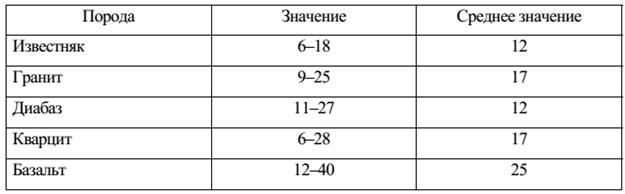

Таблица 1.1 – Индекс работы wi для некоторых пород

Весьма мягкие породы имеют индекс работы ниже 9, а весьма крепкие больше 26.

Потребная мощность электродвигателя:

Выбирается ближайший больший по мощности электродвигатель.

Если рассчитанная мощность электродвигателя превышает максимальную мощность (заводскую), то дробилка не подходит.

Следует или изменить условия дробления, например, увеличить размер выпускной щели и изменить крупность продукта дробилки Р, или выбрать дробилку следующего большего типоразмера. [7]

|

|