ЛАБОРАТОРНЫЙ ПРАКТИКУМ

Лабораторная работа № 1

Дефектация блока цилиндров двигателя и гильз

Цель работы:

1. Изучить технические условия на дефектацию бликов и гильз цилиндров.

2. Ознакомиться с устройством измерительных приборов, оснастки и методами измерений.

3. Приобрести навыки по дефектовке блоков цилиндров и гильз. Задание:

1. Подготовить исходные данные для дефектовки деталей.

2. Определить техническое состояние деталей.

3. Произвести сортировку деталей по результатам контроля.

4. Назначить способ ремонта детали.

5. Оформить отчет о результатах работы.

Оснащение рабочего места: лупа четырехкратного увеличения; резьбовая калибр-пробка М II6Н; калибр-пробка НЕ 25,04 мм; индикаторный нутромер НИ 1850 (ГОСТ 86882); штангенциркуль ШЦп2500,05 (ГОСТ 16689); микрометр МК 100 (ГОСТ 438187); индикаторный нутромер НИ 100160

(ГОСТ 86287); линейка 200 мм; блок цилиндров и гильзы.

Общие сведения

В двигателях ВАЗ цилиндрами служат отверстия в блоке. В двигателях УМЗ421 и его модификациях, ЗМЗ406, ЗМЗ409 установлены чугунные влитые в материал блока цилиндров гильзы сухого типа, т. е. несъемные. У двигателей ЗИЛ, КамАЗ, ЯМЗ и др. цилиндрами являются сменные гильзы. Для повышения износостойкости цилиндров в верхней части в них запрессованы короткие гильзы вставки из легированного чугуна (нирезиста). Блоки цилиндров изготавливаются из чугуна СЧ 18, СЧ 15, СЧ 24, алюминиевых сплавов АЛ4 и АЛ9.

Блоки цилиндров могут иметь (см. рис. 12) механические повреждения (трещины, обломы, пробоины, обломы болтов и шпилек, срыв резьбы и др.), коробление, износ посадочных отверстий под подшипники и втулки, износ рабочих поверхностей с подвижными посадками, повреждение резьбы. Блок цилиндров в значительной степени определяет надежность работы двигателя, так как поверхности блока связаны между собой высокими требованиями по точности взаимного расположения.

Точность обработки блоков характеризуют следующие данные:

- точность отверстий под вкладыши коренных подшипников коленчатого вала и под шейки распределительного вала по 7-му квалитету;

- конусность и овальность этих отверстий по всей длине блока допускается в пределах 5070 % поля допуска на отверстие;

- отклонение от перпендикулярности осей цилиндров к оси коленчатого вала не более 0,03 0,07 мм на всю длину блока;

- отклонение от параллельности осей отверстий под коленчатый и распределительный валы не более 0,080,15 мм на всю длину блока;

- неплоскостность верхней и нижней плоскостей не более 0,02 0,08 мм на длине 100 мм, переднего и заднего торцев не более 0,08 0,12 мм на всю длину блока.

7

7

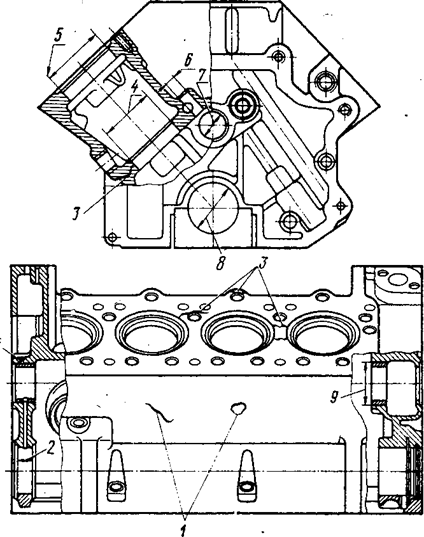

Рис. 12. Основные дефекты блока цилиндров на примере двигателя ЗИЛ-130

1 пробоины на стенках рубашки охлаждения или картера; 2 износ торцов первого коренного подшипника; 3 трещины и отколы; 4 износ нижнего посадочного отверстия

под гильзу; 5 износ верхнего посадочного отверстия под гильзу; 6 износ отверстий под толкатели; 7 износ отверстий во втулках под опорные шейки распределительного вала;

8 износ гнезд вкладышей коренных подшипников и их несоосность; 9 износ отверстий под втулки распределительного вала

Появление указанных ранее дефектов, а также деформация и износ рабочих поверхностей вызывают следующие отказы, повреждения и нарушения:

- течь воды через наружные стенки блока и попадание воды в поддон картера;

- течь масла через крайние коренные подшипники и через соединение поддон и картера блока;

- схватывание рабочих поверхностей поршня и гильзы;

- повышенный износ деталей цилиндропоршневой группы;

- кавитационное разрушение гильз;

- залегание колец;

- падение мощности двигателя и неравномерность его работы, повышенный износ и схватывание рабочих поверхностей коренных подшипников, выкрашивание антифрикционного слоя вкладышей, поломка коленчатого вала;

- повышенный шум и вибрации двигателя;

- увеличение расхода топлива и масла; падение давления масла в двигателе и др.

Гильзы цилиндров двигателей ЯМЗ и КамАЗ-740 изготавливают из специального чугуна (НRС 4250 и НRС 4550 соответственно).

Основные дефекты гильз:

- износ зеркала цилиндра, который выражается в увеличении диаметра

(изн. до 0,15 мм) и сопровождается искажением геометрической формы, в результате износ цилиндра по длине приобретает форму неправильного конуса (кон. до 0,2 мм), а по диаметру − овала (нецил. до 0,12 мм);

- износ, изменение формы и взаимного расположения верхнего и нижнего установочных поясков относительно оси цилиндра;

- сколы и трещины любого размера и расположения;

- отложения накипи на поверхности, омываемой охлаждающей жидкостью, и на поверхности посадочных поясков;

- коробление, отколы, глубокие задиры или потеря натяга нирезистовой вставки гильзы.

Износы, механические и коррозионные повреждения устраняют обработкой детали под ремонтный размер (РР) или постановкой дополнительных ремонтных деталей (ДРД), заваркой, а также синтетическими материалами. Деформации различного характера устраняют слесарномеханической обработкой. Ремонтные размеры цилиндров устанавливаются заводомизготовителем и под них выпускаются поршни и кольца ремонтных размеров, которые приведены в табл. 2. Гильзы цилиндров двигателей КамАЗ-740 восстанавливают только под номинальный размер, так как поршни ремонтного размера не выпускаются. Восстанавливать гильзы можно пластинированием, т. е. установкой вставок, изготовленных из стальной ленты У8А, У10А или 65Г; наплавкой внутренней поверхности порошковой проволокой ППАН1240; индукционной центробежной наплавкой порошковой шихтой; термопластическим обжатием с использованием нагрева ТВЧ и др.

Таблица 2

| Марка двигателя | Номинальный диаметр, мм | Ремонтные размеры, мм | ||

| I | II | III | ||

| ВАЗ2108 | 76,0+0,01 | 76,2+0,01 | 76,4+0,01 | 76,6+0,01 |

| ЗМЗ24, ЗМЗ53 | 92,0+0,06 | 92,5+0,06 | 93,0+0,06 | 93,5+0,06 |

| ЗИЛ130 | 100,0+0,06 | 100,5+0,06 | 101,0+0,06 | 101,5+0,06 |

| ЯМЗ238 | 130,0+0,06 | 130,5+0,06 | - | - |

| КамАЗ740 | 120,0+0,03 | - | - | - |

Технические условия на расточку цилиндров двигателей. Поверхность зеркала цилиндра должна быть гладкой; допускаются заметные на глаз мелкие риски от резца. Шероховатость поверхности Ra= 1,251,0 мкм. Овальность и конусность расточенного цилиндра не должна превышать 0,020,03 мкм. После расточки цилиндры хонингуются.

Порядок выполнения работы

1. Осмотреть и визуально установить дефекты блока или гильз цилиндров (см. рис. 12).

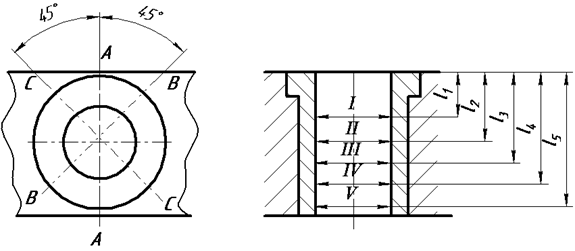

2. Замерить внутренний диаметр цилиндров согласно схеме замера (см. рис. 2) и полученные результаты занести в табл. 3. Чтобы замерить абсолютный износ цилиндра по диаметру необходимо индикаторный нутромер настроить на «0» по микрометру. Натяг индикатора должен быть 0,5 1,0 мм. Настроенный по микрометру нутромер осторожно вводят в цилиндр и производят измерения в плоскостях и поясах, указанных на рис. 13. При введении измерительной головки индикаторного нутромера в цилиндр во избежание повреждения измерительного стержня его следует отжать рукой и освободить только тогда, когда вся измерительная головка будет находиться в цилиндре.

Рис. 13. Схема замера цилиндра:

l 1 = 15 мм; l 2 = 45 мм; l 3 = 75 мм; l 4 = 100 мм; l 5 = 135 мм

Таблица 3

| Номер цилиндра | Пояса замера | Результаты замеров в направлении | Отклонение размера и формы | |||

| АА | ВВ | СС | DD | |||

| 1-й | I II III IV V | изн. mах = кон. mах = нецил. mах = | ||||

| 2-й … | I II III … | изн. mах = кон. mах = нецил. mах = |

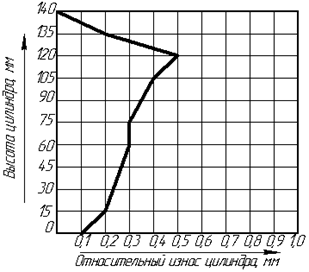

3. Для одного из цилиндров (наиболее изношенного) определить износ в 10 поясах (расстояние между поясами замеров 15 мм) и построить график износа по длине цилиндра (см. рис. 14).

Рис. 14. Пример построения графика износа цилиндра

4. По указанию преподавателя выполнить контрольные замеры других элементов блока или гильзы цилиндра.

5. Пользуясь приведенной ниже методикой, определить ряд ремонтных размеров для цилиндров.

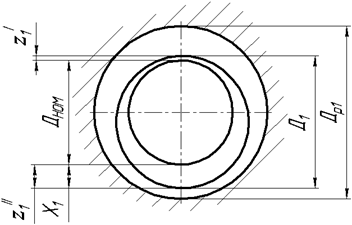

6. На рис. 15 представлена расчетная схема определения ремонтного размера цилиндра. Цилиндры, имея номинальный размер Дном, после определенного пробега износились до размера Д1; износ неравномерный: с одной стороны меньший (z׀1), с другой больший (z׀׀1). Наибольший износ цилиндра (z׀׀1) является предельно допустимым и далее его эксплуатировать нельзя.

Рис. 15. Схема к расчету ремонтных размеров цилиндра

Изношенные цилиндры можно отремонтировать под ремонтный размер (РР) Др1 увеличенный от Дном. При обработке под РР необходимо учитывать припуск на обработку Х1. Он нужен для того, чтобы цилиндрам придать правильную геометрическую форму расточкой с последующим хонингованием. Тогда ремонтный размер цилиндров:

Др1 Дном 2(z1" Х1).

Но при дефектовке цилиндров трудно замерить z1”, значительно проще замерить диаметр Д1. Тогда общий износ цилиндра:

z1 Д1 Дном z1' z1".

"

z 1 , то Если введем коэффициент неравномерности износа цилиндра z1

z1" z1.

Пределы для коэффициента неравномерности: при равномерном износе

"

z1' z1"; z1 2z1"; z 1 " 0,5; при одностороннем износе z1' 0 и z1 z1"; 2z1

"

z 1 1. Таким образом, 0,5 1,0.

"

z1

Изучая износ цилиндров, определяют среднее значение коэффициента неравномерности для данной конструкции. Тогда ремонтный размер цилиндров Др1 Дном 2(z1 Х1). Величину 0 2(z1 Х1)принято называть ремонтным интервалом цилиндров.

При назначении величины припуска Х1 нужно учитывать вид обработки (растачивание и хонингование); деформацию детали при ее закреплении. Для определения количества ремонтных размеров цилиндра используют значение максимального диаметра Дmax, т. е. максимально допустимый размер отверстия, исходя из конструктивных размеров блока цилиндров или гильзы.

Он же, в свою очередь, будет последним ремонтным размером.

Тогда количество ремонтных размеров nД max -Д min и ряд ремонтных

0

размеров Др1 Дном 0; Др1 Дном 20; Др1 Дном n0.

Пользуясь этой методикой, заводыизготовители назначают ремонтные размеры конкретных моделей двигателей (см. табл. 2).

Определить ряд ремонтных размеров для конкретной модели двигателя, используя значения для УАЗ417 (ЗМЗ402): Дном = 92+0,06 мм; z1 взять по результатам измерений; = 0,75; Х1 = 0,15 мм; Дmax = 93,5+0.06мм.

7. По результатам замеров, используя данные табл. 1, назначить ремонтные размеры для цилиндров.

8. Предложить технологию восстановления цилиндров под РР и под номинальный размер.

9. Составить отчет по выполненной работе. Отчет должен содержать следующие данные:

а) характеристику контролируемой детали заносят в табл. 4;

Таблица 4

| Наименование детали, номер по каталогу | Материал детали | Термическая обработка | Твердость зеркала цилиндра |

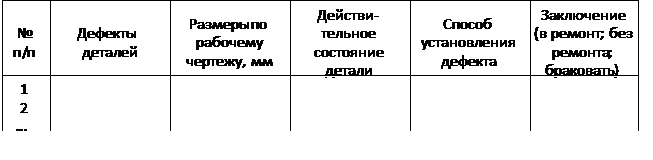

б) результаты изучения ТУ на дефектацию и полученные результаты записать в виде табл. 5;

Таблица 5

в) схему замера цилиндров, результаты замеров табл. 2 (размеры, износ,

овальность, конусность);

г) график износа одного из цилиндров по образующей;

д) результаты расчета ряда ремонтных размеров;

е) заключение по результатам дефектации и рекомендации по устранению

дефектов.

https://mehanik-ua.ru/lektsii-po-remontu-mashin/1014-tekhnologiya-remonta-dvigatelej-vnutrennego-sgoraniya.html

https://krutimotor.ru/remont-i-vosstanovlenie-bloka-tsilindrov/

https://www.youtube.com/watch?v=SYkhCUU3kfg

Контрольные вопросы и задания

1. Перечислите конструктивные элементы блока цилиндров и гильзы, подлежащие дефектация.

2. Что учитывается при назначении ремонтных размеров?

3. Физическая сущность и механизм изнашивания цилиндра.

4. Стандартизованные и свободные ремонтные размеры, их сущность и область применения.

5. Какой инструмент применяется при дефектации ЦПГ.

6. Правила Т Б при проведении диагностических работ с ЦПГ.