Винтовой забойный двигатель (сокращенно – ВЗД), он же: гидравлический забойный двигатель (сокращенно – ГЗД) – представляет собой объемный роторный гидравлический механизм преобразующий давление нагнетаемой в полость статора жидкости (буровой раствор) во вращательное движение выходного вала.

Конструктивно винтовой забойный двигатель (взд) состоит из силовой секции (другое название - рабочая пара) и шпиндельной секции. Вырабатываемый на роторе рабочей пары (другое название - силовая секция) крутящий момент посредством гибкого вала (торсиона) или шарнирного соединения (кардана) передается на вал шпиндельной секции и соответственно на долото ВЗД.

Винтовые забойные двигатели (гидравлические забойные двигатели) классифицируются по типу применения: для ремонтно-восстановительных работ (двигатели прямого исполнения наружным диаметром 43..- 127 мм), для бурения вертикальных скважин (двигатели прямого исполнения наружным диаметром 240..-172 мм), для наклонно-направленного и горизонтального бурения (двигатели искривленной компоновки наружным диаметром 76.. - 240 мм).

Винтовые забойные двигатели, или ВЗД, являются одним из направления нашей деятельности. Нашим предприятием на сегодня освоен выпуск двигателей применяемых для капитального ремонта скважин (КРС) (76, 88, 106, 127 габарита), для вертикального и наклонно-направленного бурения (76, 95-98, 106, 120-127, 172-178, 195, 240 габарита), а также силовых секций с активной частью до 5500мм.

Особенности производимых нами винтовых забойных двигателей

Наши гидравлические винтовые забойные двигатели (ВЗД) подразделены на две линейки:

- двигатели прямого исполнения - для капитального ремонта скважин (габаритом 43, 55, 63, 76, 88, 106, 127 мм) и бурения вертикальных скважин (габаритом 178, 195, 240 мм);

- двигатели с регулятором угла для наклонно-направленного бурения и горизонтального бурения (габаритом 76, 98, 106, 120, 127, 178, 195, 240 мм).

Двигатели для капитального ремонта скважин – недорогие, простые и надежные двигатели с торсионной трансмиссией и резинометаллическими опорами.

Двигатели для бурения оснащены ловильными (противоаварийными) узлами исключающими оставление деталей двигателя на забое в случае аварий. Шпиндельные секции двигателей для наклонно-направленного и горизонтального бурения оснащены надежными твердосплавными радиальными опорами и осевыми подшипниками повышенной грузоподъемности. Максимальное приближение к долоту нижней опоры и минимальная длина нижнего плеча (расстояние от вала шпинделя до точки искривления) улучшают управление двигателем при горизонтальном и направленном бурении.

По заказу двигатели могут комплектоваться необходимым перечнем ЗиП, а также фильтрами-шламоуловителями, центраторами, калибраторами, переливными и обратными клапанами.

Обозначение выпускаемых ВЗД

Например: Д-106.2000.78-100

Двигатель тип «Д» – двигатель в прямом исполнении, предназначен для бурения и капитального ремонта вертикальных скважин.

Двигатель тип "ДО" – двигатель-отклонитель с жестким кривым переводником (нерегулируемым углом искривления шпиндельной) секции для бурения наклонно-направленных скважин.

Двигатель тип "ДР" - двигатель с регулятором угла (регулируемым углом искривления шпиндельной секции) для бурения наклонно-направленных скважин.

.106 – наружный диаметр (габарит) двигателя в мм

.2000 – длина активной части статора в мм

.78 – заходность (7/8)

- 100 – осевой шаг статора.

Секция двигательная

Секция двигательная, она же: силовая секция (power section), секция рабочих органов, рабочая пара – силовой компонент винтового забойного двигателя задающий его основные энергетические характеристики (момент силы на выходном валу, частоту вращения вала шпинделя, мощность и КПД).

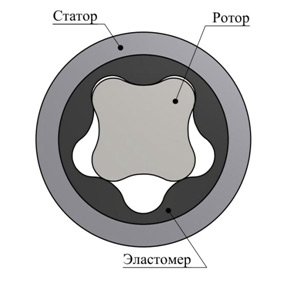

Секция двигательная (рабочая пара) представляет собой объемный роторный гидравлический механизм (винтовой героторный механизм), элементами рабочих органов которого являются статор и ротор. Статор имеет эластичную обкладку с внутренней винтовой поверхностью образующий полости камер высокого и низкого давления. Ротор – металлический винт с износостойкой поверхностью, через который крутящий момент передается исполнительному механизму (валу шпиндельной секции двигателя). При циркуляции жидкости подаваемой насосом в рабочую область статора под действием перепада давления на роторе вырабатывается крутящий момент.

Рабочая пара

«Рабочая пара» гидравлического винтового забойного двигателя (сокращенно: ГЗД или ВЗД) – это одно из названий двигательной секции ВЗД. Можно даже с уверенностью сказать, что это самое популярное «народное» название двигательной секции среди отечественных нефтяников. Рабочая пара (она же двигательная секция, силовая секция, секция рабочих органов, «power section», турбинная секция, винтовая пара) – это основной узел двигателя, где гидравлическая энергия потока рабочей жидкости передается в механическую, генерируя крутящий момент.

Основных элементов двигательной секции (рабочей пары) два, т. е. пара: статор и ротор. Обкладка статора – эластомер (специальная резина устойчивая к абразивному воздействию и работоспособная в среде бурового раствора) определенного винтового профиля. Ротор (изготавливается из легированной стали с износоустойчивым покрытием) – ответная часть статора аналогичного профиля с числом зубьев меньшим на один, чем у статора. Профиль рабочей пары – это то, что задает энергетические характеристики ВЗД.

Пара ротор-статор изготавливается с определенным натягом зубчатого зацепления ротор-статор. Значение натяга зависит от диаметральных и осевых размеров рабочей пары, свойств рабочей жидкости (бурового и промывочного растворов), забойной температуры, свойств эластомера статора и оказывает существенное влияние на энергетические и ресурсные характеристики двигателя.

Рабочая пара – это сердце ВЗД, задающее основные энергетические параметры забойного двигателя, а также его ресурс и межремонтный период (МРП).

К основным энергетическим характеристикам рабочей пары относятся: обороты, момент и мощность.Теоретические энергетические характеристики задаются с помощью геометрии профиля секции: диаметр секции, координаты винтового профиля, длина активной части (часть статора, где непосредственно создается крутящий момент – винтовая часть ротора и статора), число шагов винтового зуба статора, количество зубьев пары ротор-статор.Фактические энергетические характеристики рабочей пары (реальные характеристики двигательной секции после её изготовления) могут отличаться от теоретических в несколько раз. Это связано с погрешностью изготовления основных элементов пары: ротор-статор. Ротор рабочей пары, а также пресс-форма статора – сложное изделие, чистота и точность изготовления которого, оказывают существенное влияние на рабочие характеристики двигателя.

Для рабочих пар малогабаритных двигателей, применяемых при капитальном ремонте скважин (наружный диаметр статора 43-127 мм и длина активной части до 2000мм), МРП, как правило, составляет от 30 до 100 часов наработки (общий ресурс 300 мото-часов).

Рабочие пары, которые используются в бурении (габарит 106 – 240мм, длина активной части статора от 3000 мм и выше) отличаются большей ресурсностью – МРП таких ВЗД и двигательных секций уже составляет минимум 200 мото-часов, а общий ресурс доходит до 600 и более часов наработки. Это достигается за счет увеличения длины активной части статора, применения более износоустойчивых материалов и деталей двигателя (более качественные материалы эластомера и ротора, применение твердосплавных радиальных опор и осевых подшипников повышенной грузоподъемности).

Но, даже идеально изготовлена рабочая пара (с полученными идеальными энергетическими характеристиками) не гарантирует стопроцентный результат при проведении бурильных работ - всё может быть перечеркнуто неправильными условиями эксплуатации. Есть ряд определенных факторов, которые отрицательно влияют, как на рабочие характеристики винтовой пары, так и на весь забойный двигатель в целом.

К факторам, негативно влияющим на ресурс рабочей пары (двигательной секции), относятся:

- низкая степень очистки рабочей жидкости;

- химический состав рабочей жидкости, не соответствующий применяемому виду эластомера (высокое содержание нефти, соли, хлорид-ионов, применение азотосодержащих и кислотосодержащих растворов);

- не соответствие температуры на забое типу эластомера статора рабочей пары (двигательной секции);

- запуск при минусовой температуре без предварительного прогрева двигательной секции;

- превышение рабочих режимов бурения (постоянная работа на максимальных режимах и превышение их);

- применение рабочей пары с фактическим натягом зацепления ротор-статор несоответствующим внутрискважинной температуре.

Секция рабочих органов

Секция рабочих органов – это одно из названий двигательной секции ВЗД (она же рабочая пара, двигательная секция, силовая секция, турбинная секция, «power section», винтовая пара).

Шпиндельная секция

Шпиндельная секция (шпиндель) – второй основной узел ВЗД, передающий крутящий момент и осевую нагрузку силовой секции (рабочей пары) на породоразрушающий (аварийный) инструмент, используемый при бурении или проведении аварийных работ. Шпиндель воспринимает реакцию забоя и гидравлическую осевую нагрузку, действующие в рабочей паре, радиальные нагрузки от долот и трансмиссии.

По конструктивному исполнению шпиндельные секции бывают двух типов:

- открытые - рабочие детали (узлы трения) смазываются и охлаждаются рабочей жидкостью;

- маслонаполненные - герметизированный шпиндель, рабочие детали (узлы трения) которого находятся в масляной ванне с избыточным давлением на 10-20 атм., превышающим давление окружающей среды.

В двигателях, серийно изготавливаемых в России, применяются шпиндельные секции открытого типа.

Шпиндель состоит из следующих элементов:

- корпус

- вал

- осевая и радиальные опоры.

Вращение ротора двигательной секции через элементы трансмиссии (карданный вал или торсион) передается на вал шпиндельной секции. Осевые и радиальные опоры служат для восприятия осевых и радиальных нагрузок шпинделя и являются основными быстроизнашиваемыми расходными элементами секции.

Регулятор угла

Cпециальный узел ВЗД, представляющий собой сложный механизм искривления (изменения), на заданный диапазон углов, оси перекоса ВЗД относительно нижней части бурильной колонны.

Конструктивно регулятор состоит из двух переводников (верхнего и нижнего), сердечника и зубчатой муфты, которая в целях повышения износоустойчивости армирована твердосплавными зубками.

Коэффициент сближения рассчитывается при анализе расстояния эллипсов неопределенности скважин.

Коэффициент расхождения применяется для определения дистанции между стволами двух скважин и вероятности пересечения стволов двух соседних скважин.

Если коэффициент расхождения:

Коэффициент сближения рассчитывается при анализе расстояния эллипсов неопределенности скважин.

Коэффициент расхождения применяется для определения дистанции между стволами двух скважин и вероятности пересечения стволов двух соседних скважин.

Если коэффициент расхождения: