МДК0201 Теплотехническое оборудование. Занятие №4.

Стекло, как ни один другой материал, поддается самым разнообразным способам формования. Его можно отливать в форму, штамповать, прессовать, прокатывать, вытягивать из него нити, выдувать. Процессы горячего формования стеклоизделий существенно зависят от вязкости и поверхностного натяжения стекла. Каждому способу формования соответствует своя вязкость стекломассы. Это достигается подбором соответствующих составов масс и температур формования. Форму изделий закрепляют дальнейшим увеличением вязкости стекла путем снижения его температуры до значений, при которых отформованные изделия утрачивают признаки текучести. В процессе выдувания изделий вязкость играет роль автоматического регулятора равномерности толщины стенок выдуваемых изделий.

Поверхностное натяжение стекла при формовании изделий выступает как фактор формообразования. Особенно это относится к выдуванию, когда на конце стеклодувной трубки образуется «баночка» (небольшой толстостенный пузырек) из стекломассы, являющаяся заготовкой для последующего изготовления самых разнообразных изделий.

Стеклянные изделия формуют либо без участия формующих поверхностей (свободно), либо в формах. Из группы стеклянных бытовых товаров свободным формованием обычно получают художественно-декоративные изделия, некоторые виды посудных изделий сувенирного и подарочного назначения. Такие изделия называют гутенскими (гутенской работы). Они, как правило, имеют чистую гладкую поверхность, которую трудно получить с помощью механической или химической обработки из-за сложной конфигурации и большого числа прилепных, приставных деталей.

Состояние поверхности изделий, выработанных в формах, во многом зависит от качества форм. Важно, чтобы стекло при формовании не прилипало к формующим поверхностям, не переохлаждалось ими, так как это вызывает дефекты стекло- изделий.

Основными методами формования стеклянной посуды являются: выдувание, прессование, прессовыдувание, сочленение.

Формование выдуванием заключается в том, что порцию стекла раздувают воздухом под давлением ручным или механизированным способом. При ручном выдувании основным инструментом служит металлическая стеклодувная трубка с насаженным на нее резиновым баллоном. Там, где насажен баллон, имеются просверленные отверстия. Нагнетание воздуха при выдувании производится сжиманием и расжиманием баллона. Техника выдувания изделий с помощью стеклодувной трубки состоит в следующем: вращая трубку, на ее уголщенный конец набирают небольшое количество стекломассы, закатывают набор на металлической плите или катальнике и раздувают в баночку. Баночку охлаждают, набирают на нее новую порцию стекломассы, набор обрабатывают на катальнике и раздувают в пульку. Форма пульки — вытянутая, грушевидная, напоминающая по очертаниям будущее изделие. Оформляя пульку, мастер вращает трубку, то опуская ее вниз, то поднимая вверх, то раскачивая по горизонтали, благодаря чему достигается равномерное распределение стекломассы в стенках и дне будущего изделия.

Окончательное выдувание изделия происходит в неразъемных или разъемных формах в зависимости от сложности изделия. По такой схеме формуют салатники, сахарницы, блюдца и др. Изделия более сложной конструкции — кувшины, графины, фужеры, рюмки, вазы на ножке и т.п. — требуют дополнительных операций — оформления горла, приставки ручек, ножек, подставок. По окончании выдувания изделие извлекают из формы и отделяют от стеклодувной трубки.

Механизированный (машинный) способ выдувания позволяет резко повысить производительность труда и снизить себестоимость продукции. Таков, например, вакуум-выдувной способ формования рюмок, бокалов, фужеров. Традиционный трехстадийный процесс (выдувание корпуса, приставка к нему ножки, а затем подставки) здесь заменен одностадийным. Внедрение вакуумного способа позволяет увеличить выработку на одного работника более чем на 50 %. Механизирован также процесс формования чайных и винных стаканов, частично графинов для воды и вина, а также ваз для цветов. Выдувные стаканы изготовляют на автомате ВС-24 или его усовершенствованной модели 2ВС-24. Стекломасса в этом случае набирается непосредственно из ванной печи при помощи черновых вакуумных форм. Набор передается на выдувную трубку, где сначала раздувается и удлиняется пулька (без формы), а затем выдувается изделие (в форме).

Формование изделий прессованием — высокопроизводительный и распространенный способ. Производится преимущественно на специальных полуавтоматах и автоматах, реже вручную. Навеска стекломассы подается в пресс-форму. Стол автомата поворачивается на определенный угол, и форма с навеской стекла подводится под прессующую деталь — пуансон. Под давлением пуансона стекломасса заполняет зазор между ним и пресс-формой. Прикрепленное к пуансону ограничительное кольцо регулирует высоту изделия и оформляет его край. Отпрессованное изделие охлаждается и поддоном выталкивается из формы. Данная технологическая схема накладывает определенные ограничения: прессованные изделия должны иметь цилиндрическую или суживающуюся книзу внутреннюю полость, чтобы пуансон мог свободно выходить из формы по окончании процесса формования; внутренняя полость изделий не может иметь выступов и углублений, чтобы не задерживать движение пуансона. Получение прессованных изделий с высокими и тонкими стенками затруднено, поскольку в процессе формования, особенно при соприкосновении с металлом, стекло быстро твердеет.

Наружная поверхность прессованных изделий обычно имеет разнообразный рисунок, полученный от пресс-формы, однако острота граней и углов всегда несколько сглажена силами поверхностного натяжения стекла.

Формование прессовыдувным способом применяют для ограниченного ассортимента изделий — графинов для воды и вина, судков для специй, тонкостенных стаканов, масленок. Графины, судки, стаканы изготовляются в два приема: вначале выпрессовывается черновая заготовка и оформляется верхний край, затем заготовка помещается в чистовую форму и выдувается окончательно сжатым воздухом. Масленки изготовляют иначе: корпус на тарелке прессуется, крышка выдувается. По толщине стенок, наличию следов от формы, характеру узора прессовыдувные изделия напоминают прессованные, а по сложности конфигурации (кроме масленок) — выдувные.

Формование изделий сочленением как самостоятельный способ изготовления изделий стало производиться недавно. Этим способом вырабатываются изделия на ножке — рюмки, бокалы, фужеры. Сущность его в том, что к выдутому корпусу изделия последовательно прикрепляются тонкая ножка, а затем подставка. Соединяются (сочленяются) эти три части изделия в горячем состоянии. Данный способ формования применяют заводы, не специализирующиеся на производстве сортовой посуды, используя для этого имеющиеся материалы и оборудование. Так, корпус изделия выдувают на тех же автоматах, что и колбы для электрических ламп, для ножки используют стеклянные пустотелые трубки, для подставки — отходы листового стекла.

Следует отметить, что тонкая хрупкая ножка делает сочлененные изделия весьма уязвимыми в процессе транспортирования и менее долговечными на стадии эксплуатации.

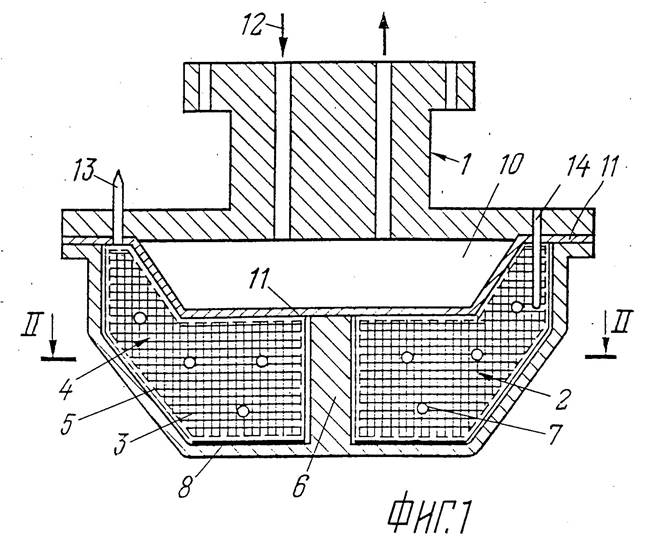

Предлагаемое устройство содержит формующее оборудование, включающее, по меньшей мере, один формующий элемент, например, пуансон с герметичной полостью, на внутренней поверхности которого размещен слой коррозионно-жаростойкого пористого материала (сетка), а в полости размещен материал, способный к интенсивному парообразованию при температуре формования. При этом имеется приспособление для вакуумирования полости и приспособление для терморегуляции материала, сообщенное с источником хладагента и представляющее собой камеру, образованную в верхней части формующего элемента. При этом герметичная полость разделена на секции посредством, по меньшей мере, одной вертикальной перегородки, выполненной из, по меньшей мере, одного слоя коррозионно-жаростойкого пористого материала (сетки) и имеющей сквозные отверстия, сообщающие секции. 7 з.п. ф-лы, 6 ил.

1. Устройство для формования изделий из стекла, содержащее формующее оборудование, включающее по меньшей мере один формующий элемент с герметичной полостью, на внутренней поверхности которого размещен слой коррозионно-жаростойкого пористого материала, в полости размещен материал, способный к интенсивному парообразованию при температуре формования, в количестве, несколько превышающем необходимое для заполнения полости насыщенными парами этого материала и пропитывания им слоя коррозионно-жаростойкого пористого материала, а в стенке этого формующего элемента установлен штуцер для вакуумирования полости формующего элемента и подачи в нее материала, способного к интенсивному парообразованию в процессе формования, при этом имеет приспособление для терморегуляции материала, размещенного в этой полости, сообщенное с источником хладагента, отличающееся тем, что герметичная полость формующего элемента разделена на секции посредством по меньшей мере одной вертикальной перегородки, жестко закрепленнной в полости формующего элемента, выполненной из по меньшей мере одного слоя коррозионно-жаростойкого пористого материала и имеющей сквозные отверстия, сообщающие эти секции, при этом приспособление для терморегуляции материала, способного к интенсивному парообразованию при температуре формования, представляет собой камеру, образованную в верхней части формующего элемента.

2. Устройство по п.1, отличающееся тем, что по меньшей мере одна вертикальная перегородка разделяет полость формующего элемента на по существу одинаковые по величине секции.

3. Устройство по пп.1 и 2, отличающееся тем, что при разделении герметичной полости формующего элемента на секции посредством по меньшей мере двух вертикальных перегородок в этой полости вертикально установлена и жестко закреплена по меньшей мере одна опорная стойка, на наружной поверхности которой размещен по меньшей мере один слой коррозионно-жаростойкого пористого материала, при этом каждая вертикальная перегородка одним своим концом жестко закреплена на этой стойке.

4. Устройство по пп.1 3, отличающееся тем, что в каждой секции на внутненней поверхности формующего элемента под слоем коррозионно-жаростойкого пористого материала выполнены вертикальные канавки, глубина каждой из которых составляет 1,0 3,0 ее ширины, а шаг между канавками по существу равен ширине канавки.

5. Устройство по пп.1 4, отличающееся тем, что на наружной поверхности опорной стойки под слоем коррозионно-жаростойкого материала выполнены вертикальные канавки, глубина каждой из которых составляет 1,0 3,0 ее ширины, а шаг между канавками по существу равен ширине канавки.

6. Устройство по пп.1 5, отличающееся тем, что камера приспособления для терморегуляции образована в верхней части полости формирующего элемента посредством поперечной перегородки, жестко закрепленной по своей периферии на поверхности формующего элемента.

7. Устройство по пп.1 6, отличающееся тем, что поперечная перегородка выполнена в виде изогнутой пластины, выступающей в своей центральной части в сторону герметичной полости формующего элемента.

8. Устройство по пп.1 7, отличающееся тем, что камера приспособления для терморегуляции представляет собой кольцеобразную замкнутую секцию, размещенную в верхней части формующего элемента.

Задание: 1. Подготовить конспект лекции в печатном word-документе.

2. Предоставить схемыформового оборудования в производстве стеклоизделий.

Срок выполнения 04.09.2020.