Лабораторная работа

по курсу «Современные методы физических исследований»

Использование оптической металлографии для исследования структуры металлов после лазерной обработки.

Цель работы: Получение практических навыков работы с оптическим микроскопом при исследовании структуры металла, обработанного лазерным излучением.

Теоретическая часть.

Фотографии, предназначенные для металлографического анализа, публикаций в научных статьях и т.д., выполняются, как правило, самими исследователями. Это объясняется либо отсутствием специализированных фотолабораторий, либо недостатком средств для оплаты услуг фотографов профессионалов. С этих позиций инженер, связанный с разработкой лазерной технологии, должен знать возможности и уметь обращаться с оптическим металлографическим оборудованием.

Металлографические исследования с использованием оптических микроскопов проводятся на специально подготовленных шлифах. Цикл подготовки шлифа включает в себя вырезку, шлифовку и полировку образца, а также его травление.

В зависимости от расположения сечения поверхности шлифов различают долевые, поперечные и косые шлифы. Косые шлифы позволяют исследовать поверхностно обработанные металлические материалы (диффузионный слой, тонкие металлические покрытия, и т.д.). У косых шлифов секущая плоскость проходит не перпендикулярно, а под углом к поверхности. Благодаря этому получают большую ширину исследуемого среза, чем при других типах шлифов, что очень важно при исследовании изделий, термообработанных или наплавленных с использованием лазерного излучения.

Таблица 1

Ширина среза в зависимости от угла наклона

| Угол наклона среза | 2020” | 2050” | 3050” | 5040” | 11030” | 00 | 41050” |

| Расширение среза | 25:1 | 20:1 | 15:1 | 10:1 | 5:1 | 2:1 | 1,5:1 |

На макрошлифах проводят исследования макростроения металла с целью установления характера структуры, определения влияния на нее металлургических и технологических факторов, а также макродефектов.

С помощью микршлифов изучают микрострение металла, т.е. элементы строения, которые не разрешаются при небольших увеличениях.

Исследования макроструктуры.

С помощью макрошлифов можно:

1. Оценивать химическую неоднородность металла.

2. Идентифицировать макронесплошности

3. Выявлять дендритную структуру и ликвационную неоднородность.

Исследования проводят на специально подготовленных поверхностях образцов - макрошлифах, визуально или при увеличении 30-40 крат. Образцы для изготовления макрошлифов можно вырезать методам механического резания. Допускается применение термической резки, но припуск на механическую обработку должен быть на 5-10 мм больше зоны термического влияния. В случае изготовления макрошлифов из жаропрочных сплавов целесообразно использовать анодную, анодно-механическую или электроэррозионную резку.

Поверхность шлифа предварительно обрабатывают на строгальном или шлифовальном станке и шлифуют на плоскошлифовальном станке. Чистота шлифованной поверхности должна соответствовать 1,25 – 0,63 √по ГОСТ 2309-73 и ГОСТ 3252-80.

Затем поверхность шлифа подвергают ручному шлифованию шлифшкуркой с размером зерна 125-105 по ГОСТ 3252-80. шлифование проводят в одном направлении, избегая возвратных движений. Допускается механическое шлифование на вращающемся круге. Окончательно готовый макрошлиф перед травлением промывают водой или спиртом и суша фильтровальной бумагой или сжатым воздухом.

При проведении макроанализа рекомендуется подвергнуть образец травлению для выявления дендритного строения и макроструктуры, после чего проводить глубокое травление для определения нарушения сплошности, рыхлот. В случае такой последовательности операций не обязательно снимать большой слой металла при перешлифовке; подготовка поверхности может заключаться только в зачистке темплетов шкуркой.

Исследования микроструктуры.

Исследования микротруктуры позволяют::

1. Определить структурные состовляющие.

2. Определить величину зерна.

3. Определить природу неметаллических включений.

4. Идентифицировать макронесплошность.

Исследования проводят на микрошлифах при увеличении от 30-50 до 1500-1800 крат. Выбор места вырезки и число образцов определяется задачей исследования. Образцы для изготовления микрошлифов вырезают на металлорежущем оборудовании; особо твердые металлы разрезают тонкими абразивными кругами. Допускается термическая вырезка, однако место реза должно быть удалено от плоскости шлифа на 50-100 мм. В случае изготовления макрошлифов из жаропрочных сплавов целесообразно использовать анодную, анодно-механическую или электроэррозионную резку.

Плоскость шлифа обрабатывается на плоскошлифовальном станке абразивными кругами. Чистота шлифованной поверхности должна быть 0,32 √по ГОСТ 2309-73 и ГОСТ 2789-73. При всех видах механической обработки шлифа предусматривают меры, исключающие нагрев образца.

При изготовлении микрошлифов следует применять винтовой зажим – струбцину. Для предохранения от завалов краев шлифа между образцом и струбциной помещают металлические прокладки. При изготовлении шлифов малых размеров или сложной формы рекомендуется применять заливку образцов в специальные оправки легкоплавкими сплавами (сплав Вуда) или пластмассой.

Микрошлифы шлифуют на шкурках различной зернистости. Для грубого шлифования следует применять электрокорундовые шкурки марки К3, окончательное шлифование необходимо проводить на электростатических микрошкурках марки КМ3 (ГОСТ 3647-80). Шлифование проводят вручную или на механических станках с последовательным переходом от шкурок с крупными абразивными частицами к шкуркам с мелкими абразивными частицами до получения шероховатости поверхности 0,1-0,05√

После шлифования на абразивных шкурках образцы шлифуют алмазной пастой. По окончании шлифования образец тщательно промывают водой и производят полирование на вращающемся круге, обтянутом сукном, до полного удаления всех рисок и получения зеркальной поверхности. Абразивный материал в виде суспензии оксида хрома (5-15 г абразива на 1 литр воды) подают к центру полировального круга. направление движения при полировании должно быть перпендикулярным направлению рисок от последней операции шлифования. В конце полирования образец следует поворачивать против вращения диска, чтобы предупредить выкрашивание хрупких составляющих и образование «хвостов» на шлифе. После полирования готовый микрошлиф промывают водой, протирают спиртом и суша фильтровальной бумагой или сжатым воздухом.

Микрошлифы после изготовления подвергают травлению специальными реактивами, зависящими от задач исследования. В некоторых случаях изучают нетравленую поверхность.

Способы полировки образцов.

Способы полировки подразделяются на химические, механические, комбнированные (химико-механические и электро-механические).

Виды травления шлифов.

Для выявления структуры производится травление шлифов. Виды травления:

1. Травление погружением.

2. Травление путем нанесения капли.

3. Травление в токе раствора.

4. Травление путем втирания.

5. Травление переменным погружением.

6. Комбинированное травление.

7. Травящая полировка.

8. Анодное (электролитическое) травление.

9. Термическое травление.

10. Окрашивающее травление погружением.

11. Метод отпечатков.

После травления производится просмотр шлифов на металлографических микроскопах.

Виды просмотра шлифов на металлографических микроскопах.

Светлое поле.

Светлое поле предполагает использование осевого освещения, которое применяется:

1) чтобы осветить глубокие полости;

2) чтобы показать очень слабые рельефы.

Последнее возможно потому, что поверхности, расположенные под некоторым углом к оси объектива, будут отражать меньше света по направлению к объективу, чем те, которые расположены под прямым углом к его оси (и под прямым углом к направлению светового пучка при осевом освещении). В результате на изображении выявятся углубления и, таким образом, очень низкий рельеф будет преувеличен (лучше показан).

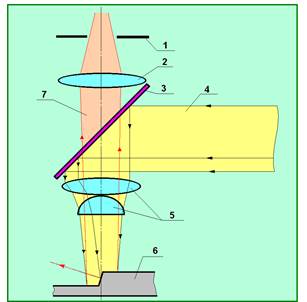

Принципиальная схема освещения для создания светового поля показана на рис. 1.

Поверхность перпендикулярная осевому пучку, отражает свет к объективу и кажется яркой. Поверхности, расположенные под другими углами, отражают в направлении к объективу относительно меньше света и выглядят темными.

Темное поле.

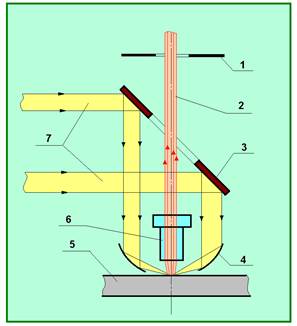

При переходе от светлого поля к темному создается разница в соотношении освещения. Метод относительного освещения используют для проверки полированной поверхности шлифа на наличие царапин. Метод состоит в том, что свет всесторонне падает на объект под углом и не отражается от частей шлифа, расположенных перепендикулярно оптической оси (рис.2).

Применение темного поля особенно эффективно при идентификации включений. Например, можно различать Сu2O u Cu2Si в сталях при специальном травлении: в темном поле Сu2O имеет рубиново-красную окраску, а Cu2Si остается темным; в светлом поле оба включения имеют одинаковую окраску.

Принципиальная схема освещения для создания темного поля показана на рис. 2.

Одностороннее косое освещение.

При этом способе освещения узкий пучок света при эксцентричном положе-

|

Рис. 1 Принципиальная схема освещения для создания светлого поля.

1 – окулярная диафрагма; 2 – собирающая линза; 3 – полупрозрачное зеркало; 4 – падающие лучи; 5 – объектив; 6 – объект; 7 – отраженные лучи.

|

Рис. 2 Принципиальная схема освещения для создания темного поля.

1 – окулярная диафрагма; 2 – отраженные лучи; 3 –зеркало; 4 – отражательный конденсор; 5 – объект; 6 – объектив; 7 – падающие лучи.

нии апертурной диафрагмы падает (с одной стороны) через объектив под углом на поверхность шлифа. Применяют для определения различий по высоте травленой поверхности шлифа.

Поляризованный свет.

Поляризованный свет используют для исследования анизотропных металлов и структурных составляющих (смеси кристаллов и соединений) в нетравленом виде. Эффект поляризации зависит главным образом от средств полирования, от вида полировки и от ее качества.

Все вещества, кристаллизующиеся в кубической системе, и аморфные материалы являются оптически изотропными. Все вещества, кристаллизующиеся в других системах, относятся к оптически анизотропным материалам. Изотропные вещества дают одинарное лучепреломление.

Метод фазового контраста (МФК).

Характеризуется повышенной глубиной резкости.

Различают позитивный фазовый контраст - более глубокие места объекта кажутся темнее и негативный фазовый контраст - светлее, чем их окружение.

С помощью МФК можно распознавать структуру на травленных и нетравленых образцах, картина рельефа которых не четкая и структурные составляющие неразличимы при других способах освещения.