Таблица 5.1 Основные параметры и размеры

| Производительность кг/ч | |

| Число цилиндров, шт | |

Поверхность охлаждения

| 2,1 |

| Скорость движения вытиснительного барабана об/мин | |

| Диаметр цилиндра мм | |

| Рабочая длинна цилиндра в мм | |

| Мощность электродвигателя кВт | 2,2 |

| Количество штук | |

| Напряжения электро сети В | 380/220 |

| Габаритные размеры в мм не более | |

| длинна | |

| ширина | |

| высота | |

| Масса кг не более |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

Расчеты подтверждающие работоспособность оборудования

Механический расчет

Цилиндрическая передача

а)  =2,2кВт,

=2,2кВт,  =1430 об/мин,

=1430 об/мин,  =600 об/мин

=600 об/мин

1)Вычерчиваем кинематическую схему

Рисунок 5.4.1

2) Определить передаточное число

i=  /

/  =1430/600=2,3 (14)

=1430/600=2,3 (14)

3) Вычислить вращательный момент на валах шестерни

=9,55

=9,55  /

/  =0,55

=0,55  /1430=14,6 Hм (15)

/1430=14,6 Hм (15)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

=420мПа,

=420мПа,  =

=  ,

,  =110мПа для реверсивной передачи

=110мПа для реверсивной передачи  =4

=4  для колеса

для колеса

Назначая ресурс передачи  ,находим число циклов нвпряжения

,находим число циклов нвпряжения

=

=  =60

=60  =390

=390  (16)

(16)

Так как  и

и  , то значение коэффицентов циклической долговечности

, то значение коэффицентов циклической долговечности

=1 и

=1 и  =1

=1

И так допустимое напряжение для матрьялов шестерни

G’мр=  мр К ми =600 *1=600 мПа;GFp=

мр К ми =600 *1=600 мПа;GFp=  FpKFL = 130*1=130 мПа (17)

FpKFL = 130*1=130 мПа (17)

Для шестерни колеса

G’’мр=  мрКмL 420 *1 = 420 мПа,G’’FPRFL= 110*1=110м Па (18)

мрКмL 420 *1 = 420 мПа,G’’FPRFL= 110*1=110м Па (18)

5) выбираем коэффициенты

По таблице для стальных шевронных колес

Ка = 4300 Па, Коэффициент ширины непрямозубых колес

ва =0,2 … 0,8, принимаем 𝛙ва =0,5

ва =0,2 … 0,8, принимаем 𝛙ва =0,5

Значение 𝛙ва вычисляем по формуле

𝛙ва =0,5 𝛙ва (и+1) =0,5 *0,5 (2,5+1) =0,87 (19)

6) вычисляем требуемое расстояние

А ю≥Ка (и+1)  =4300(2,5+1)

=4300(2,5+1)  =15050

=15050  =45,6мил=47мил (20)

=45,6мил=47мил (20)

Принимаем, а ю =47 мил

7 выбираем нормативный модуль и вычисляем окружной модуль

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

По СТСЭВ310 -76 принимаем mn =1 принимая𝛒=  для шевровых колес рекомендовано 𝛒=25..40 получали mt =mn / cosβ=mn /cos

для шевровых колес рекомендовано 𝛒=25..40 получали mt =mn / cosβ=mn /cos  =1|0,865 =1,156 мин (22)

=1|0,865 =1,156 мин (22)

Для удобства дальнейших счетов округляем окружной модуль до mt=1,2мил тогда (23)

cos𝛒= mn/ mt=1/1,2=0,83м (24)

8) определяем числа зубьев шестерни и колеса:

Z1=2aw/[mt(и+1)]=2*47/1,2 (2,5+1) = 22 и Z2= и Z1 =2,5 *22=55 (25)

9) вычисляем длительные диметры, диаметры вершин и впадин збьв шестерни и колеса и уточняем расстояние.

d1=mt * Z1=1,2*22=26,4 мил d2= mtZ2=1,2*56=67 мил (26)

d a1=d1+2mn=26,4+2*1=28,4 мил d a2= d 2+ 2mn=67+2=69 мил (27)

df1= d1-2,5mn=26,4-2,5*1=23,9 мил df2= d2-2,5mn=67-2,5*1=64,5 мил

(28)

dw=(d1+ d2)|2= 26,4+67/2=47 мил (29)

10)определяем ширину венца зубчатых колес

В=4 ва *аw =0,5*47 =23,5 мил (30)

11) вычисляем окружную скорость и назначение степень точности передачи

U=Пd1n1/60=3,14*27*  *1/60=2,02м/с (31)

*1/60=2,02м/с (31)

При 4м/с <v<10 м/с назначаем для проектирования непрямозубой передачи 9-ю степень точности

12) вычисляем силы действующие в зацеплении окружная сила.

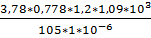

Ft=2T1/d1=2*14,6*  /27=1,09*

/27=1,09*  H (32)

H (32)

Радиальная сила

Fr= Ft  = Ft

= Ft  =1,00*

=1,00*  *

*  =0,47*

=0,47*  Н (33)

Н (33)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

55’, Zм=274*1

55’, Zм=274*1  П

П  , Zɛ=

, Zɛ=  =

=  = 0,834 (34)

= 0,834 (34)

Так как

ɛρ=в sinρ/(Пmn)= 105  55/(3/4*1)=510,9 (35)

55/(3/4*1)=510,9 (35)

ɛ2= [1,88-3,2(1/Z1+1/Z2)]  =[1,88-3,2*(

=[1,88-3,2*( +

+  )]

)]  56’=1,47 (36)

56’=1,47 (36)

Кпß=1,075,Кнν=1,05,Кн2=1,09 (37)

Коэффициент нагрузиКн =Кн2КнρКнν=1,09*1,075*1,05=1,23 (38)

14) Контактную выносливость рабочих поверхностей зубьев пверяем по формуле.

=1,55*274*1

=1,55*274*1  *0,834

*0,834  (2.5+1)/(27*105*1

(2.5+1)/(27*105*1  *2,5)= 354*

*2,5)= 354*  = 200*1

= 200*1  Па <[Gнр]=200<420 (40)

Па <[Gнр]=200<420 (40)

15) Выносливость зубьев

Z’ν=Ζ1/  =Ζ1/0,85

=Ζ1/0,85  =22/0,636=35 (41)

=22/0,636=35 (41)

Ζ’’ν=Ζ2  =56/0,636=88 (42)

=56/0,636=88 (42)

По таблице, определяем коэффициенты формы зуба YF=3,81 для шестерни, Y’’F=3,78 для колеса

G’FP/Y’F=130/3,84=33,8м Па,G’’FP/Y’’F=110/3,78=29.2мПа (43)

Так как зубья колеса оказались менее прочными, то проверку выносливости зубьев при изгибе выполненными по зубу колеса, при ρ=  находим коэффициент наклона контактной линии к основанию зуба

находим коэффициент наклона контактной линии к основанию зуба

Yβ=1-ρ/140=1-  55'/140=O,778 (44)

55'/140=O,778 (44)

KF2=0,91,KFβ=1,145;KFU=3Kмν-2=3*1,05-2=1,15 (45)

Коэффициент нагрузки KF=KF2*KFρ*KFν=O,91*1,145*1,15=1,2 (46)

Итак, наибольшее расчетное напряжение

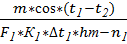

G'F=  =

=  =36,6*

=36,6*  па<GFP (47)

па<GFP (47)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

Трехцилиндровый маслообразователь входит в комплект автоматизированная поточной линии производства сливочного масла и предназначен для переработки высокожирных сливок в сливочное масло

Высокожирные сливки из нормалезационных ванн охлаждаются в трех цилиндрах маслообразователя, и превращается в масло

В процессе охлаждения сливки перемешивают мешалками вытеснительных барабанов

Барабаны приводятся во вращение приводом,состоящим из двигателя и двухступенчатого цилиндрического редуктора. Мощность двигателя Ν=2,2 кВт, частота вращения n=1430oб/мин

Выполнить проективный расчет трехцилиндрового маслообразователя

Выбрать и обосновать параметры процесса в маслообразователе, его размеры.

Количество цилиндров 3, внутренний диаметр охлаждающих цилиндров всех трех секций D=0,315м;цилиндры изготовлены из нержавеющей стали;поверхность охлаждения каждого цилиндра 0,7  , наружный диаметр барабана 0,265м,длина каждой мешалки 0,69м, плотность высокожирных сливок и сливочного масла 930 кг/

, наружный диаметр барабана 0,265м,длина каждой мешалки 0,69м, плотность высокожирных сливок и сливочного масла 930 кг/  коэффициент теплопередачи в первой секции 500Вт/(

коэффициент теплопередачи в первой секции 500Вт/( *K)тепловой КПД общий для всех секций 0,9,мощность перешедшая в тепловую в результате вращения мешалок в вязкой среде, в первом цилиндре N=200 Вт, во втором цилиндре N2=400Вт, в третьем цилиндре N3=700Вт

*K)тепловой КПД общий для всех секций 0,9,мощность перешедшая в тепловую в результате вращения мешалок в вязкой среде, в первом цилиндре N=200 Вт, во втором цилиндре N2=400Вт, в третьем цилиндре N3=700Вт

Средняя теплоемкость высокожирных сливок 2500Дж/(кг*К) масла 2000Дж (кг*К) Теплота фазового превращения  r=2500Дж/кг.

r=2500Дж/кг.

Для расчетной средней скорости потока принимают продолжительность обработки продукта в маслообразователе за 300 с Т общ = 300с

Порядок расчета

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

=

=  =148,8 об/м (48)

=148,8 об/м (48)

Где n- частота вращения вала двигателя

передаточное число первой зубчатой передачи редуктора.

передаточное число первой зубчатой передачи редуктора.

=

=  =3,1 (49)

=3,1 (49)

-передаточное число второй зубчатой передачи.

-передаточное число второй зубчатой передачи.

-

-  =

=  =3,1 (50)

=3,1 (50)

Где  - число зубьев шестерни (

- число зубьев шестерни ( =19)

=19)

- число зубьев колеса (

- число зубьев колеса ( =59),Zs=19,

=59),Zs=19,  =59

=59

Производительность маслообразователя каждой из его секций определяют из упражнения неразрывности потока и равна производительности.

M=  *Vср*Рср=

*Vср*Рср=  *0,0023*930=0,059м (51)

*0,0023*930=0,059м (51)

Где D- внутренний диаметр охладительного цилиндра

d- наружный диаметр вытеснительного барабана

h общ- объемный к.п.д. учитывающий увеличения пальцевого сечения (дополненные лопасти) и одновременно чего уменьшение в результате установки ножей и их креплений (hоб=0,8)

Среднюю скорость потока продукта в секции

Vср=  =

=  =0,023м/с (52)

=0,023м/с (52)

где1n длина пути движения потока в секции ровна длине цилиндра м(1 n= 0,690м)

Tср- продолжительность обработки в данной секции с

Tср=  =

=  =100C (53)

=100C (53)

Количество одновременно обрабатываемого продукта в секции

M=  =

=  *0,690*930=17,9676м (54)

*0,690*930=17,9676м (54)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

При охлаждении сливок в цилиндрах маслообразователя хладагент (ледяная вода, рассол) движется по спиралям винтообразно вкруг цилиндра по направлению от передней части аппарата к задней; в нижнем и в верхнем цилиндрах – противотоком по отношению к движению продукта, а в среднем цилиндре - прямотоком. Такое направление движения улучшает теплообмен. Возможные схемы охлаждения цилиндров охлаждать нижний цилиндр ледяной водой;

Охлаждать все три цилиндра рассолом

Изображают температурный график трехцилиндрового маслообразователя для случая, когда нижний цилиндр охлаждается ледяной водой, а средний и верхние цилиндры- рассолом.

При заданном температурном режиме можно приближенно определить общую продолжительность обработки в трехцилиндровом маслообразователе.

Тобщ=  =

=  = 787,44

= 787,44  (55)

(55)

Где m- количество одновременно обрабатываемого продукта в секции.

Z – количество секции (z=s)

С сл- средняя теплоемкость высокожирных сливок

-начальная температура высокожирных сливок, перед выходом в первую секцию маслообразователя

-начальная температура высокожирных сливок, перед выходом в первую секцию маслообразователя  (

( =7

=7  С)

С)

-температура высокожирных сливок на выходе из I секции

-температура высокожирных сливок на выходе из I секции

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

- температура высокожирных сливок на выходе из II секции

- температура высокожирных сливок на выходе из II секции

- температура сливочного масла на выходе из маслообразователя

- температура сливочного масла на выходе из маслообразователя

См – средняя теплоемкость сливочного масла

r –теплота фазового превращения в масло при кристаллизации

r –теплота фазового превращения в масло при кристаллизации

- внутренняя поверхность охлаждающих цилиндров

- внутренняя поверхность охлаждающих цилиндров

К- коэффициент теплопередачи в соответствующих цилиндрах маслообазователя.

- - средняя логарифмическая разность температур

- - средняя логарифмическая разность температур

hт- коэффициент, учитывающий потери холода в секциях через крышки и мешочки.

- мощность пришедшая в тепловую в результат вращения мешалок в вязкой среде в соответствующих цилиндрах

- мощность пришедшая в тепловую в результат вращения мешалок в вязкой среде в соответствующих цилиндрах

Производительность мaслобразователя

М=  =

=  =0,06 кг (56)

=0,06 кг (56)

Где Z- число цилиндров

m- количество одновременно обрабатываемого продукта в цилиндре

т общ – общая продолжительность обработки сливок в маслообрзователе

продолжительность обработки высокожирных сливок в I секции

=

=  =

=  =206,3 С (57)

=206,3 С (57)

После этого на основании графика температур по цилиндрам из уравнения полового баланса определяют количество ледяной воды и рассола для охлаждения масла, подбирают испаритель для рассола, насос. Приводят техническую характеристику подобного комплектующего оборудования.

70

23

м=23-10=13

м=23-10=13

4 10  ср=

ср=  =

=  =33,1 (58)

=33,1 (58)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 15.151031.12 |

23 13  =23-4=19

=23-4=19

м=13-8=5

м=13-8=5

4 8  =

=  =3,07 (59)

=3,07 (59)

Рис5.4.2.2

=13-4=9

=13-4=9

13 15  м=15-5=10

м=15-5=10

8  =

=  =10 (60)

=10 (60)

Рис 5.4.2.3