Г. гр.№31 Урок №29 МДК.07.01 Технология ручной электродуговой свари»

ПЛАН УРОКА

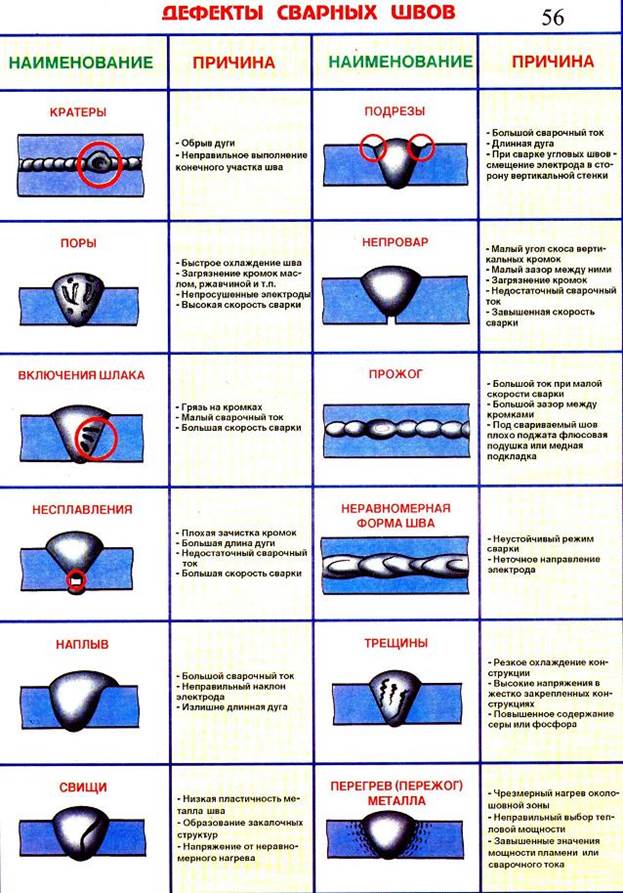

Тема: Дефекты сварных соединений и причины их образования. Визуально-измерительный контроль качества сварных соединений.

Цели урока:

1. Образовательные:

- обобщить теоретические знания о видах дефектов сварных соединений, причинах их возникновения и способах устранения, закрепить изученный материал;

- формирование практических умений определения дефектов сварных соединений с использованием приборов для визуально-измерительного контроля и причины их возникновения.

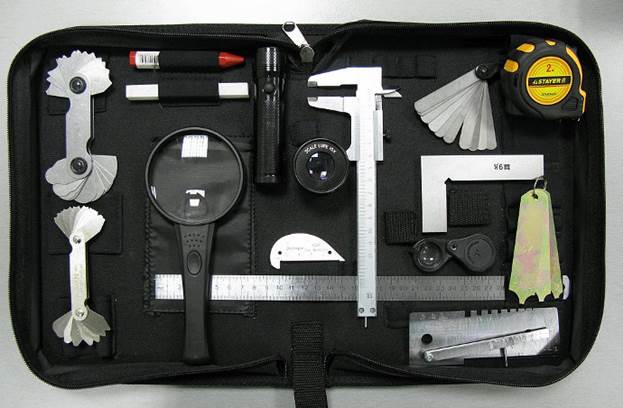

Набор инструментов для определения качества швов

Тестовое задание по теме:

«Визуальный и измерительный контроль качества сварных соединений»

Назовите дефект сварного соединения, метод контроля и применяемый инструмент:

8 баллов

2. Назовите дефект сварного соединения, метод контроля и применяемый инструмент:

8 баллов

3. Сформулируйте определение «Технический контроль качества сварных соединений»:

________________________________________________________________________________________________________________________2 балла

Эталон, критерии оценки:

а) дефект – продольная трещина сварного шва; визуальный и измерительный контроль; инструмент - штангенциркуль.

4 балла

б)дефект – трещина в околошовной зоне; визуальный и измерительный контроль; инструмент – штангенциркуль.

4 балла

а) дефект – наплыв сварного шва; визуальный контроль; проверяется на глаз или с помощью лупы.

4 балла

б) дефект – подрез сварного шва; визуальный и измерительный контроль; инструмент – шаблон.

4 балла

Технический контроль – это проверка соответствия контролируемых показателей качества изделия заданным требованиям или нормам, установленным нормативно-технической документацией.

|

|

2 балла

13 баллов оценка «3»;

14-16 баллов оценка «4»;

17-18 баллов оценка «5».

Возможности метода: Естественно, что это не идеальный способ и прежде всего нужно разобраться, что определяет выбор визуального метода контроля. Сразу следует отметить, что это исключительно поверхностные недостатки. Среди них:

-Поры;

-Трещины и микротрещины;

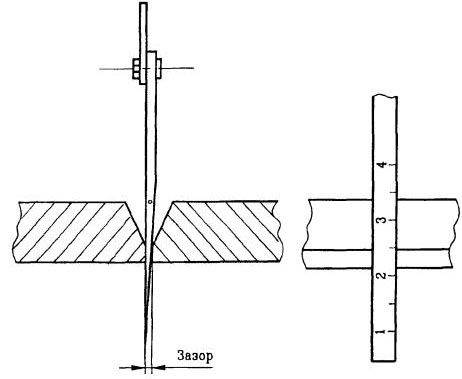

Схема измерения зазора сварного шва

Раковины;

Сколы;

Недостаточный уровень проварки.

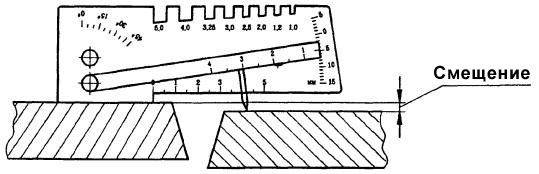

Схема измерения смещений при сварке швов

Таблица 3. Требования к измерениям сварных швов.

| Ко контролируемый папараметр. | Ср средства измерений. |

| 1. Ширина шва. | Ш штангенциркуль или шаблон унуниверсальный. |

| 2. Высота шва. | Шштангенциркуль. |

| 3. Выпуклость обратной тостороны шва. | Шштангенциркуль, в том числе модернизированный. Изизмерения в 2 - 3 местах в зоне максимальной вели елчины. |

| 4. Вогнутость шва. | Штангенциркуль, в т. ч. модернизированный. |

| 5. Глубина подреза. | Приспособление для измерения глубины подрезов. |

| 6. Катет углового шва | Штангенциркуль или шаблон. |

| 7. Чешуйчатость шва | Штангенциркуль. Измерения не менее чем в 4 точках по длине шва. |

При визуальном контроле сварные швы должны соответствовать следующим требованиям:

а) иметь гладкую или равномерно чешуйчатую поверхность без резких переходов к основному металлу (требование плавного перехода к основному металлу должно быть специально обосновано и обеспечено дополнительными технологическими приемами);

б) швы должны быть плотными по всей длине и не иметь видимых прожогов, сужений, перерывов, наплывов, а также недопустимых по размерам подрезов, непроваров в корне шва, несплавлений по кромкам, шлаковых включений и пор;

|

|

в) металл шва и околошовной зоны не должен иметь трещин любой длины и любой ориентации;

г) кратеры швов в местах остановки сварки должны быть переварены, а в местах окончания - заварены.