Дефекты сварных соединений

При сварке в шве могут образоваться по различным причинам либо несплошности, либо включения. Кроме того форма шва может отличаться от сечения к сечению. Для различных сварочных конструкций установлены нормы (требования) к размерам несплошностей и включений, а также размерам и формам сварного шва в зависимости от назначения конструкций и условий эксплуатации.

Если размеры обнаруженных несплошностей и геометрические размеры шва отвечают указанным в нормативно – технической документации на данное изделие, то соединение не будет дефектным. Следовательно, дефектом называют недопустимое отклонение от требований нормативно – технического документа на конкретное изделие.

Различают следующие сварочные дефекты:

1. Отклонение по ширине и высоте швов, катету, перетяжки швов. Размеры швов не соответствуют требованиям ГОСТа.

2. Подрезы зоны сплавления — дефекты в виде углубления по линии сплавления сварного шва с основным металлом.

2. Подрезы зоны сплавления — дефекты в виде углубления по линии сплавления сварного шва с основным металлом.

3. Пора в сварном шве — дефект сварного шва в виде полости округлой формы, заполненной газом. Цепочка пор — группа пор в сварном шве, расположенных в линию.

4. Свищи — дефекты в виде воронкообразного углубления.

4. Свищи — дефекты в виде воронкообразного углубления.

5. Непровар — дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва.

6. Наплыв на сварном соединении — дефект в виде натекания металла шва на поверхность основногометалла или ранее выполненного валика без сплавления с ним.

6. Наплыв на сварном соединении — дефект в виде натекания металла шва на поверхность основногометалла или ранее выполненного валика без сплавления с ним.

7. Шлаковые включения — дефекты в виде вкрапления шлака.

8. Трещины — дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

8. Трещины — дефекты сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах.

9. Прожог — дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны.

10. Кратер — углубление, образующееся под действием давления пламени при внезапном окончании сварки.

10. Кратер — углубление, образующееся под действием давления пламени при внезапном окончании сварки.

11. Брызги металла — дефекты в виде затвердевших капель на поверхности сварного соединения.

12. Перегрев металла – металл имеет крупнозернистую структуру, металл хрупкий, непрочный, неплотный. Исправляют термообработкой. Причина: сварка пламенем большой мощности.

13. Пережог металла – наличие в структуре металла окисленных зёрен, обладающих малым сцеплением из-за наличия на них плёнки оксидов. Возникает при избытке кислорода в пламени (если это не требуется тех. процессом, как при сварке латуни). Пережжённый металл хрупок и не поддаётся исправлению. Определить его можно по цветам побежалости (на стали).

Контроль сварных швов

Радиационная дефектоскопия - рентгено- и гаммаграфический метод контроля. Рентгено- и гаммаграфия – это метод получения на рентгеновской, плёнке или экране изображения предмета (изделия), просвечиваемого рентгеновским или гамма-излучением. Он основан на способности рентгеновского и гамма-излучения проходить через непрозрачные предметы, в том числе через металлы, и действовать на рентгеновскую плёнку и некоторые химические элементы, благодаря чему последние флуоресцируют (светятся).

При этом дефекты, встречающиеся при сварке в теле изделия и чаще всего имеющие характер пустот (непроваров, трещин, раковин, пор и т. д.), на рентгеновской плёнке (на рентгенограммах) имеют вид пятен (раковины, поры) или полос (непровары).

Как правило, просвечивают 3-15% общей длины сварного шва, у особо ответственных конструкций просвечивают все швы.

Схема просвечивания рентгеновским излучением изделия:

Схема просвечивания рентгеновским излучением изделия:

1 - рентгеновская трубка, 2 - футляр со свинцовым экраном, 8 - просвечиваемое изделие, 4 - дефект, 5 - кассета, 6 - экран, 7 - рентгеноплёнка

Ультразвуковой метод контроля. Этот метод основан на способности высокочастотных колебаний частотой около 20000 Гц проникать в металл и отражаться от поверхности дефектов (встретившихся препятствий). Отражённые ультразвуковые колебания имеют ту же скорость, что и прямые, это свойство имеет основное значение в ультразвуковой дефектоскопии.

Узкие направленные пучки ультразвуковых колебаний для целей дефектоскопии получают с помощью пьезоэлектрических пластин кварца или титаната бария (пьезодатчика). Эти кристаллы, помещённые в электрическом поле, имеют обратный пьезоэлектрический эффект, т. е. преобразуют электрические колебания в механические. Таким образом, пьезокристаллы под действием переменного тока высокой частоты (0,8-2,5 МГц) становятся источником ультразвуковых колебаний и создают направленный пучок ультразвуковых волн в контролируемую деталь.

Отражённые ультразвуковые колебания улавливаются искателем (щупом) и затем преобразуются в электрические импульсы. Отражённые электрические колебания через усилитель подаются на осциллограф и вызывают отклонение луча на экране электронной трубки. По виду отклонения судят о характере дефекта.

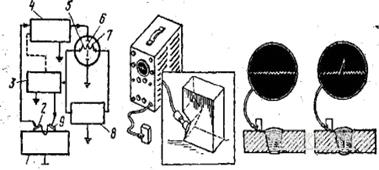

Ультразвуковой метод контроля сварных соединений:

а - схема, б - общий вид дефектоскопа, в - сигналы на экране осциллографа (слева - шов без дефекта, справа - с трещиной и непроваром);

1 - испытуемый образец, 2 - приёмник, 3 - генератор, 4 - усилитель, 5 - начальный импульс, 6 - сигнал от дефекта, 7 - ложный сигнал, 8 - генератор развёртки, 9 - излучатель

1 - испытуемый образец, 2 - приёмник, 3 - генератор, 4 - усилитель, 5 - начальный импульс, 6 - сигнал от дефекта, 7 - ложный сигнал, 8 - генератор развёртки, 9 - излучатель

Магнитный метод дефектоскопии. Сварной шов стального или чугунного изделия покрывают смесью из масла и магнитного железного порошка (размер частиц 5-10 мкм). Изделие намагничивают пропусканием тока через обмотку, состоящую из нескольких витков, намотанных вокруг изделия. Под действием магнитного поля, обтекающего дефект, частицы железного порошка гуще располагаются вокруг дефектов. Этим методом выявляются поверхностные дефекты глубиной до 5-6 мм. Разрешающая способность порошковой дефектоскопии весьма низкая по сравнению с другими методами контроля, поэтому она эффективна в основном для контроля гладких, чистых, блестящих поверхностей. Магнитным методом можно проверять качество деталей, изготовленных только из ферромагнитных металлов.

Магнитографический метод контроля. При этом методе, разработанном в нашей стране, результаты записываются на магнитную ленту. Сущность этого метода контроля состоит в намагничивании сварного соединения и фиксации магнитного потока на ферромагнитную ленту. Лента накладывается на контролируемое изделие, которое намагничивается импульсным полем. Магнитное поле при наличии дефектов распределяется по поверхности детали по-разному, и соответственно ферромагнитные частицы на ленте намагнитятся в различной степени. Затем ферромагнитная лента снимается с контролируемого изделия и её «протягивают» через воспроизводящее устройство, состоящее из механизма протяжки и осциллографа с усилителем электрических импульсов.

Магнитографический метод контроля сварных соединений:

Магнитографический метод контроля сварных соединений:

а - воспроизведение записи на экране дефектоскопа, б - характер импульсов «а экране осциллографа;

1 - кассеты с ферромагнитной плёнкой, 2 - ферромагнитная плёнка, 3 - генератор для стирания записи, 4 - стирающая головка, 5 - воспроизводящая головка, 6 - усилитель, 7 - осциллограф, 8 - лампочка, сигнализирующая о недопустимом дефекте в контролируемом сварномсоединении, 9 - экран осциллографа, 10 - шов без дефекта.