Землеройно-транспортные (ЗТМ) - строительные машины, отделяющие грунт от массива тяговым усилием с последующим его перемещением к месту отсыпки собственным ходом.

В зависимости от вида рабочего органа различают ковшовые (скреперы) и отвальные (бульдозеры, автогрейдеры, грейдер-элеваторы) ЗТМ. Эти машины отличаются простотой конструкцией, универсальностью и высокой производительностью. Их применяют в дорожном строительстве, при рытье котлованов и каналов, возведении насыпей, планировке земляных поверхностей и на других работах.

Рабочий процесс включает два характерных режима: тяговый и транспортный.

Скреперы

Скреперами разрабатывают грунты I и II категории непосредственно, а грунты III и IV категории — после их предварительного разрыхления. Они часто работают в одном комплекте с бульдозерами-рыхлителями, используемыми также в качестве толкачей для повышения силы тяги скреперов. Скреперы не рекомендуется применять для разработки заболоченных, несвязных переувлажненных грунтов, а также грунтов с большими каменистыми включениями.

Рабочийцикл скрепера включает копание (отделение грунта от массива и заполнение им ковша), транспортирование грунта в ковше к месту укладки, его отсыпку и возвращение машины на исходную позицию следующего рабочего цикла. Средняя дальность возки грунта скрепером колеблется от 0,3 до 2...3 км.

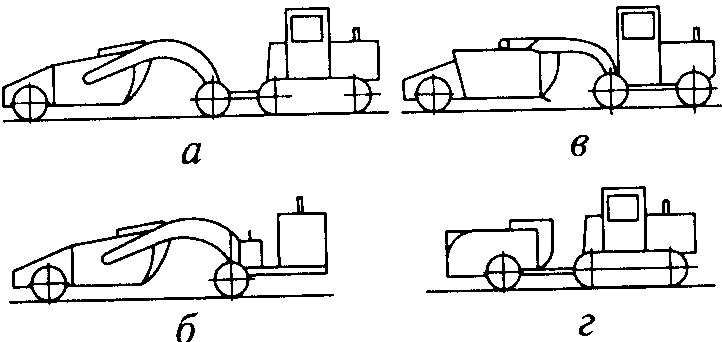

Главный параметр скрепера - вместимость ковша, в соответствии с которой различают скреперы малой (до 4 м3), средней (5...12 м3) и большой (15 м3 и >) вместимости. Скрепер состоит из тягача и рабочего  оборудования, по способу соединения которых различают прицепные (а), полуприцепные (б) и самоходные (в) скреперы.

оборудования, по способу соединения которых различают прицепные (а), полуприцепные (б) и самоходные (в) скреперы.

Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели. Одноосный тягач 9 соединен с рабочим оборудованием сцепным устройством 8 в виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш 15, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7 опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части — выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами 1. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3.

Устройство и принцип работы скрепера рассмотрим на примере его самоходной модели. Одноосный тягач 9 соединен с рабочим оборудованием сцепным устройством 8 в виде двух цилиндрических шарниров, позволяющих тягачу поворачиваться и перекашиваться относительно рабочего оборудования. Рабочее оборудование включает в себя ковш 15, опирающийся задней частью на колеса 16, а передней соединенный упряжными шарнирами 14 с боковыми брусьями 13 тяговой рамы, которая своей передней балкой 7 опирается на тягач. Ковш ограничен днищем и боковыми стенками, а в задней части — выдвижной стенкой 2, перемещаемой при разгрузке ковша гидроцилиндрами 1. В передней части ковш закрывается заслонкой 4 с помощью гидроцилиндров 3.

Для разработки грунта переднюю заслонку приподнимают и, перемещаясь на рабочей скорости, гидроцилиндрами 5 опускают ковш, заглубляя его в грунт. При этом нижний обрез заслонки должен находиться примерно на уровне земли. После заполнения ковша его поднимают, закрывают заслонкой и на транспортной скорости перемещают к месту разгрузки. Чаще скреперы используют для отсыпки грунта в насыпи, для чего после выезда на насыпь ковш опускают, оставляя щель между ножами и поверхностью передвижения, открывают заслонку и, передвигаясь на малой скорости, задней стенкой выталкивают грунт из ковша. При этом задние колеса, перекатываясь по свежеотсыпанному грунту, уплотняют его.

Другие модели скреперов отличаются от описанной способом соединения рабочего оборудования с тягачом, устройством и приводом передней заслонки, конструкцией ковша и его подвеской, обеспечивающей отличные от описанного способы разгрузки: самосвальной — опрокидыванием ковша вперед или назад, полупринудительной — опрокидыванием донной части ковша и задней стенки, способных перемешаться относительно шарниров на боковых стенках, щелевой — путем раздвижки днища и т. п.

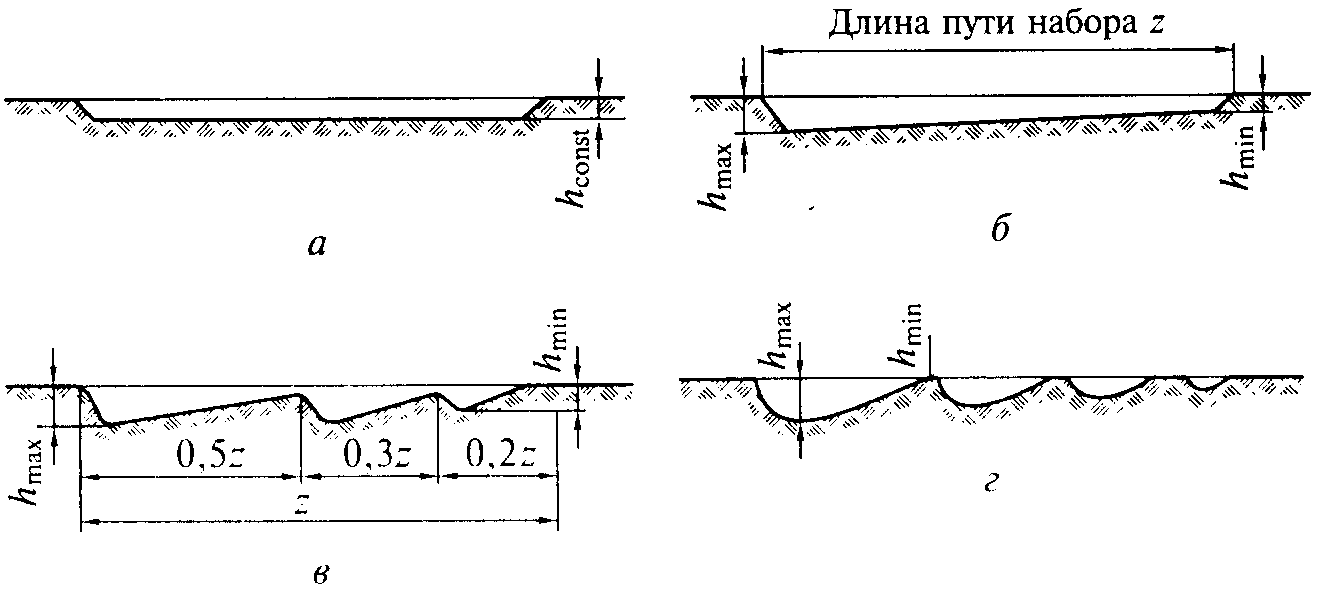

Для заполнения ковша «с шапкой» (выше его геометрической вместимости) длина пути копания ↑ в среднем на 20 %. Ковш наполняется лучше при движении скрепера под уклон. При постоянной толщине стружки (рис. а)и постоянной скорости передвижения тяговая способность скрепера реализуется полностью лишь в конце копания. С целью сокращения длительности этой операции за счет использования резерва тяги в течение всей операции при разработке связных грунтов применяют клиновой способ (б) — максимально возможное по тяговому усилию заглубление ковша в начале операции с постепенным выглублением по мере его заполнения. Удовлетворительные результаты дает гребенчатый способ (в) при разработке суглинистых и глинистых грунтов, а также клевковый способ (г) при разработке сухих песков и супесей.

Для заполнения ковша «с шапкой» (выше его геометрической вместимости) длина пути копания ↑ в среднем на 20 %. Ковш наполняется лучше при движении скрепера под уклон. При постоянной толщине стружки (рис. а)и постоянной скорости передвижения тяговая способность скрепера реализуется полностью лишь в конце копания. С целью сокращения длительности этой операции за счет использования резерва тяги в течение всей операции при разработке связных грунтов применяют клиновой способ (б) — максимально возможное по тяговому усилию заглубление ковша в начале операции с постепенным выглублением по мере его заполнения. Удовлетворительные результаты дает гребенчатый способ (в) при разработке суглинистых и глинистых грунтов, а также клевковый способ (г) при разработке сухих песков и супесей.

Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор (рис) или шнеки, которые отделенный от массива грунт забрасывают в ковш. ↑ наполняемость ковша можно за счет ↑ тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие.

Лучшие результаты дает принудительная загрузка, для чего в передней части ковша устанавливают скребковый элеватор (рис) или шнеки, которые отделенный от массива грунт забрасывают в ковш. ↑ наполняемость ковша можно за счет ↑ тягового усилия путем применения толкачей, в качестве которых используют оборудованные буферами тракторы или бульдозеры. При копании толкач заходит в хвост скрепера и, упираясь в его буфер (за задними колесами), сообщает ему дополнительное тяговое усилие.

В зависимости от вместимости ковша и дальности возки один толкач может обслуживать 2...16 скреперов, оставаясь все время в зоне разработки грунта. Еще более эффективно использование скреперных поездов, состоящих из двух самоходных скреперов, соединяемых на время копания управляемым сцепным устройством. Сначала совместным тяговым усилием двух тягачей заполняется передний скрепер, а затем задний, после чего скреперы разъединяются и движутся к месту отсыпки грунта раздельно.

При работе в транспортном режиме груженые скреперы преодолевают уклоны до 12...15%, а с порожним ковшом до 15...17 %. Предельная крутизна спусков для груженых скреперов составляет 20...25%, с порожним ковшом — 25...30%, меньшие значения для самоходных, большие для прицепных скреперов. Крутые подъемы груженые скреперы преодолевают с помощью толкачей.

Бульдозеры

Основное назначение — послойная разработка грунта с последующим его перемещением перед отвалом по поверхности земли на небольшие расстояния (до 150 м). Бульдозеры применяют для выполнения следующих работ:

снятия плодородного поверхностного слоя грунта при подготовке строительных площадок;

перемещения грунта в зону действия одноковшового экскаватора при погрузке его в транспортное средство или отвал;

разработки неглубоких каналов с транспортированием грунта в отвалы;

зачистки пологих откосов;

сооружения насыпей из резервов;

планировочных работ при зачистке оснований под фундаменты зданий и сооружений и планировке площадей и трасс;

по устройству и содержанию в исправности подъездных дорог, устройстве въездов на насыпи и выездов из выемок;

для разработки грунта на косогорах;

по обратной засыпке траншей и пазух фундаментов; разравнивания грунта в отвалах;

штабелирования и перемещения сыпучих материалов;

подготовительных работ для валки отдельных деревьев, срезки кустарника, корчевки пней, удаления камней, расчистки поверхностей от мусора, снега;

вскрышных работ;

использования их в качестве толкачей скреперов.

Эффективность работы бульдозера в значительной мере зависит от проходимости базового трактора и его тягово-сцепных свойств.

По номинальной силе тяги и мощности двигателей различают бульдозеры малогабаритные с силой тяги до 25 кН и мощностью до 45 кВт, легкие — 25... 135 кН и 45... 120 кВт, средние - 135...200 кН и 120... 150 кВт, тяжелые — 200...300 кН и 150...225 кВт и сверхтяжелые — > 300 кН и 225 кВт.

Бульдозерные отвалы как вспомогательное рабочее оборудование навешивают на пневмоколесные экскаваторы и другие машины для очистных и планировочных работ в составе рабочих процессов этих машин.

Бульдозер (рис. а)состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис. в),и гидравлической системы управления отвалом.

Бульдозер (рис. а)состоит из базового пневмоколесного или гусеничного трактора 8 и навесного рабочего оборудования в виде отвала 5 с цилиндрической рабочей поверхностью и ножами 4 в его нижней части, соединенного с базовым трактором шарнирами 1 через два толкающих бруса 2 или универсальную раму 3 (рис. в),и гидравлической системы управления отвалом.

Наклон отвала в вертикальной плоскости регулируют раскосами 6. Управляют отвалом при его переводе из транспортного положения в рабочее и наоборот одним (малогабаритные бульдозеры) или двумя гидроцилиндрами 7. Бульдозеры с таким отвалом, - неповоротные.

Рабочий цикл бульдозера с неповоротным в плане отвалом состоит из операций копания грунта (его отделения от массива и накопления перед отвалом — образования призмы волочения), его транспортирования волоком перед отвалом к месту укладки, разгрузки отвала и возвращения машины на исходную позицию следующего рабочего цикла.

Для сокращения продолжительности копания желательно предельно сокращать путь копания, для чего грунт следует разрабатывать с возможно большей толщиной стружки, которая в слабых грунтах обычно ограничена ходом поршня гидроцилиндра заглубления отвала, а в прочных грунтах — буксованием движителя. Желательно иметь постоянную толщину стружки на всем пути копания, что обычно реализуется только при разработке слабых грунтов. С ↑ прочности грунта тяговая способность бульдозера может быть исчерпана в середине пути копания или недостаточной еще в начале копания. С учетом того, что по мере накопления грунта перед отвалом растут сопротивления формированию призмы волочения и ее передвижению волоком по ненарушенному грунту, грунт разрабатывают клиновым или гребенчатым способами.

При разработке весьма плотных грунтов, например, уплотненных транспортом или другими способами, внедрение ножа отвала в грунт оказывается практически невозможным. В этих случаях применяют отвалы с выступающим средним ножом или грунт предварительно разрыхляют. Весьма эффективно для таких условий применять навешенный в задней части базового трактора рыхлитель (рис), или специальные сменные отвалы. Отвал 13 оборудован одним передним и двумя задними зубьями. При движении машины задним ходом задние зубья прорезают в грунте прорези, а при последующем движении передним ходом грунт дополнительно разрыхляют передним зубом и захватывают отвалом. Для взламывания асф/б покрытий при ремонте дорог применяют отвалы 14, оборудованные киркой в передней части. Мерзлые грунты разрабатывают отвалами 15 с гребенчатыми ножами или с установленными на ножах зубьями.

Во время транспортирования грунта часть его теряется по пути, ссыпаясь по сторонам отвала. Доля потерь зависит от вида грунта (наибольшие потери у несвязных, например, песчаных грунтов) и от дальности транспортирования. Так, при транспортировании грунтов I—III категории (кроме сухого песка) на расстояние 40 м сменная производительность бульдозера примерно в 2,2 раза выше, чем при транспортировании тех же грунтов на расстояние 100 м.

Эффективным средством ↓ потерь грунта является сокращение дальности транспортировки. На большие расстояния грунт перемещают с устройством промежуточных валиков, траншейным способом или с применением нескольких бульдозеров. Способ транспортирования грунта с устройством промежуточных валиков заключается в том, что сначала грунт перемещают на 40...50 м, накапливая его в первом валике, из которого его перемещают во второй валик на такое же расстояние — к месту укладки.

При транспортировании грунта траншейным способом на всех рабочих циклах бульдозер перемещают по одной и той же трассе. Транспортирование грунта одновременно несколькими бульдозерами применяют при достаточно широком фронте работ. При этом способе несколько бульдозеров передвигаются рядом с минимальными (до 0,5 м) зазорами между отвалами.

При разработке слабых грунтов производительность бульдозеров можно ↑ за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7 — 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках.

При разработке слабых грунтов производительность бульдозеров можно ↑ за счет использования дополнительных устройств к отвалам, изменяющих форму и объем последних (в 1,7 — 1,8 раз) в виде лобовых щитков, закрепляемых в верхней части отвала, уширителей и открылков на его боковых стенках.

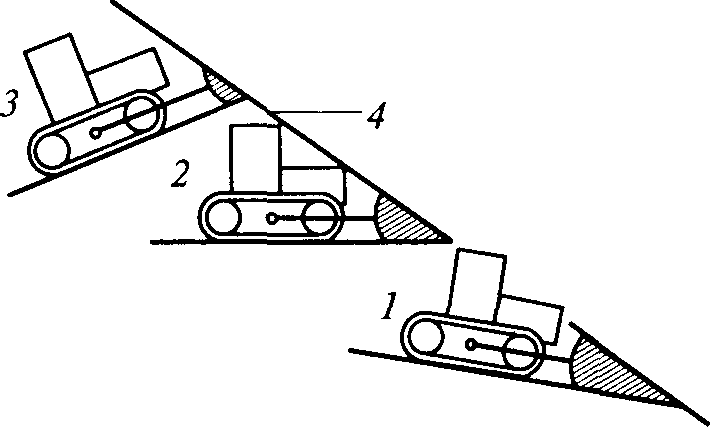

Производительность можно ↑ за счет правильного выбора трассы транспортирования грунта, отдавая предпочтение движению под уклон. Влияние уклона на объем перемещаемого перед отвалом грунта иллюстрируется схемой, из которой следует, что при движении по пересеченной трассе переход от уклона 1 к горизонтальному участку 2 или последнего к подъему 3 при одном и том же естественном откосе 4 связан с неизбежными потерями грунта. При перемещении под уклон 10... 12° можно ↑ выработку бульдозера по сравнению с движением по горизонтальной трассе на 30...40%, и наоборот, при движении на подъем 10° производительность бульдозера снижается почти вдвое.

Отсыпают грунт совместно с планировкой поверхности или без нее. В первом случае отвал несколько поднимают над землей, и при движении бульдозера на малой скорости вперед грунт высыпается в зазор ниже режущей кромки отвала, а в дальнейшем, после выхода машины на отсыпанную возвышенность - вперед, наращивая последнюю. Частично отсыпанный грунт уплотняется перемещаемыми по нему движителями. Освобождение отвала от грунта без его планировки заключается в отходе от него бульдозера задним ходом. Так, в частности, засыпают траншеи и пазухи фундаментов.

Возвращают бульдозер на исходную позицию следующего рабочего цикла на максимально возможной скорости задним (при небольших расстояниях передвижения) или передним ходом с разворотами.

Отвал 5 бульдозера с поворотным в плане отвалом не имеет боковых стенок (рис. в).Он соединен с рамой 3 универсальным шарниром 12 в ее центральной части, который позволяет отвалу поворачиваться в плане в каждую сторону на угол 30...36° гидроцилиндрами // с последующим закреплением толкателей 10 нараме 3. Наклон отвала в вертикальной плоскости, а также его перекос осуществляется рассмотренными выше способами для неповоротного отвала. Для одновременной планировки откосов и их подошвы отвал дополнительно оборудуют наклонной наставкой 16 (д) с жестким или шарнирным соединением с основным отвалом. В последнем случае наклон наставки регулируют специально установленным гидроцилиндром. Наставка // соответствующего профиля предназначена для очистки и планировки канав. Для перемещения грунта от стен зданий применяют отвальную приставку 18, двигаясь при этом задним ходом. Эффективность работы бульдозера на расчистке поверхностей от кустарника и мелких деревьев существенно повышается за счет установки в средней части отвала кусторезного ножа 19.

Бульдозеры с поворотным отвалом, выполняющие планировочные работы, а также очистку поверхностей от строительного мусора, снега, работают в непрерывном режиме. Отделенный от массива грунт перемещается по отвалу вверх и в сторону его наклона в плане по винтовым траекториям. При этом призма волочения, увлекаемая потоками грунта, непрерывно перемещается в сторону наклона отвала за его край и укладывается в виде валика параллельно направлению движения машины. Такое взаимодействие рабочего органа с грунтом, которое приводит к сдвигу грунта вдоль режущей кромки, называют косым резанием.

Бульдозеры также используют на грузоподъемных работах, для чего их отвалы оборудуют грузовыми вилами 20 (д) или траверсами с подъемными крюками 21.

Автогрейдеры

Автогрейдер - землеройно-транспортная машина на пневмоколесном ходу с отвальным рабочим органом, для послойной разработки грунтов I и II категорий и планировки земляных поверхностей при строительстве и содержании автомобильных и железных дорог, аэродромов, а также используемую в промышленном, гражданском, гидротехническом и ирригационном строительстве. С помощью автогрейдеров профилируют и планируют поверхности при возведении насыпей высотой до 0,6 м, отрывают и очищают кюветы и канавы треугольного и трапецеидального профилей, сооружают корыта для дорожных оснований, перемешивают и разравнивают грунт, щебень, гравий и вяжущие материалы, а также разрушают дорожные покрытия при ремонте дорог, расчищают от снега дороги и площади.

В зависимости от массы машины и мощности силовой установки автогрейдеры разделяют на легкие (массой до 9 т и мощностью до 50 кВт), средние (до 13 т, до 75 кВт), тяжелые (до 19 т, до 150 кВт) и особо тяжелые (> 19 т, > 150 кВт). По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Особенности конструкции ходового устройства отражаются колесной формулой типа АхВхС, где А, В и С — число осей, соответственно, управляемых, ведущих и общее. Например, трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами имеет колесную формулу 1x2x3. Автогрейдеры с этой формулой получили наибольшее распространение в строительстве. По способу управления рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода.

В зависимости от массы машины и мощности силовой установки автогрейдеры разделяют на легкие (массой до 9 т и мощностью до 50 кВт), средние (до 13 т, до 75 кВт), тяжелые (до 19 т, до 150 кВт) и особо тяжелые (> 19 т, > 150 кВт). По конструктивному исполнению ходовых устройств они бывают двухосными и трехосными. Особенности конструкции ходового устройства отражаются колесной формулой типа АхВхС, где А, В и С — число осей, соответственно, управляемых, ведущих и общее. Например, трехосный автогрейдер с двумя ведущими задними осями и передней осью с управляемыми колесами имеет колесную формулу 1x2x3. Автогрейдеры с этой формулой получили наибольшее распространение в строительстве. По способу управления рабочим органом различают автогрейдеры с механической (обычно легкие автогрейдеры) и гидромеханической системами привода.

Рабочим органом автогрейдера является отвал 6. Он расположен в средней части машины между передними 4 и задними 8 колесами на поворотном круге 7, установленном на тяговой раме 5. Последняя соединена в передней части универсальным шарниром с несущей (хребтовой) балкой 2, жестко соединенной с рамой ведущих (задних) колес и опирающейся на ось передних колес. Тяговая рама двумя гидроцилиндрами 1 может быть установлена задней частью на любой высоте, а также перекошена в вертикальной плоскости. С помощью специального гидроцилиндра она может быть вынесена в любую сторону, в том числе за пределы колеи машины.

Эти кинематические возможности позволяют ориентировать отвал произвольно в плане и в вертикальной плоскости, включая вертикальные перекосы, выносить его в любую сторону от продольной оси движения авто грейдера. Кроме того, разовой установкой отвал можно выдвинуть в сторону относительно тяговой рамы, а также изменить его угол резания. При необходимости отвал дооборудуют специальными приставками, например для одновременной планировки подошвы и откоса насыпи, бровки и откоса выемки, профилирования придорожных канав и т.п. Для предварительной обработки плотных грунтов автогрейдер оснащают кирковщиком 3, бульдозерным отвалом или другим вспомогательным оборудованием, устанавливаемым в передней части машины и управляемым гидроцилиндрами.

Для придания автогрейдеру поперечной устойчивости, в частности, при работе на косогорах, управляемые колеса делают наклоняющимися в вертикальной плоскости. Задние колеса устанавливают попарно с каждой стороны на балансирных балках, что в сочетании с шарнирным опиранием хребтовой рамы на переднюю ось обеспечивает опирание на поверхность передвижения всех колес машины независимо от микронеровностей рельефа.

Положительной особенностью автогрейдеров как машин для планировочных работ является расположение отвала в средней части машины между передними и задними колесами. При наезде колесами на неровности в полосе движения высотные отклонения режущей кромки отвала будут незначительными, существенно меньшими, чем при консольном расположении бульдозерного отвала. Это качество позволяет планировать земляные поверхности с меньшим числом повторных проходок, чем при работе бульдозера.

Рабочий процесс автогрейдера - копание грунта, его перемещение и укладку с разравниванием в земляное сооружение. При разработке грунта отвал устанавливают режущей кромкой как параллельно его поверхности, так и наклонно под углом 10...15° с заглублением отвала по ширине. Угол резания составляет 35...45° соответственно при разработке тяжелых и легких грунтов. При зарезании отвала в грунт одним концом угол между режущей кромкой отвала и продольной осью машины (угол захвата) принимают равным 35...50°, при отделочных планировочных работах 45...90°, при копании с отводом грунта в сторону по отвалу 60°.

В зависимости от размеров обрабатываемого участка, рельефа местности, наличия искусственных сооружений автогрейдеры движутся по круговым и челночным технологическим схемам. Так, в дорожном строительстве при длине обрабатываемого участка (захватки) 400...1500 м автогрейдеры движутся по круговым технологическим схемам, а при меньших длинах — челночным способом (в одном направлении — вперед, в обратном — задним ходом). При этом в случае очень коротких захваток (около 150 м) грунт разрабатывают движением автогрейдера вперед, после чего возвращают машину на исходную позицию следующей проходки вхолостую задним ходом на повышенной скорости. При больших длинах захваток грунт разрабатывают автогрейдером при его движении как передним, так и задним ходом с разворотом отвала на 180° в плане на концах захватки.

Автоматизация управления землеройно-транспортными машинами

Особенности рабочих процессов ЗТМ затрудняют полную автоматизацию их управления без участия машиниста, в связи с чем в наст. время автоматизированы те операции и рабочие движения этих машин, которые в наибольшей мере определяют производительность труда и эффективность их использования. В системах автоматического управления (САУ) ЗТМ обычно используют дискретные электронные системы на основе полупроводниковых элементов, обеспечивающих надежность работы системы за счет применения бесконтактных элементов. Они имеют сравнительно большой срок службы, малые габаритные размеры, потребляют небольшое количество энергии, работают от простых источников питания. САУ внедрены лишь на части отечественных ЗТМ выпусков последних лет. Значительная часть ЗТМ не имеет такого управления.

В системах автоматического управления ЗТМ решаются задачи стабилизации углового положения ковша или отвала в продольном (относительно продольной оси машины) и поперечном направлениях, а также высотного положения режущей кромки рабочего органа. Кроме того, решается задача автоматической защиты двигателя от перегрузок.