Качественная оценка детали на технологичность.

Одним из важнейших этапов проектирования технологических процессов является анализ технологичности конструкции детали. Оценка технологичности может производиться количественно и качественно, с расчётом показателей технологичности по ГОСТ 14.201-83. При этом качественная оценка предшествует количественной и характеризует технологичность обобщённо.

Деталь ступица изготавливается из стали 40 ГОСТ 1050-88. Материал полностью соответствует условиям эксплуатации детали: обеспечивает заданную твердость, а, следовательно, и заданную износостойкость.

Что касается рациональности конструкции, то тут следует отметить, что конструкция детали обеспечивает надежность закрепления детали, в конструкции детали нет конструктивных нетехнологичных элементов (особо точных поверхностей и т.д.), конструкция детали обеспечивает удобство подвода инструмента, отвода стружки.

Количественная оценка технологичности.

Для количественной оценки технологичности детали используются показатели технологичности, как коэффициенты использования материала (Ким), точности обработки (Ктч), шероховатости поверхности (Кш) [6].

Коэффициент использования материала Ким.

(1)

(1)

где Мд - масса детали;

Мз - масса заготовки.

Коэффициент точности обработки Ктч.

где Аср – средний квалитет точности обработки детали по всем поверхностям.

Коэффициент шероховатости поверхности Кш.

(2)

(2)

где Бср - среднее числовое значение параметра шероховатости всех поверхностей детали.

Сравнивая полученные результаты с нормативными (Ктч > 0,8, Кш <0,32) можно сказать, что деталь технологична.

Методика расчета взята [6].

Таблица 2

Результаты анализа рабочего чертежа ступицы

| Наименование поверхности | Количество поверхностей | Параметр шероховатости, Ra | Квалитет точности |

| Наружная поверхность ф195 | 12.5 | ||

| Наружная поверхность ф170 | 12.5 | ||

| Наружная поверхность ф140h9 | 3.2 | ||

| Наружная поверхность ф75k6 | 1.25 | ||

| Наружная поверхность ф60k6 | 1.25 | ||

| Торцы | 12.5 | ||

| Наружная поверхность ф80 | 12.5 | ||

| Отв. ф12.5 | 12.5 | ||

| Отв. ф48 | 12.5 | ||

| фаски | 12.5 | ||

| Итого |

2. Определение типа производства

Тип производства по ГОСТ 3.1121-84 характеризуется коэффициентом закрепления операций (КЗ.О.):

1 < КЗ.О. < 10 – массовое и крупносерийное производство;

10 < КЗ.О. < 20 – среднесерийное производство;

20 < КЗ.О. < 40 – мелкосерийное производство;

40 < КЗ.О. – единичное производство.

Для приближенного определения типа производства воспользуемся таблицей 3.

Таблица 3

Зависимость типа производства от объема годового

выпуска и массы детали.

| Масса детали, кг | Тип производства | ||||

| Единичное | Мелко - серийное | Средне- серийное | Крупно- серийное | Массовое | |

| Объем годового выпуска деталей (N) шт. | |||||

| < 1,0 | <10 | 10…2000 | 2000…75000 | 75000…200000 | >200000 |

| 1,0…2,5 | <10 | 10…1000 | 1000…50000 | 50000…100000 | >100000 |

| 2,5…5,0 | <10 | 10…500 | 500…35000 | 35000…75000 | >75000 |

| 5,0…10,0 | <10 | 10…300 | 300…25000 | 25000…50000 | >50000 |

| >10,0 | <10 | 10…200 | 200…10000 | 10000…25000 | >25000 |

Т.к. масса детали около 7 кг и объем годового выпуска деталей N=1200 штук, то ориентировочно для дальнейших расчетов можно принять тип производства – среднесерийный.

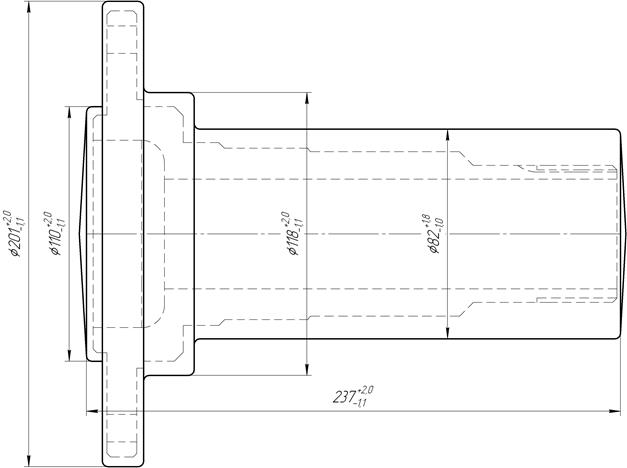

3. Разработка чертежа заготовки

Для деталей типа тел вращения, с последующей обработкой на станках с ЧПУ выбираем горячую штамповку, выполненную на горизонтальных ковочных машинах. Так как деталь имеет форму тела вращения, массу, которая допускается при штамповке на ГКМ (до 30 кг.) и имеет подходящую форму.

Штамповка – это процесс деформации металла на кузнечнопрессовом оборудовании при помощи специального инструмента – штампа, рабочая полость которого определяет конфигурацию и размеры будущей заготовки.

Штамповка на ГКМ выполняют в штампах с двумя плоскостями разъема: одна – перпендикулярна оси заготовки между матрицей и пуансоном, вторая – вдоль оси, разделяет матрицу на неподвижную и подвижную половины, обеспечивающие зажим штампуемой заготовки. Благодаря осевому разъему матриц уклон в участках зажатия заготовки не требуется.

Найдем массу поковки:

Материал детали является сталь 40, поэтому поковка относится к группе сталей М3(табл.14. [1]). Степень сложности поковки – С2. Поковка пятого класса точности – Т4 (табл.15. [1]).

На основании М1 и С1, а также класса точности и массы поковки определяем исходный индекс и назначаем величины припусков и допусков на соответствующие размеры детали. Значения выбираем из таблиц приведенных в технической литературе. Исходный индекс 14(табл.16. [1]). Величины припусков и допусков приведены в таблице 4.

Таблица 4

Припуски и кузнечные напуски.

| Диаметр, толщина | Шероховатость | Припуск |

| 2.5 | 2.5 | |

| 12.5 | 2.0 | |

| 1.25 | 1.8 | |

| 12.5 | 1.8 | |

| 12.5 | 1.8 |

Дополнительные припуски

Смещение по поверхности разъема штампа – 0,4 мм (табл.18. [1]);

Отклонение от плоскостности – 0,6 мм (табл.19. [1]).

Размеры поковки, мм:

Толщина  ; принимаем 237 мм;

; принимаем 237 мм;

Диаметр  ; принимаем 201 мм;

; принимаем 201 мм;

Диаметр  ; принимаем 82 мм.

; принимаем 82 мм.

Диаметр  ; принимаем 118 мм.

; принимаем 118 мм.

Диаметр  ; принимаем 110 мм.

; принимаем 110 мм.

Допускаемые отклонения размеров (табл.22. [1]):

Диаметр мм,  мм,

мм,  мм,

мм,  мм,

мм,  мм

мм

Толщина  мм.

мм.

Себестоимость заготовки:

,

,

где Сi – базовая стоимость одной тонны заготовок, С = 300 руб.;

КТ, КС, КВ, КМ, КП – коэффициенты, зависящие соответственно от класса точности, группы сложности, массы, марки материала и объема производства

МЗ, МД - масса соответственно заготовки и детали: МЗ = 7,59 кг; МД = 5,06 кг.

Sотх - цена 1 т отходов, Sотх = 25 руб.

Коэффициенты: КТ = 1 – для штамповок нормальной точности;

КС = 1 – для штамповок 3 –ей группы сложности;

КВ = 0,93 – для заготовок массой от 3 до 10 кг;

КМ = 1,13 – для заготовок из стали 30ХГТ;

КП = 0.77 – для второй группы серийности.

S заг. =( ´12´1´1´0,93´1,13´0.77)-(12-7)´

´12´1´1´0,93´1,13´0.77)-(12-7)´  =2.16руб.

=2.16руб.

Затраты на годовой выпуск заготовок S = 2.16 ´1200 = 2594 руб. (по ценам 1981 г.).

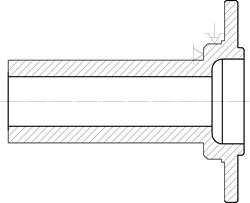

Расчет себестоимости заготовки произведен по методике изложенной в технической литературе [2]. Данный метод расчета себестоимости является неточным, т.к. он не учитывает других факторов влияющих на себестоимость заготовки. Общий вид заготовки приведен на рис. 1:

Рис. 1. Общий вид заготовки

4. Разработка маршрутного технологического процесса

Перед разработкой ТП необходимо получить и изучить информацию, которая делится на базовую, руководящую и справочную.

Базовая - сведения, содержащиеся в конструкторской документации на изделие, объем выпуска, сроки подготовки производства. Рабочий чертеж детали содержит все размеры, технические требования к качеству и шероховатости, марку и твердость материала.

Руководящая - сведения по развитию отрасли, план выпуска материала, средств технологического оснащения стандарты на технологические процессы.

Справочная - сведения о прогрессивных методах обработки, каталоги, номенклатурные справочники оборудования и оснастки. Материалы по выбору технологических нормативов (режимы обработки, припуски, расход материала и др.) и др. справочные материалы.

Всю механическую обработку разбивают по операциям и таким образом выявляют последовательность выполнения операций, их число для каждой операции выбирают оборудование и определяют конструктивную схему приспособления.

Задачей каждого предыдущего перехода является подготовка поверхности заготовки под последующую обработку, и каждый последующий метод (операция или переход) должен быть точнее предыдущего, т. е. обеспечивать более высокое значение показателей качества детали. Поэтому механическая обработка делится на:

· черновую обработку, когда удаляется большая часть припуска, что, позволяет обнаружить возможные дефекты заготовки; на первых одной - двух операциях. При базировании по черновым базам обрабатываются основные технологические базы;

· чистовую обработку, когда в основном обеспечивается требуемая точность:

далее идут операции местной обработки, по ранее обработанным поверхностям, отделочные операции, когда достигается требуемая шероховатость поверхности и окончательно обеспечивается точность детали.

Контроль в технологическом процессе предусмотрен с целью технологического обеспечения заданных параметров качества, обработанной детали.

Разработанный технологический процесс должен содержать общий план обработки детали, описание содержания операций технологического процесса и выбор типа оборудования. Он должен быть прогрессивным, обеспечивать повышение производительности труда и качества детали, сокращать материальные и трудовые затраты и быть экологически безопасным.

Построение технологического маршрута обработки во многом определяется конструктивно-технологическими особенностями детали. Выбор маршрутной технологии существенно зависит от типа производства, уровня автоматизации и применяемого оборудования.

При серийном производстве применяют универсальные станки с ЧПУ. Перспективным в серийном производстве является применение гибких производственных систем (линий, участков, цехов), особенно при наличии условий для групповой организации производства.

Выбор станка на операцию определяется возможностью изготовления на нем деталей необходимой конфигурации и размеров, а также обеспечения качества ее поверхности. Как пример, приведем маршрутный техпроцесс для изготовления ступицы.

Таблица 2.5

Расчет припусков

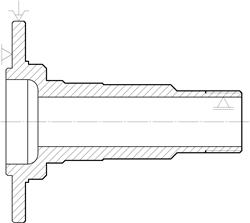

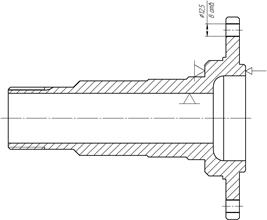

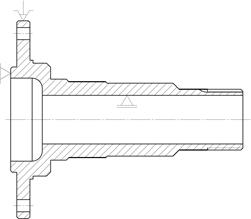

| № опер. | Наименование операции: | Оборудование: | Эскиз обработки: |

| Заготовительная | Штамповка |

| |

| Токарная с ЧПУ | Токарный с ЧПУ 1П756Ф3 |

| |

| Токарная с ЧПУ | Токарный с ЧПУ 16К20Ф3 |

| |

| Фрезерная | Фрезерный 6М81Г |

| |

| Сверлильная с ЧПУ | Сверлильный с ЧПУ 2Н150Ф2 |

| |

| Шлифовальная | Шлифовальный 3А151 |

| |

| Моечная | Моечная машина | - | |

| Контрольная | Стол контрольный | - |

2.5. Расчет припусков

При проектировании технологических процессов механической обработки заготовок необходимо установить оптимальные припуски, которые обеспечили бы заданную точность и качество обрабатываемых поверхностей

Припуск – это слой металла, заготовки, назначаемый для компенсации погрешностей, возникающих как в процессе получения заготовки, так и в процессе ее механической обработки. Различают операционные и общие припуски на обработку. Операционным припуском является слой металла, который необходимо удалить с заготовки при выполнении операции (перехода).Общим припуском на обработку называется слой металла, который необходимо удалить с заготовки при выполнении всех операций (переходов) для получения окончательно обработанной поверхности детали. При обработке различают односторонние и двусторонние припуска. Припуск задается и измеряется по нормали к обработанной поверхности детали. Односторонний припуск всегда отсчитывается “на сторону”, двусторонний может отсчитываться на обе стороны: ”на диаметр”, ”на толщину”, ”на длину общей нормали”

Различают минимальные, номинальные, максимальные припуска конечной целью расчета припусков является установление операционных размеров и размеров заготовки, которые задаются их номинальными размерами с указанием допустимых отклонений. В качестве расчетного операционного припуска принят минимальный припуск Расчет номинальных операционных размеров и размеров заготовки производится на основе предварительно построенной схемы снятия общего припуска для принятого техпроцесса обработки и рассчитанных номинальных припусков на обработку при автоматическом получении размеров, установленными заранее на размер инструментами.

Минимальный припуск на обработку:

Припуск на сторону при последовательной обработке плоскостей:

(3)

(3)

Припуск на две стороны при параллельной обработке противолежащих плоскостей:

(4)

(4)

Припуск на диаметр при обработке наружных и внутренних поверхностей вращения:

(5)

(5)

- Высота неровностей профиля

- Высота неровностей профиля

- Глубина дефектного слоя

- Глубина дефектного слоя

- Суммарное значение пространственных отклонений

- Суммарное значение пространственных отклонений

- Погрешность установки

- Погрешность установки

Максимальный припуск на обработку:

(6)

(6)

(7)

(7)

Номинальный припуск на обработку:

(8)

(8)

, где (9)

, где (9)

- минимальный припуск

- минимальный припуск

- допуск на переход

- допуск на переход

Операционные размеры:

При обработке отверстия

(10)

(10)

При обработке наружной поверхности:

(11)

(11)

Определение составляющих припуска:

и

и  определяются по таблицам экономической точности

определяются по таблицам экономической точности

Суммарное значение пространственных отклонений

Для отверстия

(12)

(12)

Для наружной поверхности:

(13)

(13)

ечерн=0,06*езаг (14)

ечист=0,04*ечерн (15)

где есм и еэкс определяются по таблице (16)

екр –общая кривизна

екр=0,5*е0*D (16)

е0 – удельная кривизна 2 мкм/мм

D –диаметр

После термообработки е0 =0,8 мкм/мм

Погрешность установки:

(17)

(17)

где Еб - погрешность базирования

Ез - погрешность закрепления

Еп - погрешность выверки приспособления

Расчет припусков на размер ф60k6:

Величины шероховатости поверхности и глубины дефектного слоя по видам обработки:

Заготовка:  ;

;

Точение черновое:

Точение чистовое:

Шлифование предварительное:

Шлифование окончательное:

Пространственная погрешность для заготовки определяется следующим образом:

,

,

где  - величина размера;

- величина размера;

- удельная кривизна заготовки на 1 мм длины [6].

- удельная кривизна заготовки на 1 мм длины [6].

Для последующих операций:  ,

,

где  - коэффициент уточнения формы;

- коэффициент уточнения формы;

Черновое точение:

Чистовое точение:

Шлифование предварительное:

Шлифование окончательное:

Определим величину погрешности установки заготовки из таблиц 12 и 16 источника [6]:

Погрешность установки заготовки [20]:

Погрешность установки на шлифовальной операции:

Таблица 6

Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности  .

.

| Технологические переходы обработки поверхности: Æ60k6 | Элементы припуска | Расчётный припуск 2Zmin, мкм. | Расчётный диаметр dp, мм. | Допуск d, мкм. | Предельный размер | Предельное значение припуска | |||||

| Rz | T | r | e | dmin, мм. | dmax, мм. | 2Zminпр, мкм. | 2Zmaxпр, мкм. | ||||

| Заготовка | - | - | 62.366 | 62.4 | 65.2 | - | - | ||||

| Точение черновое | 60.502 | 60.51 | 60.72 | ||||||||

| Точение чистовое | - | 60.238 | 60.24 | 60.36 | |||||||

| Шлифование Предварительное | 60.084 | 60.084 | 60.13 | ||||||||

| Шлифование Окончательное | - | - | 60.002 | 60.002 | 60.015 | ||||||

| Суммарный припуск: |

Проверка:

6. Расчет режимов резания

Определим режимы резания на токарную операцию с ЧПУ 010. На первый переход – черновое точение и второй переход – чистовое точение и на третий переход нарезание резьбы и на сверлильную операцию с ЧПУ 020 на сверлильный переход.

Операция 010.