Лекция 4. Погрешности базирования

Основные понятия и определения

Согласно ГОСТ 21495-76 погрешность базирования - отклонение фактически достигнутого положения заготовки или изделия при базировании от требуемого.

Например, вследствие зазора между отверстием зубчатого колеса и валом ось колеса может сместиться относительно оси вращения, что нарушит нормальную работу зубчатой передачи.

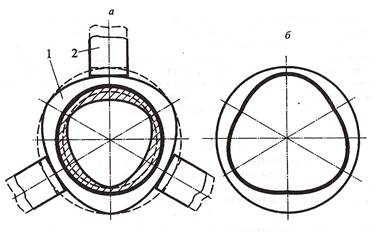

Аналогично при установке втулки 1 на оправку 2 (рис. 2.23, а) ось втулки может сместиться в любом направлении и на любое расстояние в пределах зазора между отверстием и шейкой оправки. Это приводит при обработке (рис. 2.23, б) к погрешности взаимного расположения осей внутренней и наружной поверхностей. При установке партии втулок координаты, определяющие положение отдельной заготовки, являются случайными величинами, которые изменяются в определенных пределах. Условимся называть подобные установки установками с неопределенным базированием.

Рис. 2.23. Схема базирования втулки на оправке с зазором: а - смещение

втулки I по отверстию относительно оправки 2;

б - схема обработки поверхности 3

Погрешности базирования могут вызываться ошибками рабочего при установке заготовок или конструктора при проектировании приспособления. Например, из-за невнимательности рабочего между базой заготовки 1 (рис. 2.24, а)и опорой 2 может оказаться посторонняя частица 3, например,

стружка, что приведет к повороту заготовки. Толщина частицы Δ определяет линейную ошибку положения заготовки, измеренную в плоскости А, а угол поворота (φ = А/а, т.е. зависит также от расстояния а до центра вращения.

Рис. 2.24. Влияние формы опоры на погрешность базирования:

Рис. 2.24. Влияние формы опоры на погрешность базирования:

а — погрешность базирования заготовки 1 из-за нарушения контакта

с опорой 2; б—улучшенный вариант формы опор

Исключив контакт вне опор 4 и 5 (рис. 2.24, 6)и максимально увеличив расстояние между ними, можно уменьшить погрешности угловой ориентации заготовок. Поэтому в качестве направляющей базы обычно выбирают поверхности наибольшей длины, а в качестве установочной базы, определяющей угловую ориентацию относительно двух осей, – поверхность с наибольшими длиной и шириной. Напротив, увеличение площади контакта между опорной базой и заготовкой может привести к наложению на заготовку одной или двух избыточных связей и неопределенности положения заготовки. Для того чтобы уменьшить площадь контакта, в качестве опорной базы по возможности выбирают поверхность с наименьшими габаритными размерами.

В схеме на рис. 2.25, а рабочий для обеспечения контакта с левой опорой приложил к заготовке силу Q. Линия действия этой силы смещена относительно опоры на величину z. При определенных условиях момент силы, равный произведению Qz, может преодолеть момент сил трения между заготовкой и опорами и повернуть заготовку, т.е. вызвать появление погрешности базирования. Не обратив внимания на поворот заготовки, рабочий может закрепить ее, например, с помощью винтового зажима, ось которого перпендикулярна плоскости рисунка.

Рис. 2.25. Влияние выбора линии действия усилия закрепления и избыточной связи на положение заготовки

Поворот заготовки можно исключить, устранив избыточную связь, накладываемую зажимом, например, если сделать губку зажима качающейся (рис. 2.25, д). В этом случае число степеней свободы зажима будет равно двум

Погрешности базирования могут вызывать появление погрешностей обработки. Например, при обтачивании поверхности 3 (см. рис. 2.23, 6) смещение втулки 1 относительно оправки 2 приведет к отклонению от соосности обработанной поверхности и отверстия втулки.

Во многих случаях погрешность базирования возникает при несовпадении -технологических и конструкторских баз и определяется проекцией смещения конструкторской базы на направление выдерживаемого размера. В простейших схемах погрешность базирования равна погрешности размера, связывающего технологическую и конструкторскую базы.

Например, пусть необходимо обработать уступ (рис. 2.26, а), выдержав размеры 10*0,1 и 40– 0,2 мм. Конструкторскими базами, относительно которых задано положение уступа, являются плоскости А и В.

При наладке станка режущий инструмент устанавливается определенным образом относительно баз приспособления. В соответствии со схемой базирования совместим поверхности А, В и Е (рис. 2.26, 6) заготовки с базами приспособления и определим положение заготовки относительно станка и режущего инструмента. В этом случае поверхности А, В и Е являются технологическими базами заготовки.

Если же установка заготовки производится по схеме на рис. 2.26, в, то технологическими базами являются поверхности В, Г и Е, т.е. технологическая база - плоскость Г - несовпадает с соответствующей конструкторской базой А.

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

Рис. 2.26.Операционный эскиз (а) и схема установки (б) с совмещением

конструкторской и установочной технологической баз при обработке уступа;

схема к расчету погрешности базирования при несовпадении

конструкторской и технологической баз (в)

При использовании схемы на рис. 2.26 ,б обработанные поверхности у всех заготовок партии займут одинаковое положение относительно плоскостей А и В, являющихся конструкторскими базами. Никаких колебаний в относительном расположении обработанных поверхностей и эскизных баз из-за погрешностей размеров заготовки не будет, т.е. погрешности базирования по размерам 40 и 10 мм равны нулю.

При использовании схемы на рис. 2.26, в погрешность базирования по размеру 40 мм εб40= 0. Горизонтальная сторона уступа у всех заготовок партии занимает одинаковое положение относительно плоскости Г. Однако положение эскизной базы у различных заготовок будет различным, так как размер заготовки 22 мм, связывающий технологическую и эскизную базы, колеблется от максимального значения 22max до минимального значения 22min. Колебания в положении эскизной базы относительно приспособления и, следовательно, относительно обработанной поверхности приводят к погрешности размера 10мм, который будет колебаться от минимального значения 10 min до максимального значения 10 max.

Установка валов на призму

Рис 2.27. Базирование вала при обработке паза

Погрешности закрепления

При закреплении заготовок могут происходить деформации заготовок и опор, которые сопровождаются смещениями заготовок и эскизных баз относительно положения, достигнутого при базировании. Эти смещения могут оказать влияние на точность обработки. Условимся называть погрешности обработки, которые возникают вследствие изменения положения эскизной базы и деформаций заготовки при её закреплении, погрешностями закрепления. Обычно погрешность закрепления равна проекции возникающего при закреплении заготовки смещения эскизной базы на направление выдерживаемого размера. Погрешности закрепления определяются путем эксперимента или же по таблицам и формулам, приводимым в технической литературе.

Рассмотрим пример смещения конструкторской базы при деформациях поверхностных слов в зоне контакта заготовки с опорами. Пусть необходимо обработать отверстие 1 (рис. 2.53, а), выдерживая размеры а и b. Конструкторской базой размера а является плоскость В, которая под действием сил Qmin (рис. 2.53, б) может опуститься на величину _ ymin. Если обрабатывается партия заготовок и силы зажима колеблются в пределах интервала Qmin, Qтаx, то смещения заготовки будут изменяться в интервале ymin,, ymax.

При обработке отверстий в партии заготовок наблюдается рассеяние размеров а, вызванное смещением эскизной базы при закреплении, т.е. погрешность закрепления

εз а = aтаx – amin = ymax – ymin (2.36)

Если заготовка должна обрабатываться в кондукторе, то при его изготовлении можно заранее изменить расстояние ап от опоры до оси кондукторной втулки, а следовательно, и оси обработанного отверстия. В результате изменится положение поля рассеяния координат а. Если же отверстие обрабатывается без кондуктора, то аналогичный эффект достигается за счет настройки станка. Однако такие изменения не влияют на величину рассеяния.

Как показали исследования, выполненные в МГТУ им. Н.Э. Баумана и других организациях, деформации у связаны с силами 2 зависимостями типа

y = CQn ,

(2.37)

где С и п - величины, зависящие от материала и твердости заготовки, конструкции опоры, шероховатости поверхности и т.д.

Обычно п < 1, и рост деформаций при увеличении нагрузки замедляется, как показано на рис. 2.53, в. Особенно велики погрешности закрепления при установке заготовок с необработанными базами на рифленые поверхности опор.

В общем случае погрешность закрепления для размера а:

εз а = (ymax – ymin) cos α,

где α - угол между направлениями смещения эскизной базы и выдерживаемого

размера.

Например, для размера b, ориентированного перпендикулярно силам зажима и смещению эскизной базы, α = 900и εb = 0.

Уменьшению погрешности закрепления и повышению точности обработки могут способствовать следующие мероприятия:

- стабилизация величины усилия закрепления, использование гидравлических, пневматических и т.п. приводов взамен ручных зажимов;

- повышение точности формы и уменьшение шероховатости баз заготовок, уменьшение колебаний твердости заготовок;

Рис. 2.53. Операционный эскиз (а); схема к расчету погрешности

закрепления (б); зависимость деформаций у в зоне контакта базы

заготовки и опор приспособления от сил зажима ^ (в)

- увеличение вплоть до 90° угла между направлениями смещения эскизной базы и выдерживаемого размера. Например, если в рассмотренной задаче (рис. 2.53) направить усилие зажима перпендикулярно плоскости рисунка, то погрешность закрепления будет исключена как для размера b, так и для координаты а .

В предыдущих примерах рассматривалось закрепление жестких заготовок с использованием жестких приспособлений. При недостаточной жесткости заготовок и приспособлений закрепление может вызывать деформации элементов технологической системы, снижающие точность обработки

В предыдущих примерах рассматривалось закрепление жестких заготовок с использованием жестких приспособлений. При недостаточной жесткости заготовок и приспособлений закрепление может вызывать деформации элементов технологической системы, снижающие точность обработки

Рис. 2.54. Влияние деформаций кольца при закреплении (а) на форму обработанного отверстия (б)

Например, на рис. 2.54, а штриховыми линиями показано положение кольцевой заготовки 1 при базировании в кулачках 2 самоцентрирующего патрона. Закрепление при недостаточной жесткости кольца вызывает уменьшение радиусов наружной и внутренней поверхностей в зоне контакта с кулачками. Если при растачивании удалить заштрихованный слой материала и, несмотря на колебания глубины резания, обработать отверстие правильной формы, то после раскрепления заготовки упругие деформации приведут к восстановлению круглости наружной поверхности (рис. 2.54, б) и появлению погрешностей формы отверстия.

2.7. Погрешности установки

В соответствии с определением установки погрешностями установки следовало бы называть сумму погрешностей базирования и закрепления. Эти погрешности, как показывают приведенные примеры, зависят от номинальных значений геометрических параметров приспособления, например,- от угла наклона граней призмы, расстояния между опорами и т.д. На них влияют форма и материал опор, шероховатость их баз, отклонения значений геометрических параметров. Например, при установке по отверстиям расчет погрешности базирования производится с учетом отклонений диаметров пальцев и расстояния между их осями.

При использовании многоместных или нескольких одинаковых приспособлений базы опор могут располагаться со смещением относительно номинального положения в соответствии с допусками на изготовление приспособлений. При определенных условиях это может привести к колебаниям в относительном расположении эскизных баз заготовок, установленных на различные опоры, и появлению дополнительных погрешностей обработки.

Например, при фрезеровании одним инструментом верхних плоскостей заготовок 1 (рис. 2.55) базы А опор 2 должны располагаться в одной плоскости. В противном случае появится дополнительная составляющая погрешности выдерживаемого размера а, для которого плоскость А заготовки является эскизной базой. Аналогичное воздействие может оказывать различный износ опор, на которые по организационным причинам устанавливалось различное число заготовок.

Учитывая характер влияния конструкции, точности изготовления и износа приспособлений на точность обработки, в справочной литературе под погрешностями установки понимаются погрешности обработки, вызываемые совместным действием погрешностей базирования и закрепления, а также погрешностями изготовления, установки и износом приспособления. Поэтому погрешность установки, соответствующая параметру а,

Учитывая характер влияния конструкции, точности изготовления и износа приспособлений на точность обработки, в справочной литературе под погрешностями установки понимаются погрешности обработки, вызываемые совместным действием погрешностей базирования и закрепления, а также погрешностями изготовления, установки и износом приспособления. Поэтому погрешность установки, соответствующая параметру а,

Рис. 2.55. Схема расположения заготовок 1 в многоместном приспособлении

εу а = εб а + εз а + εп а

где εп а — составляющая погрешности обработки, вызываемая погрешностями

изготовления, установки и износом приспособления.

В задачах с одним выдерживаемым размером или другим параметром индекс а может быть опущен. Тогда погрешность установки

εу а = εб + εз + εп (2.38)

Разделение факторов, влияющих на погрешность установки, является условным. Например, допуск на изготовление пальцев обычно учитывают при расчете погрешности базирования. Если же под минимальным диаметром пальца понимать допустимое значение диаметра после износа пальца, то, увеличив

допуск диаметра на величину допустимого износа, можно учесть влияние этого износа в первом слагаемом формулы (2.38).

Погрешность установки для типовых схем определяется по таблицам справочников или расчетом. В тех случаях, когда распределение каждой из случайных составляющих погрешности установки подчиняется нормальному закону, при расчетах суммарной погрешности обработки используют значение погрешности установки