Кинематический и динамический анализы машины необходимы для того, чтобы сделать вывод об уравновешенности машины, неравномерности вращения коленчатого вала; при расчетах на прочность и износоустойчивость отдельных деталей конструкции. Результаты анализа необходимы для расчётов крутильных колебаний, возникающих в системе двигатель – потребитель энергии.

Расчетная схема кривошипно-шатунного механизма (КШМ) приведена на рис. 1 (длина шатуна L, радиус кривошипа R, текущий ход поршня Х, угловая скорость w, угол поворота кривошипа a, угол наклона шатуна b). Выделим на схеме ВМТ (точка А) и НМТ, подшипники В, С 2 и О и проведем вспомогательную линию С 1 - С 2.

Рис. 1 Расчетная

схема КШМ

Рис. 1 Расчетная

схема КШМ

|

Анализ будем вести для установившегося режима движения, считая w=const. При этом величина угла поворота коленвала определяется текущим временем t: a=w×t.

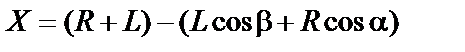

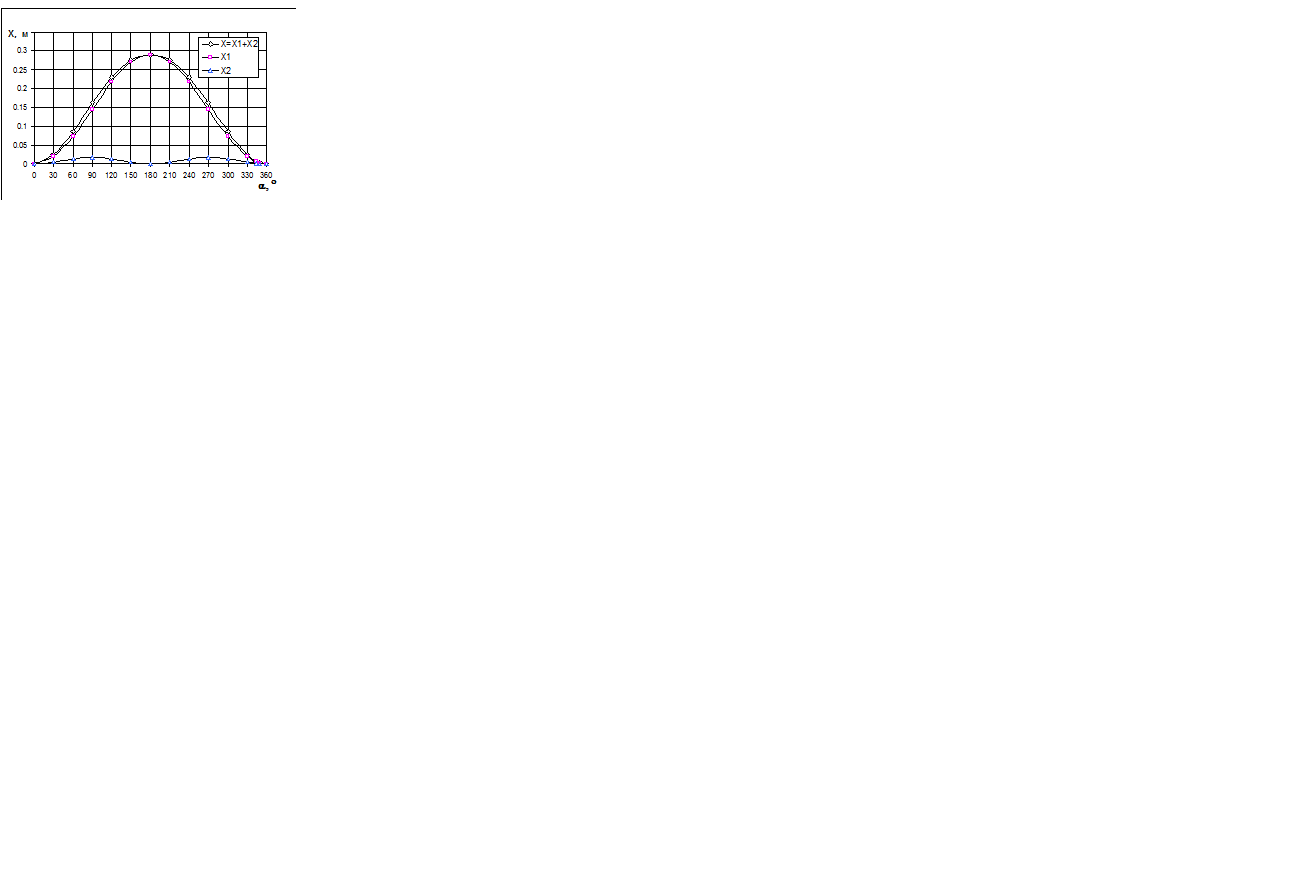

Текущий ход поршня найдется как разность расстояний АО и ВО:

.

.

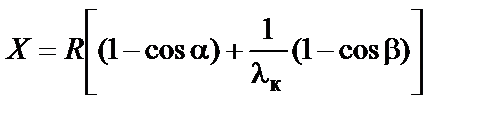

Отношение R / L является константой геометрического подобия КШМ, ее принято обозначать через lк: lк= R / L. Тогда

.

.

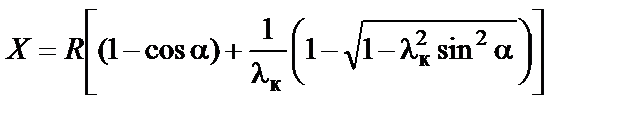

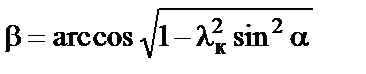

Связь между a и b можно найти, записав для отрезка С 1 С 2 следующее равенство L sinb= R sina или sinb=lкsina.  .

.

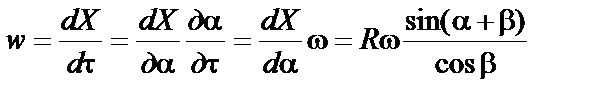

Скорость поршня находим дифференцированием

,

,

Рис. 4.12 Диаграмма хода поршня Рис. 4.12 Диаграмма хода поршня

|

где  .

.

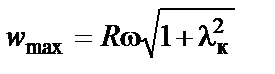

Максимальная скорость достигается при a+b=90о и тогда

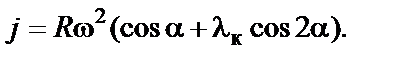

Дифференцируя, найдем ускорение поршня

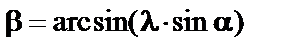

Рассмотрим кинематику шатуна. Он совершает сложное плоскопараллельное движение: верхняя головка вместе с поршнем движется возвратно - поступательно, а нижняя совершает круговое движение вместе с шатунной шейкой коленвала. В результате стержень шатуна качается относительно оси цилиндра и его угловое перемещение определяется величиной угла b:  .

.

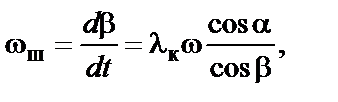

Дифференцируя, получим выражения для угловой скорости и углового ускорения шатуна:

.

.

Проведем динамический анализ. При работе двигателя на поршень действуют сила давления газов F ги сила инерции поступательно движущихся масс Fj.

Для динамического анализа важно знать, как силы изменяется по времени, а точнее - по a.

Сила давления F г= рг p D 2/4 действует на поршень и крышку цилиндра, жестко связанную с остовом двигателя. От поршня через шатун и коленвал она передается на коренные подшипники коленвала и уравновешивается за счет упругих деформаций остова или специальных анкерных связей. Эта сила не передается на опоры двигателя, она внутренне уравновешена.

Детальный анализ инерционных сил КШМ очень сложен, поскольку имеем систему с распределенными массами. Поэтому на практике используют более простые модели с условными сосредоточенными массами.

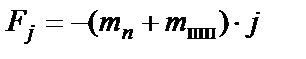

Сила инерции поступательно движущихся деталей определяется их общей массой и ускорением:

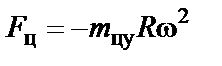

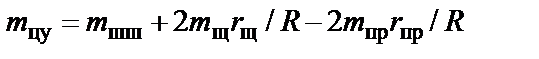

Центробежная сила, действующая на шатунную шейку коленчатого вала:  .

.

Условная приведенная масса кривошипа m кр складывается из масс шейки вала, щек и противовесов с учетом их радиусов вращения, а также условной массы m шш:  ,

,

где r щ и r пр – расстояния от центра тяжести щеки или от центра тяжести противовеса до сои вращения, соответственно.

205 Силы, действующие в поршневых ДВС, их уравновешивание

Силы, действующие в двигателе внутреннего сгорания, можно разделить на движущие силы, силы инерции и силы сопротивления. Движущие силы — это силы давления газов в цилиндре. Силы инерции образуют возвратно-поступательно движущиеся и вращающиеся части двигателя. Силы сопротивления делят на силы сопротивления потребителя энергии двигателя и силы трения в KШM (поршня и поршневых колец о стенку цилиндра, в подшипниках и т. п.), на преодоление которых затрачивается дополнительная работа.

Главными силами считают силы давления газов, силы инерции в двигателе и силы сопротивления потребителя энергии, совершающие полезную работу. Все силы, действующие в двигателе, изменяются во времени.

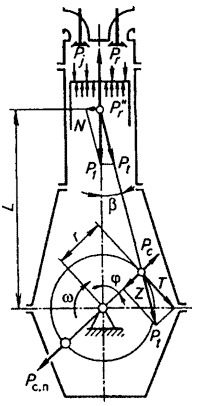

Схема сил, действующих на кривошипно-шатунный механизм, показана на рисунке 4.4. Направление сил к центру кривошипа принято за положительное.

Рисунок 4.4. Силы, действующие в кривошипно-шатунном механизме

Рисунок 4.4. Силы, действующие в кривошипно-шатунном механизме

Сила давления газов на поршень со стороны камеры сгорания (ее определяют по индикаторной диаграмме) Pг = ргFп, где рг — давление газов в цилиндре, МПа; Fп — площадь поршня, м2.

Сила давления газов со стороны картера (это давление обычно равно атмосферному р0)

Р0 = р0Fп

Сила инерции возвратно-поступательно движущихся частей равна произведению массы этих частей на их ускорение в данный момент времени: Pj = — mj = — mrω2 (cosφ + cos2φ)

где m = mпк + 0,275mш; mпк — масса поршня и других деталей, движущихся поступательно; mш — масса верхней головки шатуна, обычно принимаемая равной 0,2...0,3 массы всего шатуна; r —радиус кривошипа; ω и φ — соответственно частота вращения и угол поворота коленчатого вала.

Суммарная сила, действующая на поршень, Pl = Pг - P0 +Pj

Сила Pl, приложенная к оси поршневого пальца и направленная по оси цилиндра, может быть разложена на силу N, действующую перпендикулярно оси цилиндра, и силу Рt действующую по оси шатуна.

Сила N прижимает поршень к стенке цилиндра, что вызывает износ их поверхностей. Она изменяется по значению и направлению, поочередно прижимая поршень то к одной, то к другой стороне цилиндра.

Силу Рt перенесенную на ось шатунной шейки, можно разложить на касательную силу Т, действующую перпендикулярно кривошипу коленчатого вала, и радиальную силу Z, направленную по оси кривошипа:

Т=Рl [sin(φ + β)/cos β]; Z=Рl [sin(φ + β)/cos β],

где β — угол отклонения шатуна от оси цилиндра.

Вращающий момент на валу двигателя, необходимый для совершения полезной работы,

Mвр = Тr.

Работа касательных сил затрачивается на преодоление сил сопротивления и изменение частоты вращения коленчатого вала. В период рабочего хода совершается полезная работа и увеличивается частота вращения коленчатого вала. Избыточная энергия аккумулируется всеми вращающимися частями, главным образом маховиком и потребителем энергии, и возвращается в систему, когда ее не хватает при совершении других тактов двигателя. Чем больше момент инерции маховика и число цилиндров, тем равномернее вращается вал двигателя. Все силы и моменты, возникающие при работе поршневых ДВС, непрерывно изменяясь по значению и направлению, передаются на опоры двигателя и раму автомобиля. При этом возникают вибрации, снижающие эффективную мощность и топливную экономичность (вследствие затрат энергии на возбуждение вибрации и дополнительных механических потерь), ослабляются крепления агрегатов и деталей (что ускоряет в итоге износ деталей), нарушаются регулировки, снижается надежность контрольно-измерительных приборов.

Поэтому уменьшение влияния переменных сил и моментов, действующих на двигатель, относится к числу основных требований, предъявляемых в ДВС.

Уравновешивание — это комплекс конструктивных, производственных и эксплуатационных мероприятий, направленных на уменьшение или полное устранение неуравновешенных свободных сил инерции и моментов. Например, устанавливая противовесы, можно уравновесить центробежную силу Рс и ее момент. Силы инерции первого и второго Рд порядков в одно-, двух- и четырехцилиндровых двигателях можно уравновесить с помощью специальных громоздких уравновешивающих механизмов, которые применяют крайне редко. Для шести- и более цилиндровых двигателей такие устройства не требуются. К числу дополнительных мероприятий по уравновешиванию двигателей относится установка на переднем конце коленчатого вала гасителя колебаний, поскольку эта часть вала совершает наибольшие по амплитуде отклонения — крутильные колебания. Гасители поглощают энергию колебаний, подводимую к валу двигателя извне, благодаря трению между элементами гасителя и тем самым уменьшают амплитуду колебаний. Широко применяют гасители колебаний жидкостного трения. Равномерно вращающийся при работе двигателя маховик помещают в герметичный корпус, заполненный кремнийорганической жидкостью (силиконом). При колебаниях стенки маховика вовлекают в движение слои силикона, работа сил трения жидкости поглощает энергию колебаний.

206 Средняя скорость поршня как мера быстроходности двигателя.

Средняя скорость поршня (vm) — один из показателей быстроходности ДВС. Если обозначить ход поршня через s (м), а частоту вращения коленчатого вала через n (мин-1), то средняя скорость поршня (м/с) определяется следующим образом: vm = sn/30. Считают, что у малооборотных дизелей 4<vm<6 м/с, у среднеоборотных —6<vm< 9 м/с, у высокооборотных 9<vm<13 м/с, у дизелей повышенной оборотности vm>13 м/с.

Средняя скорость поршня может приниматься в качестве одного из вспомогательных классификационных параметров на основании того, что она характеризует конструкции геометрически подобных ДВС по целому ряду показателей. Чем выше vm, тем больше динамическая напряженность дизеля и тем больше вероятность изнашивания ряда ответственных деталей, в первую очередь цилиндропоршневой группы (ЦПГ). С момента появления дизелей параметр vm неуклонно возрастал и к настоящему времени достиг определенного предела, обусловленного прочностью материалов, применяемых в современном двигателестроении. Установлено, что динамическая

напряженность двигателя пропорциональна квадрату средней скорости поршня, т.е., например, при увеличении vm в три раза динамические напряжения возрастут в девять раз, что при прочих равных условиях потребует девятикратного усиления прочностных характеристик материала. Максимальные значения vm(14,6—17,5 м/с) были достигнуты еще в прошлом десятилетии и к настоящему времени (в связи с тем, что запасы прочности материалов в основном исчерпаны) средняя скорость поршня почти не растет.

Или

Частота вращения является лишь первичным критерием быстроходности двигателя. Определение быстроходности двигателя по средней скорости поршня также не всегда отвечает требованиям практики. С этой точки зрения более удовлетворительной является характеристика, называемая степенью быстроходности. Тихоходные (2,5 – 4,5 м/с); средней быстроходности (4,5 – 7,5 м/с); быстроходные (7,5 – 10,5 м/с). Удельный расход топлива характеризует экономичность работы двигателя и зависит от механических и тепловых потерь, качества смесеобразования и сгорания в цилиндре двигателя и других условий.

207 Принципиальные конструктивные решения для четырехтактных двигателей

В то время как четырехтактный двигатель может устранить многие из недостатков, свойственных двухтактному, у него есть свои собственные недостатки. В итоге нельзя сказать, какой из них лучше другого, все зависит от предназначения двигателя. У каждого двигателя есть свое место в мире мотоциклов, где он работает наилучшим образом и идеально подходит для этого, как ни один другой.

Пока сложно оспаривать достоинство четырехтактных двигателей с точки зрения расхода топлива и уровней выбросов, однако их повышенная сложность означает удорожание производства, что приводит к сложившейся ситуации, благодаря которой двухтактные двигатели идеальны для небольших мотоциклов серийного производства и скутеров, стоимость которых относительно невысока (хотя по-прежнему они занимают свое место среди спортивных машин с высокими показателями, по крайней мере, в настоящее время). Четырехтактные двигатели идеальны для большинства мотоциклов от 125 куб.см. и выше, от учебного мотоцикла до спортивных машин большой кубатуры с отличными, характеристиками. В свое время были распространены двухтактные двигатели среднего объема (от 250 до 750 куб см.), которые очень активно противостояли четырехтактным двигателям равного или большего объема, но те дни прошли, и теперь редко встретишь на дороге двухтактник объемом больше 250 куб, см.

Впуск, сжатие, воспламенение, выпуск

В двухтактных двигателях внутреннего сгорания четыре процесса (наполнение, сжатие.рабочий ход и выпуск.или каких иногда называют: впуск, сжатие, воспламенение, выпуск) взаимопереплетены, в четырехтактном двигателе границы между процессами более четкие, и в принципе каждому процессу отведен свой такт в цикле (хотя на практике, это не совсем так).

Конструктивно четырехтактный двигатель подобен двухтактному и состоит из основных узлов, а именно: поршня, цилиндра, шатуна и коленчатого вала. Однако у него есть множество дополнительных узлов и деталей, в совокупности известных как клапанный механизм, который служит для управления и задания фаз впуска и выпуска. Управление наполнением происходит при помощи впускного клапана, а выпуском управляет выпускной клапан, в принципе в четырехтактном двигателе они заменяют поршень и дисковый или лепестковый клапан. Можно рассмотреть множество различных схем, но все они отражают различные подходы к достижению одного и того же конечного результата.

В четырехтактном двигателе поступающая смесь попадает непосредственно в камеру сгорания, и картер больше не участвует в процессе наполнения. Несмотря на усложнение конструкции и уменьшение числа рабочих тактов вдвое, появляется возможность точнее управлять процессами впуска и выпуска и, таким образом, обеспечивать достаточно высокую эффективность двигателя.

Клапана

Отличительной особенностью всех четырехтактных двигателей являются клапана, если говорить точнее — тарельчатые клапана, через которые смесь попадает в камеру сгорания, а иные газы отводятся из нее. Во всех современных конструкциях клапана спроектированы исходя из формы головки цилиндра. До 50-х годов прошлого века существовало много машин, у которых клапана открывались вверх в полость камеры сгорания, расположенную сбоку от цилиндра. Такие двигатели носят название нижнеклапанных или двигателей с боковым расположением клапанов, Хотя они проще в изготовлении, их эффективность ниже по сравнению с двигателями с верхним расположением клапанного механизма. Тарельчатый клапан состоит из круглой тарелки, прикрепленной к длинному стержню, и похож на гвоздь с большой шляпкой. У тарелки клапана есть коническая уплотняющая поверхность, переходящая в стержень клапана.которая предназначена для уплотнения по соответствующей поверхности седла, расположенного в головке цилиндра (или полости камеры сгорания на нижнеклапанных двигателях). Стержень клапана проходит через направляющую в головке цилиндра и выступает снаружи.

Клапан самостоятельно закрывается и удерживается в закрытом положении сильной пружиной (иногда применяются две пружины), которая зафиксирована упором пружины, в свою очередь, закрепленном при помощи двух сухарей, установленных в канавку в верхней части стержня клапана. Привод клапанов может быть различным, но принцип один и тот же, вне зависимости от схемы газораспределительного механизма, однако за исключением распредвала используемые при этом детали сильно отличаются.

Распредвалы

Распредвал можно обнаружить на всех традиционных четырехтактных двигателях с тарельчатыми клапанами. Непосредственно или косвенно он используется для открытия и закрытия каждого клапана в заданной точке четырехтактного цикла. В связи стем, что цикл занимает четыре хода поршня (которые соответствуют двум полным оборотам коленчатого вала) и тем, что каждый клапан необходимо открыть один раз за цикл, частота вращения распредвала вдвое меньше частоты вращения коленчатого вала. Это означает, что за время двух полных оборотов коленчатого вала распредвал совершает один оборот, Это осуществляется за счет простого шестеренчатого, цепного или ременного привода между этими валами, при этом у шестерни или звездочки,установленной на коленчатом валу, вдвое меньшее число зубьев по сравнению с ответной деталью, установленной на распредвале.

По длине распредвала выполнены выступы механизма и открытия в заданный момент называемые кулачками, которые служат для времени соответствующего клапана.

Конструкция четырехтактного двигателя — клапанный механизм

Основная статья: Четырехтактный двигатель: Клапанный механизм

В принципе, все четырехтактные двигатели похожи, они отличаются только расположением и приводом впускных и выпускных клапанов. Как и многое другое в мотоцикле, стремление достичь высоких скоростей и мощностей привело к существенному усовершенствованию четырехтактного двигателя.