4.1. Преимущества доильных аппаратов двойного вакуума.

Многочисленные исследования процесса машинного доения коров, а также широкий практический опыт применения доильных установок во многих странах мира показывают, что машинное доение не всегда оказывается эффективным: происходит снижение продуктивности животных, ухудшается качество молока, отмечается высокая заболеваемость молочной железы, увеличивается себестоимость животноводческой продукции.

Исследованиями К.Ф.Борисовца установлено, что в результате несовершенства доильных аппаратов на молочных комплексах республики у 19 % коров наблюдается атрофия одной или двух четвертей вымени [ 1 ] как следствие заболевания различными формами мастита.

Одним из наиболее ответственных моментов при выполнении заключительных операций оператором машинного доения является своевременность отключения аппарата и снятия доильных стаканов с сосков вымени. Несоблюдение этого правила приводит к «холостому » доению и возникновению заболеваний вымени. Так, исследованиями Е. И. Аднина установлено 555 случаев «передержек », что составляет 59,3 % от количества учтенных доений [ 2 ]. Продолжительность передержек находилась в пределах 0,5…6 минут и более, причем «передержки » более 3 минут наблюдались в 25,3 % случаев. Аналогичные донные получены также и другими исследователями [ 3, 4 ].

Анисько П. С. проведены исследования по изучению переменного режима машинного доения коров при автоматическом регулировании вакуума с помощью устройства «Неман » [ 5 ]. В результате установлено положительное влияние указанного режима доения на реализацию рефлекса молокоотдачи и состояние молочной железы.

Фирма «Альфа Лаваль » (Швеция) разработала регулятор вакуума «Duovac 300 », который позволяет снизить вакуум в начале и конце доения с 50 до 33 кПа, что предотвращает отрицательное воздействие вакуума на молочную железу [ 6 ].

Принцип изменения параметров работы доильного аппарата в зависимости от потока молока использован и в доильной установке, разработанной в ФРГ [ 7 ]. Доильный аппарат двойного вакуума «НУРЛАТ » ПАД 00 выпускается также в России ООО «Петротрейд ». Кроме указанных выше преимуществ, эти аппараты увеличивают также молокоотдачу в среднем на 20…25 %.

Таким образом, анализ литературных источников показывает целесообразность разработки и модернизации автоматических устройств, позволяющих предотвратить «холостое » доение.

4.2. Конструкция и принцип действия доильного аппарата АДС 24

«СОЖ »

Аппарат доильный «Сож» предназначен для использования в коровниках с жесткой привязью или в доильных залах.

Сущность работы аппарата заключается в регулировании величины вакуума и частоты пульсации в доильном аппарате в зависимости от интенсивности молокоотдачи коровы. После подготовки вымени коровы оператором и одевания

доильного аппарата молокоотдача низка. Аппарат работает при низком вакууме 35 кПа и осуществляет стимуляцию. После того, как молокоотдача увеличилась до 200 г в мин., происходит переключение на рабочий вакуум 48 кПа. Когда молоко-отдача уменьшается ниже 200 г. в мин. аппарат переключается на низкий вакуум и производит массаж сосков.

Не рекомендуется использовать аппарат на тугодойких коровах, т. к. процесс доения будет проходить при низком вакууме и время доения увеличится.

Аппарат доильный «СОЖ» выпускается трех модификаций: для доения в молокопровод АДС 24 00 000, для доения в доильных залах АДС 24А 00 000.

3) для доения в ведро АДС 24Б 00 000

3) для доения в ведро АДС 24Б 00 000

|

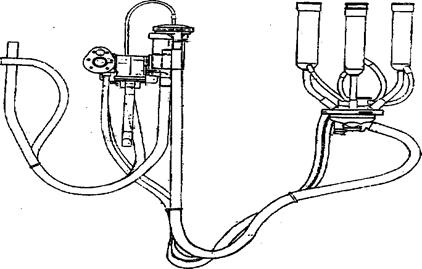

Рис. 3.1. Аппарат доильный "СОЖ" АДС 24А 00 00

Устройство аппарата показано на рис. 1. Он состоит из 4-х стаканов, коллектора, пульсатора попарного доения, регулятора вакуума, и комплекта шлангов, скрепленных кольцами.

В коллекторе находится клапан, который при спадании стаканов с вымени коровы автоматически закрывается и перекрывает доступ вакуума в стаканы, тем самым предотвращается засасывание грязи в коллектор. При промывке клапан с шайбой должен быть зафиксирован. Этот же клапан используется для ручного отключения подвесной части доильного аппарата от вакуума при снятии ее с сосков вымени коровы.

Пульсатор служит для преобразования постоянного вакуума в переменный. От надежности его работы зависит успех и эффективность доения, поэтому он всегда должен быть в чистом и исправном состоянии.

Рис.3.2. Принципиальная схема работы регулятора вакуума.

Регулятор вакуума содержит четыре отдельные камеры: поплавковую П-1, камеру изменения вакуума П-2 в под сосковых камерах, переменного П-3 и постоянного П-4 вакуума, канал 1, сообщающий камеры П-2, П-3, гибкую мембрану 2, подводящий и отводящий молочные патрубки 3 и 6, поплавок с постоянным магнитом 5, подвижный магнитный клапан магнитоуправляющего устройства, переключающее пневматическое устройство 8, патрубок 9 постоянного вакуума, пульсатор 10 и цилиндр с калиброванными отверстиями.

Регулятор работает следующим образом: В начале доения животных поплавок 4 находится в поплавковой камере П-1 в нижнем положении. Его жестко закрепленный магнит 5 кон тактирует с магнитным подвижным клапаном 7, притягивает последний вверх, открывая при этом канал камеры П-3 переменного вакуума, сообщающийся с атмосферным воздухом. Вакуум из камеры П-4 через калиброванное отверстие поступает в начале работы доильного аппарата в камеру П-3, где давление снижается, поскольку клапан 7 открывает воздухопроводящий канал камеры П-3. Вакуум при заданном разряжении сообщается с пульсатором 10, который обеспечивает оптимальную частоту пульсации в данном аппарате. Заданный вакуум поступает также в камеру II-2, гибкая мембрана при этом прогибается, прикрывает верхнее отверстие поплавковой камеры П-1.

В под сосковые камеры доильных стаканов рабочий вакуум поступает через камеру П-1, где уровень разряжения воздуха снижается. При поступлении молока в камеру П-1 поплавок 4 поднимается вверх, контакт между магнитом 5 и магнитным клапаном 7 прерывается, в результате чего последний под действием силы тяжести опускается вниз, перекрывая при этом воздухосообщающийся канал камеры П-3, разряжение воздуха теперь не происходит, а камера П-3 заполняется вакуумом более высокого разряжения. Пульсатор 10 начинает работать в рабочем режиме, мембрана 2 поднимается, занимая свое первоначальное положение, при этом ограничение вакуума в под сосковых камерах снижается. Такой нормальный процесс доения коров осуществляется до тех пор, пока интенсивность молокоотдачи снова не снизится до минимальной величины, т.е. ниже 200 г в мин. Тогда поплавок 4 опускается на дно камеры П-1, а магнит 5 вступает в контакт с магнитным клапаном 7, притягивает его вверх, в результате чего опять открывается воздухосообщающийся канал камеры П-3, в которой происходит разряжение воздуха до оптимальной величины вакуума.

4.3 Недостатки доильного аппарата АДС 24 «СОЖ » и

обоснование конструкторской разработки.

В последнее время активизируется процесс обновления доильного оборудования передовыми хозяйствами республики. При этом многие из них предпочитают приобретать установки отечественного производства ОАО «Гомельагрокомплект » как наиболее простые в эксплуатации и доступные по цене.

Опыт эксплуатации установок УДА – 12 Е «Елочка », снабженных доильными аппаратами «СОЖ », позволил выявить не только преимущества, но и недостатки этих аппаратов.

Ряд недостатков был выявлен по результатам проверки доильного аппарата «СОЖ » по договоренности между ФГУП «ОПХ племзавод «Ленинский путь » и ОАО «Гомельагрокомплект ».

При опробовании выяснились некоторые недостатки по качеству изготовления:

1. Подсос воздуха через микропоры и микротрещины в стакане молокоприемника.

2. Заклинивание магнита регулятора вакуума

3. Полихлорвиниловые молочные шланги при низких температурах недостаточно эластичны

4. Зависание (заклинивание) поплавка в стакане молокоприемника

5. Недостаточная прочность стакана молокоприемника (излом прилива стакана)

6. Охват ручки доильного аппарата не соответствует диаметру трубы вакуумпровода.

Уровень, при котором происходит переключение режимов работы аппаратов (стимуляция, основное доение) в аппарате «СОЖ №1 » соответствовал паспортным данным (200 г/мин), а в аппаратах «СОЖ № 2 », «СОЖ № 3 » и «НУРЛАТ » был выше соответственно в 1,85; 3,25 и 1,5 раза. Это объясняется конусностью стакана молокоприемника, плотностью посадки поплавка в стакане и увеличенным калиброванным отверстием во втулке молокоприемника.

По результатам зоотехнической проверки были выявлены и более существенные недостатки. Так, было обнаружено, что во время работы доильного аппарата происходят колебания вакуума под соском во время основного времени доения при молокоотдаче 1,25 кг/мин и вакууме 48 кПа в пределах 5…7 кПа. В результате этого животные испытывали беспокойство. При выяснении причин колебаний вакуума был выявлен конструктивный недостаток приставки, заключающийся в том, что при переключении клапанов пульсатора с такта сосания на сжатие происходит впуск воздуха в камеру П – 2 потокомера, в результате чего мембрана совершает колебательные движения, что препятствует прохождению вакуума и потока молока.

Кроме того, по отзывам специалистов длительно эксплуатирующих доильный аппарат «СОЖ », было отмечено, что с течением времени мембрана теряет упругие свойства, загрязняется жировыми отложениями, и «залипает » в нижнем положении при одинаковом уровне вакуума в верхней и нижней камерах. Отрицательное влияние на работу аппарата оказывает также загрязненный воздух коровника, который напрямую, без очистки, засасывается в пульсатор и регулятор вакуума при открытом магнитном клапане.

Учитывая отмеченные недостатки, предлагается:

установить пружину сжатия под мембрану для принудительного возврата ее в горизонтальное положение;

установить фильтрующий элемент в узле магнитного клапана,

увеличить диаметр канала связи с атмосферой и установить вставку с калиброванным отверстием под магнитный клапан;

усилить прочность узла крепления молокоприемника к корпусу регулятора вакуума;

увеличить прочность корпуса коллектора;

установить обратный клапан на трубку связи камер ПЗ и П2.

4.4 Расчет на прочность узла крепления регулятора вакуума.

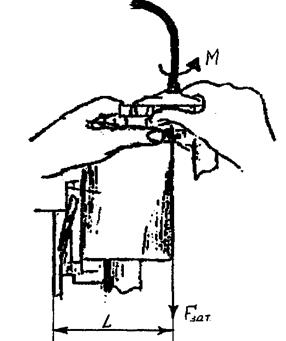

Рис. 3.3. Схема к расчету прочности узла крепления.

Повреждение крепления вакуум регулятора происходит при отвинчивании и завинчивании крышки. При этом возникает момент и сила затяжки. В стенке крышки возникает распорное напряжение равное:

, (4.58)

, (4.58)

где: F  -сила затяжки, Н;

-сила затяжки, Н;

D-наружный диаметр резьбы, D=65мм;

d-внутренний диаметр резьбы, d=60мм;

-распорное напряжение,

-распорное напряжение,  =60мПа;

=60мПа;

Из формулы (3,1) выражаем силу затяжки Fзат:

F,  (4.59)

(4.59)

Подставляем данные значения в формулу (3.2) получим:

F  .

.

Момент приложенный корпусу будет равен:

М=F

, (4.60)

, (4.60)

где:D  -средний диаметр резьбы, мм;

-средний диаметр резьбы, мм;

f-коэффициент трения, f=0,3;

- приведенный угол трения,

- приведенный угол трения,  ;

;

угол подъема резьбы,

угол подъема резьбы,

4

4  ;

;

Средний диаметр резьбы будет равен:

D  =(D+d

=(D+d  )/2, (4.61)

)/2, (4.61)

Диаметр отверстия равен:

d  =d+0,5, (4.62)

=d+0,5, (4.62)

d  =60+0,5=60,5мм.

=60+0,5=60,5мм.

Подставив значение в формулу (3.4) определим Dср:

Dср=(65+60,5)/2=62,7мм.

Из формулы (3.3) определяем момент приложенный к корпусу регулятора;

М=4,79  =100,2H мм.

=100,2H мм.

Определим силу приложенную в точке крепления корпуса;

R=М/L, (4.63)

где L-расстояние от точки приложения момента до крепления корпуса. L=74мм;

R=100,2/74=1,35H.

Определяем суммарное усилие на крепление;

Rсум=  , (4.64)

, (4.64)

Rсум=  =4,79H.

=4,79H.

Расчет производим исходя из условия прочности на срез витка резьбы;

(4.65)

(4.65)

где S-площадь среза, мм  ;

;

-допускаемое касательное напрежение,

-допускаемое касательное напрежение,  =30мПа;

=30мПа;

Площадь среза равна:

S=  , (4.66)

, (4.66)

S=  =244,9мм

=244,9мм  .

.

Подставляя значения в формулу (3.8) получим;

мПа.

мПа.

|

Как видно из формулы (3.8) условия  выполняется

выполняется

Рис.3.4. Расчетная схема.

Переходя к рассмотренному условию расчет производим по допустимому напряжению:

(4.67)

(4.67)

где W-полярный момент сопротивления,

-допустимое напряжение,

-допустимое напряжение,  =60мПа;

=60мПа;

W=  (4.68)

(4.68)

где В-ширина кронштейна, В=32мм;

а-ширина отверстия в креплении,мм;

Тогда подставляя значения в формулу (3.9) определяем значение а, увеличиваем ширину крепления, тем самом увеличиваем прочность крепления регулятора вакуума.

а=В(1-  (4.69)

(4.69)

Тогда ширина а равна:

а=0,032(1-  )=30,1мм.

)=30,1мм.

Ширина а=30,1мм обеспечивает нужную прочность крепления.

ЭКОНОМИЧЕСКАЯ ЧАСТЬ

5.1. Расчет показателей экономической эффективности реконструкции фермы

Исходя из суммарных затрат труда и количества произведенной продукции, определим показатели эффективности предлагаемой в дипломном проекте реконструкции фермы и комплексной механизации производства животноводческой продукции. Расчет экономической эффективности заключается в сопоставлении по вариантам частных и общих показателей, характеризующих экономию труда.

Таблица 5.1

Исходные данные для расчета экономических показателей

| № п/п | Наименование показателей | Варианты | Измене-ния по-казателя, % | |

| Исходный | Проектиру-емый | |||

| Количество животных на ферме | ||||

| Среднесуточный надой на 1 корову, кг. | 10,9 | |||

| Годовой надой на 1 корову, кг | ||||

| Количество обслуживающего персонала, чел. | ||||

| Затраты труда, чел. •час. | ||||

| В т.ч. на механизирован-ные работы |

Технико-экономические показатели рассчитываются в следующей последовательности:

Валовое количество продукции, полученное на ферме за год, определяется по формуле:

Q вал. = М • q, (5.70)

где М – количество коров на ферме;

q – продуктивность одной коровы (годовой надой), кг.

Тогда:

Q вал.1 = 332 • 3919 = 1301108 кг = 13011 ц

Q вал.2 = 400 • 4380 = 1752000 кг = 17520 ц

Затраты труда на производство 1 ц продукции:

Тц = Тгод / Qвал, (5.71)

где Тгод –годовые затраты труда по ферме, чел.• ч.

Тц1 = 55200 / 13011 = 4,2 чел.• ч.

Тц2 = 48000 / 17520 = 2,73 чел.• ч.

Затраты труда на 1 голову:

Тг = Тгод / М, (5.72)

Тт1 = 55200/ 332 = 166,3 чел.• ч.

Тт2 = 48000 / 400 = 120 чел.• ч.

Производительность труда:

Пт = Qвал. / Тгод, (5.73)

где Тгод – годовые затраты труда, чел.-ч.

Пт1 =13011/ 55200 = 0,24ц / чел.• ч.

Пт2 =17520 / 48000 = 0,37ц / чел.• ч.

Уровень механизации производственных процессов определяется по зависимости:

Ум = W1 / W2 • 100%, (5.74)

где: W1 – затраты труда на механизированные операции, чел.• ч.;

W2 – общие затраты труда на производство продукции, чел.• ч.

Ум1 = 31200 / 55200 • 100% = 56,5%

Ум2 = 24000 / 48000 • 100% = 50%

Экономия затрат труда:

Тэ = Т1 – Т2, (5.75)

где: Т1 – затраты труда до внедрения проекта;

Т2 – затраты труда после внедрения проекта.

Тэ = 55200 – 48000 = 7200чел.•ч.

Таблица 5.2

Технико-экономические показатели эффективности проекта

| № п/п | Наименование показателей | варианты | изменения показателя, % | |

| исходный | проектиру-емый | |||

| Годовой объем производства молока, ц. | ||||

| Затраты труда на произ- водство 1 ц. продукции, чел.• ч. | 4,2 | 2,73 | ||

| Затраты труда на 1 голову, чел.• ч. | 166,3 | |||

| Производительность труда ц / чел.• ч. | 0,24 | 0,37 | ||

| Уровень механизации, % | 56,5 | |||

| Экономия затрат труда чел.• ч |

5.2 Анализ показателей и экономическое обоснование проекта

В результате внедрения проекта по реконструкции фермы снизится количество работающего персонала. Вместо 13 доярок, которые обслуживали доильные установки АДСН, останется 10 операторов, обслуживающих две доильные установки УДА – 16Е. В целом число обслуживающего персонала сократится с 23 до 20 человек. Общие затраты труда сократятся на 7200 чел.-ч. и составят 48000 чел.∙ч. против 55200 чел. ч∙ас. по исходному варианту. При этом уровень механизации составит 50 % при исходном уровне 56,5 %.

В результате реконструкции фермы состав работающих будет следующий:

- доярок 10

- механизаторы -

- сторожа 2

- слесаря 2

- лаборант 1

-техник осеменатор 1

-ветеринарный врач 1

-заведующий фермы 1

- другие работники 2

При реконструкции фермы был изменен распорядок работы фермы и рацион кормления животных и поэтому средний удой от 1-ой коровы увеличится до 4380 кг молока в год. Следовательно, валовое производство молока возрастет на 461 ц.

Производительность труда возросла с 0,24 ц / чел.-ч. до 0,37 ц / чел.-ч, или на 32%.Затраты труда на производство 1 ц. продукции составят 2,73 чел.• ч. против 4,2 чел.• ч. по исходному варианту.

ОХРАНА ТРУДА

Охрана труда как система законодательных, социально-экономических, технических, санитарно-гигиенических и организационных мероприятий направлена на обеспечение безопасности, сохранение здоровья и работоспособности человека в процессе труда. В процессе взаимодействия человека с предметами труда, средствами труда и окружающей средой на него могут воздействовать неблагоприятные производственные факторы.

Охрана труда животноводов представляет собой комплекс мероприятий, обеспечивающих адаптацию человека в системе человек-машина-животное-производственная среда с целью сохранения его здоровья и поддержания оптимальной работоспособности в условиях производства.

Безопасность труда в том случае выражается как производная от надежности подсистем, взаимовлиянии и взаимосвязей элементов, входящих в систему человек – машина - животное - производственная среда, где решающим фактором является анатомо–психофизические особенности организма человека.

В последние годы значение охраны труда резко возросло. Это объясняется многими причинами. И в первую очередь необходимостью сокращения потерь рабочего времени, вызванного травматизмом и неудовлетворительными условиями труда.

Решение этой задачи позволит не только значительно уменьшить дефицит трудовых ресурсов и более эффективно их использовать, увеличить валовое производство продукции, но и решить важные социальные проблемы.

Целью раздела «Охрана труда» является анализ состояния охраны труда на молочно-товарной ферме № 5 в ОАО «Дворецкий » и разработка мероприятий по охране труда, благодаря которым можно добиться снижения количества несчастных случаев и создать здоровые и безопасные условия труда.

6.1 Анализ безопасности труда на молочно-товарной ферме № 5 ОАО «Дворецкий»

Ответственность за организацию работ по охране труда на МТФ №5 приказом председателя ОАО возложена на заведующего фермой. Практическую работу по охране труда заведующий фермой проводит под руководством инженера по охране труда, пожарной и транспортной безопасности.

Заведующий фермой обязан проводить свою работу по плану, утвержденному руководителем хозяйства, решать все вопросы совместно с другими специалистами. В своей работе заведующий фермой руководствуется законодательными и нормативными документами, а также проверяет состояние охраны труда во всех подразделениях, дает указания на устранение недостатков. Однако эти мероприятия в хозяйстве не всегда выполняются, а это приводит к нарушению правил охраны труда. На реконструируемой молочно-товарной ферме, согласно трудовому кодексу Республики Беларусь о труде, обеспечение безопасных и здоровых условий труда возлагается на администрацию хозяйства.

Администрация предприятия во главе с председателем ответственно и с пониманием подходит к обеспечению санитарно-гигиенических норм и условий, а также к уменьшению травматизма на животноводческой ферме.

Руководящий состав ОАО в профессиональном отношении и в смысле способности проводить целенаправленную и грамотную работу по охране труда, пожарной и транспортной безопасности, подготовлен основательно. Обучение, инструктаж и проверка знаний работников по вопросам охраны труда являются важным элементом системы мер по предупреждению аварий и травматизма на производстве.

Систематическая, целенаправленная работа по профилактике производственного травматизма проводится по четко разработанному плану. Ответственность за организацию и проведение обучения, инструктажа и проверку знаний по вопросам охраны труда возлагается на нанимателя.

Обучение и повышение уровня знаний руководителей и специалистов по охране труда должно осуществляться при всех видах обучения, наниматель определяет конкретный перечень должностей работников, подлежащих периодической проверке знаний по охране труда.

В хозяйстве регулярно проводятся инструктажи по охране труда. Зимой проводятся занятия по охране труда, пожарной и транспортной безопасности с руководителями всех звеньев производства, с тружениками всех отраслей хозяйства, определяющих эффективность трудовых условий коллектива.

Существует соглашение на проведение мероприятий по охране труда между администрацией и профсоюзной организацией, которое составляется на год. Оно содержит мероприятия по охране труда по фермам, участкам, бригадам, сроки их выполнения и эффективность проведения.

Таблица 6.1

Выделение и использование денежных средств на мероприятия по охране труда по МТФ № 5.

| Показатели | 2015 год | 2016 год | ||

| план | факт | план | Факт | |

| Всего, млн руб. | 2,5 | 2,8 | 3,0 | 3,2 |

| В том числе: на номенклатурные ме-роприятия, предусмотренные кол-лективным договором, млн.руб. | 1,2 | 1,3 | 1,5 | 1,5 |

| на средства индивидуальной защиты, млн.руб. | 1,3 | 1,5 | 1,5 | 1,7 |

| на лечебно-профилактическое питание | - | - | - | - |

Из таблицы (6.1) видно, что фактические затраты средств на охрану труда превышают запланированные, то есть, выделяемых по плану денежных средств недостаточно. В основном хозяйство выделяет средства на номенклатурные мероприятия и средства индивидуальной защиты.

На стене фермы вывешен пожарный щит, в комплект которого входят: два багра, два топора, два ведра, лестница. Для тушения пожара на территории фермы оборудован водоем емкостью более 150 м³. Для тушения пожара в начальной стадии применяются ручные огнетушители ОХП-10.

Генеральный план фермы соответствует требованиям санитарных и строительных норм и правил.

Для защиты обслуживающего персонала от поражения электрическим током все металлические части электрооборудования подключены к нулевому проводу питающей сети.

О результатах работы по охране труда и профилактике производственного травматизма можно судить по сведениям, содержащимся в таблице 6.2.

Таблица 6.2

Показатели производственного травматизма по МТФ № 5

| Показатели | Формулы и обозначения | Годы | |

| 2015 год | 2016 год | ||

| Общее число работников | Р | ||

| Сумма человеко-дней нетрудоспособности по больничным листам | Д | ||

| Количество несчастных случаев | Т | - | - |

| Показатель частоты травматизма | К=Т • 10³ / Р | ||

| Показатель тяжести травматизма | Кт=Д / Т | ||

| Показатель потери рабочего времени | Кп= К • Кт |

Анализ таблицы 6.2 показывает, что за 2011 и 2012 годы случаев травматизма среди работников фермы не было. Сумма человеко-дней нетрудоспособности по больничным листам невысокая и составляет менее

2-х человеко-дней на 1-го работающего, что является следствием высокого уровня работы по охране труда и здоровья работников.

6.2 Мероприятия по улучшению охраны труда проектируемого объекта.

Мероприятия по обеспечению контроля и надзора за соблюдением требований охраны труда на ферме состоят в следующем.

Инженер по охране труда, пожарной и транспортной безопасности и заведующий фермой обязаны допускать к работе с животными, оборудованием и механизмами лиц не моложе 18 лет, прошедших медицинское обследование и имеющих удостоверение на право управления и эксплуатации оборудования и механизмов, также прошедших инструктаж по технике безопасности и пожарной охране.

При въезде транспортного агрегата в животноводческое помещение и выезде из него необходимо убедиться, что вблизи нет людей и животных.

Во избежание несчастных случаев необходимо руководствоваться:

- правилами по технике безопасности и противопожарной охраны, изложенными в инструкциях по эксплуатации оборудования;

- правилами по технике безопасности в животноводстве;

- инструкциями по технике безопасности на животноводческих фермах и комплексах.

К работе в глубоких колодцах и скважинах, к опусканию или извлечению из них насосов допускаются рабочие, умеющие обращаться с монтажными и грузоподъемными механизмами. Перед подъемом оборудования проверяют исправность грузоподъемных механизмов.

Промывка резервуаров, бункеров, емкостей и других подобных изделий, находящихся на ферме, должна осуществляться механизированным способом, исключающим необходимость нахождения людей внутри емкостей. Внутренние поверхности открывающихся защитных ограждений или нерабочие поверхности движущихся деталей машин, расположенные непосредственно под съемными или открывающимися ограждениями, должны быть окрашены в сигнальный красный цвет.

В животноводческих помещениях не должно быть острых торчащих углов, гвоздей, досок и других предметов, которые могут быть источниками травмирования обслуживающего персонала или животных.

В местах содержания неспокойных или пугливых животных вывешиваются предупредительные надписи о необходимости соблюдать меры предосторожности.

Обслуживающий персонал проходит инструктаж по технике безопасности в соответствии с установленным порядком. По уходу за животными не допускаются лица с физическими недостатками и беременные женщины.

Меры безопасности при обслуживании машин и оборудования для механизации животноводства:

- ввод в эксплуатацию машин после ремонта или длительной стоянки разрешается инженером по механизации трудоемких процессов в животноводстве после предварительной проверки и обкатки;

- готовность машин и оборудования к эксплуатации оформляется актом;

- в местах установки машин, оборудования и механизмов должны быть вывешены инструкции по технике безопасности, производственной санитарии и пожарной охране при их эксплуатации.

Порядок выдачи, хранения, учета и пользования СИЗ определяют Правила обеспечения работников средствами индивидуальной защиты, утвержденные Постановлением Министерства труда Республики Беларусь № 67 от 28 мая 1999 года, которые распространяются на нанимателей независимо от форм собственности. Наниматель обязан обеспечить работников бесплатно средствами индивидуальной защиты в соответствии с Правилами и нормами выдачи СИЗ работникам. Контроль за выполнением нанимателем требований Правил осуществляет Комитет по инспекции труда при Министерстве труда Республики Беларусь.

6.3. Требования безопасности при работе с доильными установками.

Организация и размещение оборудования в доильном зале должны отвечать следующим требованиям:

а) обеспечить безопасность операторов машинного доения, предотвращая возможность травм от применяемого оборудования, а также от ударов животных, ушибов, падений;

б) облегчить работу оператора* позволяя ему точно и быстро воспринимать зрительные, слуховые и тактильные сигналы и быстро реагировать на эти сигналы нужным рабочим движением и управляющим действием;

в) уменьшить напряженность работы, создавая хорошую видимость оборудования и объектов труда, обеспечить оператору физиологически удобную позу.

Рубильники и предохранительные устройства должны быть закрытого типа. Вакуумные трубопроводы в помещениях, где отсутствует система выравнивания потенциалов, соединяют с вакуум-насосом токонепроводящим патрубком длиной не менее 1000 мм. Вакуумные баллоны не следует располагать над насосами, так как скапливающийся в баллонах конденсат может залить электродвигатель и вызвать замыкание электропроводки.

При прокладке трубопровода внутри коровника расстояние между трубами и электрическими проводами должно быть не менее 100 мм. Молокопроводная магистраль и вакуумные линии трубопроводов необходимо надежно закрепить к опорам или специальным столбам. Чтобы обеспечить оператору удобный выход и подключение доильных аппаратов, молокопровод и вакуумный провод следует располагать на высоте 1700... 1900 мм, а в местах проезда они могут быть подняты до 2200 мм.

Наиболее удобной и безопасной рабочей позой оператора на доильных установках типа «Елочка» и «Тандем» является работа стоя в траншее глубиной 800 мм. При этом оптимальная высота от пола траншеи до локтя оператора 1000...1150 мм (в зависимости от роста). Регулировать эту высоту надо с помощью деревянных настилов, помещенных на дно траншеи. Ширина траншеи должна быть 1200... 1300 мм.

При разборке и сборке молокопровода и доильной аппаратуры обслуживающий персонал во избежание травм рук должен соблюдать особую осторожность со стеклянными изделиями. При наличии трещин или осколков стеклянные трубки должны быть выбракованы.

Рабочих, занятых на промывке и дезинфекции доильной аппаратуры, молокопроводов, охладителей и молокосборников, обеспечивают специальной защитной одеждой: очками, резиновыми перчатками, прорезиненными фартуками, резиновыми сапогами и др.

На современных животноводческих комплексах и фермах широко используют холодильные установки, в качестве хладагентов в них применяют фреонилиновый аммиак. Неправильная эксплуатация их может привести к тяжелым последствиям. Установлено, что при содержании в воздухе 30 % фреона у человека может наступить смерть от удушья. Попадание жидкого фреона в глаза приводит к слепоте, а на кожу - к обмораживанию. Поэтому к обслуживанию холодильных установок допускают лиц не моложе 18 лет, прошедших специальное обучение и имеющих соответствующее свидетельство по обслуживанию данной установки.

На каждую установку нужно завести журнал, куда записывают показатели ее работы, все операции по устранению неисправностей, результаты проверки контрольно-измерительных и автоматических приборов.

В машинном отделении на видном месте следует вывесить схему холодильной установки.

Эксплуатация холодильных установок разрешается только в том случае, если манометр и моно вакуумметры освидетельствованы Государственным поверенным Комитета стандартов, мер и измерительных приборов. Эти приборы проверяют ежегодно и после каждого ремонта. Все запорные вентили яа нагнетательн о й магистрали, за исключением запорных вентилей компрессоров, должны быть запломбированы в открытом состоянии механиком холодильной установки. Без ведома механика эти пломбы могут быть сняты другим лицом только в случае аварии.

Автоматические приборы проверяют не реже двух раз в год и результаты проверки заносят в журнал работы холодильной установки. Исправность дистанционных указателей уровня необходимо проверять при приеме каждой смены.

Во время заполнения системы хладагентом не разрешается допускать повышения давления на нагнетательной стороне более 0,9 МПа, а на всасывающей - более 0,4 МПа.

Баллоны с хладагентом хранят в специальном помещении, не имеющем источников тепла (печей, отопительных устройств и т. д.).

ЭНЕРГОСБЕРЕЖЕНИЕ

7.1. Энергосбережение при производстве и использовании кормов

Увеличение энергетической эффективности производства животноводческой продукции напрямую связано с экономным расходованием энергоресурсов при производстве и приготовлении кормов. В структуре полных энергозатрат для различных видов животных и птицы на долю кормов приходится 58...92 %. В денежном выражении доля затрат на них также составляет более половины стоимости животноводческой продукции.

Для животноводства корма производятся растениеводческой отраслью. В разделе б отмечалось, что энергетическая эффективность кормопроизводства может быть повышена за счет внедрения экономичных технологических приемов и методов возделывания кормовых культур, введения кормовых севооборотов, рациональной организации процесса заготовки кормов, совершенствования кормоуборочной техник