Неразборные соединения, получаемые посредством соединения при сборке деталей заклепками, называют заклепочными. Разборка их обычно сопровождается разрушением деталей соединения.

В современном машиностроении клепка в значительном числе случаев заменена более производительной электросваркой. Однако в ряде отраслей машиностроения (например, в авиастроении, автотракторостроении, сельскохозяйственном машиностроении) клепка еще широко распространена.

Особенность заклепочного соединения состоит в том, что это соединение прочное и надежное, устойчивое при ударных и повторно переменных нагрузках. При этом проверка качества соединения несложная и нетрудоемкая, имеется возможность соединить любые материалы, не изменяя их физико-химических свойств, включая те, которые обычно не соединяются другими методами.

Место соединения деталей заклепками называют заклепочным швом.

По назначению заклепочные швы делятся на прочные, от которых требуется только механическая прочность, и прочноплотные, от которых помимо механической прочности требуется также герметичность соединения.

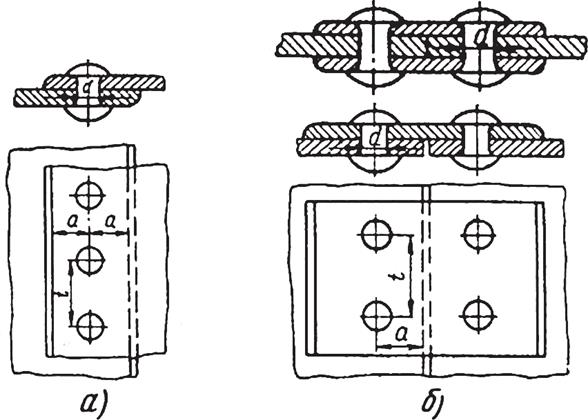

По виду соединения листов различают заклепочные швы двух видов: внахлестку (рис. 2, а), когда один лист накладывают на другой, и стыковочные с одной или двумя накладками (рис. 2, б), когда листы подводят встык и соединяют наложенными на них одной или двумя накладками.

Рис. 2. Виды соединения листов: а – внахлестку, б – стыковочные

Кроме того, по расположению заклепок швы делятся на однорядные, двухрядные, многорядные, параллельные и шахматные.

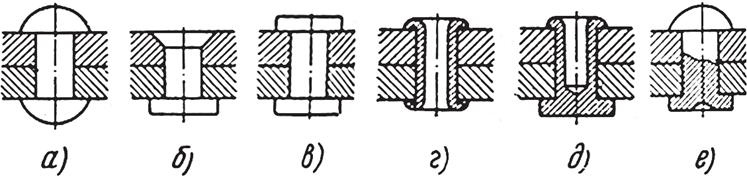

Основные типы заклепок, применяемых в современном машиностроении, приведены на рис. 3. Готовая головка заклепки называется закладной, а головка, получаемая в результате клепки, – замыкающей.

Рис. 3. Типы заклепок: а – со сферической головкой; б – с потайной головкой; в – с плоской головкой; г – пустотелая; д – полупустотелая; е – специальная

При выборе материалов желательно, чтобы коэффициенты линейного расширения заклепок и соединяемых деталей были примерно равными (во избежание температурных напряжений). В соединении не следует применять сочетания разнородных материалов, образующих гальванические пары (во избежание возникновения гальванических токов, быстро разрушающих соединения). По этой причине применяют для соединения медных деталей медные заклепки, для алюминиевых деталей – алюминиевые и т. д.

На качество шва влияет правильный выбор величины заклепок и их расположения по длине соединения.

Из расчета прочности соединений и практического опыта принимают:

Диаметр заклепок

или

где d – диаметр заклепки, мм; δmin – меньшая толщина из склепываемых листов, мм; t – шаг заклепок, мм.

Длина стержня заклепки зависит от толщины склепываемых листов и формы замыкающей головки. Замыкающая головка образуется из выступающей части стержня. Длина этой части стержня для образования потайной головки должна быть от 0,8d до 1,2d, а для образования полукруглой головки – от 1,2d до 1,5d.

В зависимости от диаметра d заклепки диаметр отверстия d0 под заклепку рекомендуется принимать d0 = d+(0,2…2) мм.

Расстояние от центра заклепки до края листа должно быть не менее а = (1,5…2)d.

Толщина накладок, расположенных с двух сторон листа, – δн = 0,75…0,8δ и δн = 1,25δ – с одной стороны.

Шаг заклепок для двухрядного шва внахлестку t ≈ (3…6)d, для двухрядного шва с двумя накладками t ≈ 6d, для однорядного шва с двумя накладками t ≈ 3,5d (t = 3d+2 мм).

Шаг между рядами заклепок – t, при расположении в шахматном порядке – t ≈ (2…3)d0.

Необходимое количество заклепок m определяют расчетным путем.

Отверстия под заклепки могут быть получены пробивкой, продавливанием или сверлением. Рекомендуемые диаметры отверстий под заклепки – в табл. 1.

Таблица 1. Рекомендуемые диаметры отверстий под заклепки, мм

| Диаметр заклепки d | 6,0 | 7,0 | 8,0 | 10,0 | 13,0 | 13,5 | 16,0 | 16,5 | 19,0 | |||||

| d0 | Точная сборка | 6,2 | 7,2 | 8,2 | 10,5 | 13,5 | 14,0 | 16,5 | 17,0 | 20,0 | ||||

| Грубая сборка | 6,8 | 7,8 | 8,8 | 11,0 | 1,4 | 14,5 | 17,0 | 17,5 | 21,0 |