Основным критерием работоспособности клепаных соединений – прочность, причем при расчетах предполагается, что напряжения в сечениях распределены равномерно.

Обычно клепаные соединения нагружены силами, действующими параллельно плоскости контакта соединяемых деталей, поэтому разрушение соединения может произойти в результате следующих причин:

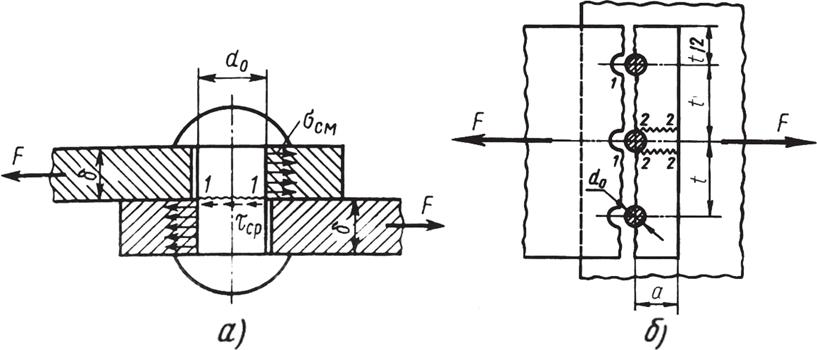

· срез заклепок по сечению 1–1 под действием касательных напряжений (рис. 4, а);

· смятие отверстий соединяемых деталей и заклепок под действием сил, вызывающих напряжения смятия (рис. 4, а), в результате чего оси заклепок перекашиваются, возникает внецентровое растяжение, и может произойти отрыв головок от стержня;

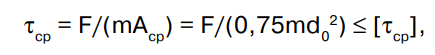

· разрыв соединяемой детали по сечению, ослабленному отверстиями под заклепки (рис. 4, б);

· срез соединяемых деталей по двум сечениям 2–2 (рис. 4, б). В результате процесса клепки стержень заклепки осаживается (укорачивается и увеличивается в диаметре), в результате материал заклепки заполняет отверстие.

Рис. 4. Схема действия сил в заклепочном соединении

Поэтому расчет соединения ведут по диаметру d 0 отверстия под заклепку. При этом предполагается, что нагрузка F распределяется между заклепками шва равномерно. Сила трения, возникающая между склепанными деталями, в расчете на прочность не учитывается.

В соединении внахлестку (рис. 4) внешняя сила F образует пару сил, моментом которой, из-за малой толщины δ склепываемых листов, пренебрегаем.

Тогда расчет на прочность клепаного соединения будет состоять:

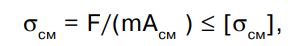

1. Из расчета прочности заклепок на срез по сечению 1–1 (рис. 4, а)

где Аср = 0,25iπd; i – число плоскостей среза; А – площадь среза заклепки; m – число заклепок шва при симметрично действующей нагрузке m ≥ F/(Aср[τср]).

2. Из расчета прочности соединения на смятие боковой поверхности заклепок и стенок отверстий соединяемых деталей (рис. 4, а)

где Aсм = d0δmin; δmin – меньшая толщина из соединяемых деталей (высота проекции стержня заклепки), число отверстий в опасном сечении листа.

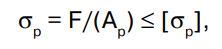

3. Из расчета прочности соединяемых деталей на растяжение (разрыв) по сечению 1–1 (рис. 4, б), ослабленному отверстиями под заклепки

где Ap = (b – d0m)δmin – расчетная площадь в опасном сечении листа.

4. Из расчета прочности соединяемых деталей на срез заклепками по сечению 2–2 (рис. 4, б)

где A‘ср = 2(е – d0m/2)δmin (здесь длина е сечения 2–2, уменьшенная на d0/2, так как вначале материал сминается на эту величину, и лишь затем происходит срез).

Рекомендуемые значения допускаемых напряжений приведены в табл. 2.

Таблица 2. Рекомендуемые значения допускаемых напряжений в заклепочном соединении

| Компонент шва | Вид допускаемых напряжений | Способ изготовления отверстий | Значения допускаемых напряжений, МПа | |

| Ст2, Ст10кп | Ст3, Ст20кп | |||

| Детали конструкции | Растяжение[σр], | |||

| Срез[τср] | ||||

| Смятие [σсм] | ||||

| Заклепки | Срез[τср] | Пробивка | ||

| Сверление | ||||

| Смятие [σсм] | Пробивка | |||

| Сверление | ||||

| Примечание. Для латуни и дюралюминия — допускаемые значения напряжений для Ст3/(1,5…2) |

Пример. Нахлесточное заклепочное соединение двух полос из дюралюминия b х δ = 350х12 мм с приложенной силой F = 250 кН.

Вычисление

Диаметр заклепок

d ≈ (1,8…2,2)δmin = (1,8…2,2)•12 = 21,6…26,4 мм.

По табл. 1 выбираем d = 25 мм и d0 = 26 мм. Допускаемые напряжения по табл. 2 с учетом примечания:

металл [σр] = 160/2 = 80 МПа; заклепки [σсм] = 320/2 = 160 МПа;

[τср] = 140/2 = 70 МПа, при сверленых отверстиях.

Количество заклепок:

m ≥ F/(Aср[τср]m). Аср = mπd02 /4 = 1•3,14•262 /4;

m ≥ 250/(1•3,14•262/4)•70 = 7,9.

Прочность на смятие:

σсм = F/(Aсмm) ≤ [σсм];

m ≥ F/(Aср[σсм]) = 250/(1•3,14•262 /4)•160 = 5,01.

Принимаем 8 заклепок.

Основные параметры заклепочного шва: шаг заклепок

t ≈ (3…6)d = (3…6)25 = 75…150 мм;

при b = 350 мм можно разместить в ряду 3 заклепки при р = 115 мм;

расстояние от края листа до центра заклепки a ≈ (1,5…2)d = (1,5…2)25 = 37,5…50 мм;

расстояние между рядами, расположенными в шахматном порядке,

t ≈ (2…3)d0 = (2…3)26 = 52…78 мм;

проверка соединяемых листов на растяжение в опасном сечении при m = 3

σр = F/(b – d0m)δmin = 250/(350 – 26•3)12 = 76,5 МПа ≤ [σр] = 80 МПа, что приемлемо.

Заклепочные конструкции

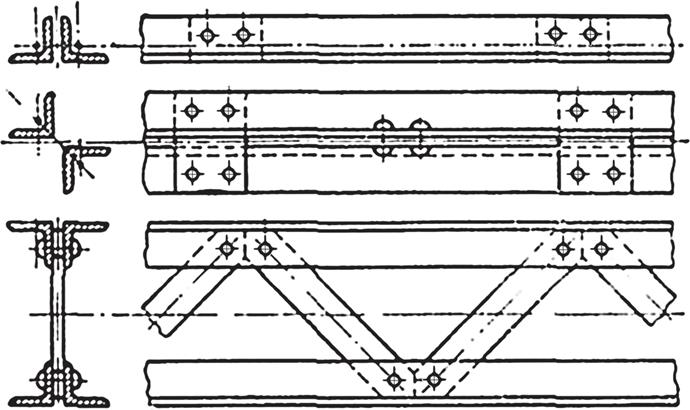

Заклепочные конструкции чаще всего состоят из следующих видов деталей: фермы из стержней, работающих на растяжение или сжатие (на продольный изгиб), балки и стойки. Для каждого из этих видов деталей применяют определенные проверенные опытом методы расчета и конструкции заклепочных соединений. Стержни соединяются в узловых точках посредством косынок.

Стержни, работающие на сжатие, изготовляются из профилей с малой площадью сечения и большим моментом инерции, т. е. из угольников, двутавров, швеллеров.

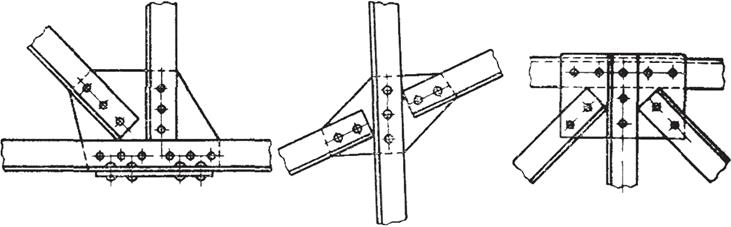

В зависимости от расположения применяют стержни цельные, состоящие из таврового, двутаврового или швеллерного профиля. Могут быть применены составные стержни из двух профилей (углового, двутаврового, таврового или швеллерного), соединенных сплошным рядом соединительных заклепок, а также сложносоставные (рис. 5), изготовленные из двух или нескольких цельных стержней, взаимно связанных накладками или косынками. Стержни ферм должны быть соединены таким образом, чтобы линии центров тяжести стержней пересекались в одной точке косынки (рис. 6).

Рис. 5. Составные стержни фермы

Рис. 6. Соединение профилей в узел с помощью косынки с учетом их центров тяжести

Если угольник присоединен только одной своей полкой, то для соединения должны быть применены 3 или 2 заклепки. Присоединение лишь одной заклепкой применять нельзя.