Прежде, чем рассматривать вопросы проектирования (конструирования) рулевого управления, целесообразно определиться с нагрузочным режимом элементов рулевого управления, т.е. познакомиться с тем, что собой представляет сопротивление повороту управляемых колес и как определить его величину.

Момент, препятствующий повороту управляемого колеса (МСП), складывается из:

– стабилизирующего момента (М3);

– момента сил сопротивления качению колеса относительно оси шкворня (М2)

– момента силы трения скольжения шины по опорной поверхности относительно оси шкворня (М1).

Таким образом: МСП = М1 + М2 + М3.

Момент силы сопротивления качению колеса определяется по выражению:

М1 = G1 f a,

где G1 – нагрузка на ось; f – коэффициент сопротивления качению; а – плечо обкатки (см. рис. 3).

Рис. 3. Расчетная схема определения момента сопротивления качению колеса.

Момент сил трения шины по опорной поверхности определяется по выражению:

,

,

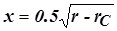

где: х – плечо момента М2;  , где: r – свободный радиус колеса;

, где: r – свободный радиус колеса;

rC – статический радиус колеса;

j – коэффициент сцепления; принимают j =0,9

Стабилизирующий момент (момент стабилизации колеса для прямолинейного движения) можно определить по выражению:

, где:

, где:

– acp и a2cp — средние углы поворота внутреннего и наружного колес;

– l и g — углы наклона оси шкворня (поперечный и продольный).

Сопротивление повороту управляемых колес определяется при повороте колес на месте на сухой шероховатой поверхности.

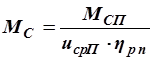

Для практических расчетов удобно привести момент сопротивления (МСП) повороту управляемого колеса к валу сошки (МС):

,

,

где: uср П – силовое передаточное число рулевого привода;

hр п – КПД рулевого привода.

Рассмотрим схему рулевого привода (рис. 4).

Силовое передаточное число рулевого привода, соответствующее началу поворота из правого крайнего положения в левое, находится из выражения:

,

,

где: Мсп – момент сопротивления повороту управляемых колес;

Мс – момент на валу сошки.

По схеме рулевого привода на рис. 4-а, для крайнего правого положения трапеции величина МС определится из выражения:

.

.

Тогда:  ,

,

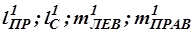

где:  – активные длины: поворотного рычага, сошки, левого и правого рычагов.

– активные длины: поворотного рычага, сошки, левого и правого рычагов.

Рис. 4. Схема рулевого привода с неразрезной (а) и разрезной (б) трапецией:

1 – сошка; 2 и 4 – продольная и поперечная рулевые тяги; 3, 5, 6, 8. – рычаги: поворотного кулака (цапфы), рулевой трапеции, подвески, маятниковый (соответственно); 7 – боковая тяга рулевой трапеции; 9 и 10 – шарниры рулевой трапеции.

КПД рулевого управления определяется выражением:

,

,

где:  – кпд рулевого привода,

– кпд рулевого привода,

– кпд рулевого механизма.

– кпд рулевого механизма.

Величина  оценивает потери на трение в шарнирах тяги и шкворневых узлах управляемых колес. Эти потери составляют, соответственно, (10…15)% и (40…50)% от общих потерь в рулевом управлении.

оценивает потери на трение в шарнирах тяги и шкворневых узлах управляемых колес. Эти потери составляют, соответственно, (10…15)% и (40…50)% от общих потерь в рулевом управлении.

Величина прямого КПД рулевого управления (при передаче усилия от рулевого колеса к управляемым колесам) в среднем составляет (0,67…0,82), а обратного – (0,58…0,63). Значение обратного кпд должно быть выше предела обратимости, но как можно ближе к нему. Первое – необходимо для сохранения стабилизации управляемых колес и «чувства дороги», но, при этом, обратный удар (поворачивающий момент, вызванный наездом колеса на неровность дороги) должен быть по пути к рулевому колесу существенно ослаблен.

Таким образом,  =(0,5…0,65)

=(0,5…0,65)  , что составляет

, что составляет  =(0,85…0,9).

=(0,85…0,9).

Пренебрегая трением в подшипниках, сальниках и т. п. КПД червячного и винтового механизмов могут быть определены по выражениям:

— в прямом направлении –  ,

,

— в обратном направлении –  ,

,

где:  – угол подъема винтовой линии червяка или винта в среднем сечении;

– угол подъема винтовой линии червяка или винта в среднем сечении;  – угол трения.

– угол трения.