Тяги рулевой трапеции выполняют из бесшовных труб, обеспечивая большую жесткость при малой массе, при этом тягам придают такие формы, которые отвечают компоновочным требованиям. Их изготовляют из сталей 02,30,35.

Рычаги и сошку изготовляют кованными с оптимальным по условию прочности и жесткости поперечным сечением (обычно – переменным по длине эллиптическим). В качестве материала применяют стали 35Х, 40, 40Х, 40ХН (ГОСТ 4543-78). Сошку с валом рулевого механизма сопрягают шлицевым соединением с треугольного профилем шлицев.

Шарниры рулевого привода выполняют сферическими. Конструктивных схем таких шарниров много. Они отличаются в зависимости от направления и величины действующих на шарнир нагрузок. Основной отличительной особенностью этих шарниров является обязательное наличие устройства, устраняющего зазоры, возникающие вследствие износа рабочих поверхностей. Такие устройства обеспечивают плотность сопряжения шарового пальца с вкладышами и, как правило, имеют для этого пружины, действующие по оси тяги или по оси пальца. Первые – получили распространение на грузовых автомобилях средней и большой грузоподъемности. Их отличительной особенностью является то, что усилие пружины должно быть значительно больше усилия, передаваемого вдоль тяги во время движения автомобиля. это отрицательно сказывается на долговечности вкладышей. Вторые – не имеют данного недостатка. Усилие пружины в них должно удерживать инерционные силы, действующие при движении автомобиля вдоль оси сферического пальца.

Корпуса шарниров поперечной и боковых тяг выполняются в виде наконечников, навертываемых на концы тяг, для обеспечения возможности регулирования и установки схождения и упрощения технологического процесса изготовления. Конструкция шарниров должна предусматривать эффективные меры для герметичности шарнира извне и изнутри и, при необходимости, предусматривать возможность обновления смазочного материала.

Для шаровых пальцев и вкладышей используют стали 12ХН3А, 18ГТ, 20ХН (ГОСТ 10702-78). Их рабочие поверхности цементируют на глубину 1,5…3,0 мм и подвергают закалке до HRCэ 56,,,63. допускается применение сталей 40 и 45 с объемной закалкой и упрочнением галтели. Корпуса шарниров изготовляют из сталей 35, 40.

В последнее время применяются специальные методы повышения износостойкости рабочих поверхностей шарниров: плазменное и газо-плазменное напыление специальных сплавов…

В шарнирах легковых автомобилей вкладыши изготовляют из конструкционных пластмасс. В последнее время такие вкладыши изготовляют из материалов, допускающих возможность их пропитки специальными составами, снижающими трение и позволяющими работать без смазки (например: дисульфид молибдена).

Нагрузочный режим при расчете прочности для деталей рулевого привода определяют в зависимости от наличия в рулевом управлении усилителя. Если усилитель отсутствует, то расчетная нагрузка на детали привода определяется по максимальному значению момента сопротивления повороту управляемых колес (см. выше).

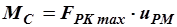

При наличии в рулевом управлении усилителя, совмещенного с рулевым механизмом, нагрузка на детали привода определяют по величине момента на валу сошки (Мс), являющегося результатом одновременного действия усилителя при максимальном давлении жидкости и предельной тангенциальной силы, приложенной к рулевому колесу ( КН).

КН).

Если усилитель размещен в приводе, то расчетная нагрузка для деталей привода между рулевым механизмом и усилителем, определяют по моменту на выходе механизма:  . А для деталей расположенных после усилителя (силового цилиндра) расчетная нагрузка определяется из совместного действия момента на сошке рулевого механизма (МС) и силового цилиндра усилителя при максимальном давлении.

. А для деталей расположенных после усилителя (силового цилиндра) расчетная нагрузка определяется из совместного действия момента на сошке рулевого механизма (МС) и силового цилиндра усилителя при максимальном давлении.

Тяги рулевого привода рассчитывают на устойчивость по продольному изгибу. При этом экваториальный момент инерции (J) сечения тяги находят из условия:

,

,

где  – коэффициент запаса жесткости тяги;

– коэффициент запаса жесткости тяги;  =1,5…2,5;

=1,5…2,5;

– сила, действующая вдоль тяги;

– сила, действующая вдоль тяги;

МПа– модуль упругости первого рода;

МПа– модуль упругости первого рода;

l – расстояние между центрами шарниров рассматриваемой тяги.

Сошку и рычаги рассчитывают на совместный изгиб и кручение рис..6. Опасным сечением является сечение у основания рычага (сошки).

Рис..6. Сошка, шаровой палец и эпюры направлений в сечении А-А

Согласно третьей теории прочности для наиболее напряженной точки (а, см. рис. опасного сечения) эквивалентное напряжение будет:

,

,

где  – сила, приложенная к шаровому пальцу сошки;

– сила, приложенная к шаровому пальцу сошки;

WИ и WK – моменты сопротивления изгибу и кручению расчетного сечения;

– предел текучести материала;

– предел текучести материала;

-коэффициент запаса прочности относительно предела текучести;

-коэффициент запаса прочности относительно предела текучести;  =1,7…2,4.

=1,7…2,4.

Моменты сопротивления сечения изгибу и кручению определяются по известным формулам в зависимости от формы сечения и характера (направления) действия нагрузок.

Шаровые пальцы, как показывает практика, теряют работоспособность вследствие износа сферической головки или поломки хвостовика. После выбора конструктивной схемы шарнира и назначения (выбора по аналогам) шарового пальца, следует проверить соблюдение условия, обеспечивающее приемлемую износостойкость и прочность пальца:

МПа и

МПа и  МПа,

МПа,

где – FШ – расчетная сила, действующая на шарнир;

– А – площадь проекции нагруженной части головки пальца на плоскость, проходящую через его центр перпендикулярно к направлению действия силы FШ.