Производство рулевых механизмов для отечественных автомобилей регламентировано отраслевым стандартом ОСТ 37.001.013–76. Этот стандарт определяет рекомендуемые типы рулевых механизмов в зависимости от доли массы автомобиля, приходящейся на управляемый мост, а также ряд параметров этих механизмов. Данным стандартом предусматривается применение только двух типов механизмов. На автомобили с вертикальной реакцией на управляемый мост до 25 кН при отсутствии усилителя и до 40 кН с усилителем рулевого управления рекомендуется устанавливать червячно-роликовый механизм. При большей величине вертикальной реакции, действующей на управляемый мост – винтореечный механизм. При величине вертикальной реакции менее 12 кН на автомобили допускается устанавливать реечные механизмы, параметры которых стандартом не регламентируются.

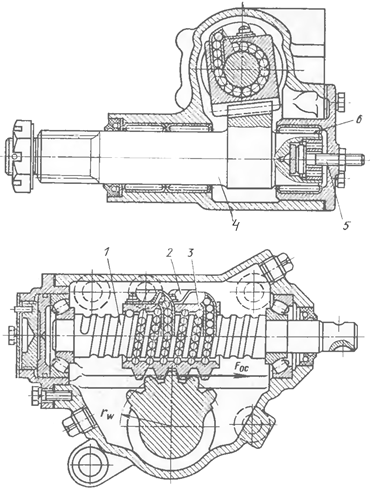

Винтореечный рулевой механизм имеет две ступени – винтовую передачу с циркулирующими шариками и передачу рейка – зубчатый сектор (рис. 7).

Рис. 7. Рулевой механизм винтореечного типа:

1 – винт; 2 – шарикопровод; 3 – гайка-рейка; 4 – сектор с валом сошки; 5 – регулировочный винт; 6 – роликовый подшипник

Этот механизм удобен при компоновке с распределителем гидроусилителя, а при необходимости, и с силовым гидроцилиндром. Он имеет высокий кпд, достаточную надежность и долговечность.

Передаточное число винтореечного механизма определяется следующим образом.

При повороте рулевого колеса на угол  гайка с зубчатой рейкой переместятся на расстояние:

гайка с зубчатой рейкой переместятся на расстояние:

,

,

где р – шаг винтового канала, образованного канавками винта и гайки.

Вследствие смещения рейки зубчаты сектор повернется на угол  , которому соответствует длина дуги его начальной окружности,

, которому соответствует длина дуги его начальной окружности,

,

,

где --  -- радиус начальной окружности сектора.

-- радиус начальной окружности сектора.

Искомое передаточное число определиться:

.

.

Шариковинтовая передача отличается от обычной винтовой пары тем, что силы от винта к гайке передаются через шарики, дорожками качения которых являются винтовые канавки, выполненные на теле винта и в гайке, образуя винтовой канал. При повороте гайки шарики циркулируют в гайке, перекатываясь по винтовому каналу. Через отверстие с одной стороны гайки шарики выкатываются из винтового канала в обводной канал – шарикопровод, и, перекатываясь по нему, через отверстие с другой стороны гайки возвращаются в винтовой канал.

Шарикопровод – трубку, штампуют из листовой стали и концами вставляют в просверленные отверстия в гайке так, чтобы их оси были касательными к оси винтового канала.

Винты выполняют однозаходными с постоянным шагом  мм и углом подъема

мм и углом подъема  . Диаметр шариков равен 7…9 мм. Профили канавок в плоскости, перпендикулярной винтовой линии, делают таким, чтобы обеспечивался двух- или четырехточечный контакт шарика с дорожками качения этих канавок (рис. 8). Профиль канавок, обеспечивающий четырехточечный контакт, является предпочтительным, несмотря на большую сложность изготовления. Осевой люфт винта на должен превышать 0,02…0,003 мм. чистота поверхностей канавок и точность их изготовления должны быть высокими. Применяемые шарики – 2…3 классов точности, плюс – селективная сборка винтовой пары.

. Диаметр шариков равен 7…9 мм. Профили канавок в плоскости, перпендикулярной винтовой линии, делают таким, чтобы обеспечивался двух- или четырехточечный контакт шарика с дорожками качения этих канавок (рис. 8). Профиль канавок, обеспечивающий четырехточечный контакт, является предпочтительным, несмотря на большую сложность изготовления. Осевой люфт винта на должен превышать 0,02…0,003 мм. чистота поверхностей канавок и точность их изготовления должны быть высокими. Применяемые шарики – 2…3 классов точности, плюс – селективная сборка винтовой пары.

Рис. 8. Профили канавок винта и гайки

а) – с четырехточечным контактом; б) – с двухточечным контактом

Для винтов и гаек используют стали 25ХГТ или 20ХН3А (HRC 58…64).

Все это обеспечивает надежность такой передачи, большой срок ее службы, малые потери на трение и практически беззазорное сопряжение винта с гайкой.

Передача рейка – зубчатый сектор -- обычно имеет пять зубьев на секторе (рис. 7). Сектор обычно изготовляют заодно целое с валом сошки из стали 20Х2Н4А (HRC 56…62).

Зубья сектора изготовляют с переменной по длине толщиной, что позволяет осевым перемещением вала сошки устранять зазор в зацеплении, появляющийся вследствие изнашивания сопрягаемых поверхностей. При этом очевидно, что средние зубья сектора и рейки изнашиваются более интенсивно. Поэтому, чтобы исключить заклинивание изношенной передачи в крайних положениях после регулировки зазора, при изготовлении деталей предусматривают увеличенные боковые зазоры в зацеплении при поворотах вала сошки от среднего положения. Это, обычно, обеспечивают уменьшением толщины зубьев сектора от середины к краям. Технологически это обеспечивается смещением оси поворота заготовки при обработке зубьев сектора от его геометрического центра в сторону рейки.

После определения основных размеров передачи, оптимальную величину технологического смещения зубчатого сектора (n) определяют путем построения графиков зависимости бокового зазора от угла поворота сошки при различных значениях n, вычисляя по формуле:

,

,

где  -- радиальный зазор;

-- радиальный зазор;  -- угол зацепления;

-- угол зацепления;  -- радиус начальной окружности сектора;

-- радиус начальной окружности сектора;  -- угол поворота вала сошки. (рис. 220 и 221 ---Лукин)

-- угол поворота вала сошки. (рис. 220 и 221 ---Лукин)

Величину эксцентриситета (n) принимают такой, при которой зазор  в крайних положениях поворота сошки превышает наибольшую величину устраняемого регулировкой зазора в зацеплении в среднем положении сошки и рейки.

в крайних положениях поворота сошки превышает наибольшую величину устраняемого регулировкой зазора в зацеплении в среднем положении сошки и рейки.

зменение зазора в зацеплении может быть достигнуто и путем изготовления разной ширины впадин рейки при одинаковой толщине зубьев сектора.

При использовании совмещенного с механизмом усилителя рулевого управления, рейку изготавливают заодно целое с гайкой или с поршнем силового цилиндра из стали 18ХГТ (HRC 56…62).