ЯРОСЛАВСКИЙ УЧЕБНЫЙ ЦЕНТР

СТРУКТУРНОЕ ПОДРАЗДЕЛЕНИЕ СЕВЕРНОЙ Ж. Д.

ФИЛИАЛА ОАО «РЖД»

КОНСПЕКТ

ПРЕДМЕТ: «УСТРОЙСТВО и РЕМОНТ ЭЛЕКТРОВОЗОВ ПЕРЕМЕНОГО ТОКА»

РАЗДЕЛ: «МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ»

Ярославль 2007г.

МЕХАНИЧЕСКОЕ ОБОРУДОВАНИЕ ЭЛЕКТРОВОЗА.

ОБЩИЕ ТРЕБОВАНИЯ.

Механическая часть предназначена для размещения электрической аппаратуры и пневматического оборудования, реализации тяговых и тормозных усилий, обеспечения заданного уровня комфорта для обслуживающего персонала и безопасных условий управления для локомотивной бригады.

Все узлы механической части испытывают большие нагрузки и должны отвечать условиям усталостной и статической прочности при наиболее неблагоприятных сочетаниях действующих сил:

1. от статической весовой нагрузки.

2. от сил возникающих в кривых с критическими скоростями и боковом ветре 50 кгс/м2.

3. от сил инерции при торможении.

4. от сил растяжения до 250тс (2450Н)

ответственные детали экипажной части и кузова дополнительно рассчитывают на сопротивление усталости исходя из сроков эксплуатации без повреждений. Для основных элементов тележки и кузова запас прочности по усталости для гладких деталей – не менее 2, для прочих – не менее 1,8.

К конструкции ходовой части предъявляются следующие требования:

· наличие не менее двух ступеней рессорного подвешивания.

· Наличие фрикционных и гидравлических гасителей колебаний.

· Применение упругих элементов для гашения высокочастотных колебаний.

· Обеспечение упругого перемещения в поперечном направлении осей тележек.

· Статический прогиб не менее конструкционной скорости (mах) в мм.

· Уменьшение до минимума неподрессоренных частей.

Например: неподрессоренная масса - в статике (покой) 500 кг, а в динамике –m*g,

где m -неподрессоренный вес, g - ускорение свободного падения 9.81 м/с2, при движении ускорение достигает нескольких g.

Даже при ускорении в 1 g неподрессоренная масса увеличит свой вес приблизительно в 10 раз, что отрицательно воздействует на путь и узлы крепления.

Электровоз серии ВЛ-80 состоит из двух секций соединенных между собой автосцепкой типа СА-3. каждая секция включает в себя кузов и две двухосные тележки. Вертикальная и поперечная связи кузова осуществляются элементами люлечного подвешивания, а продольные через шкворень и шаровую связь.

КУЗОВ ЭЛЕКТРОВОЗА.

Кузов является несущей конструкцией собранный из продольных (боковые балки рамы кузова, верхние обвязочные угольники) элементов и поперечных (стойки стен, крышевые дуги, поперечные балки рамы кузова) элементов, объединенных в единую конструкцию включая гофролисты обшивки. Основным элементом кузова является рама. В одном торце секции кузова расположена кабина машиниста в противоположном конце – переходная межсекционная дверь. Стены, потолок и пол кабины имеют теплоизоляцию из полистирольного пенопласта толщиной от 50 до 100 мм. Обивка выполнена из пластика. Стекла – многослойные, безосколочные, повышенной прочности, толщиной 15 мм. (согласно ТУ 6285403-86). Кабина машиниста является постоянным местом работы л/бригады при управлении электровозом. В кабине машиниста необходимо поддерживать комфортные условия работы: микроклимат, создать удобное расположение приборов контроля и управления, удобные эргономичные кресла, защита от шума и вибрации. Для обогрева кабины используют электропечи. Боковые окна раздвижные и имеют поворотные защитные щитки (параваны).

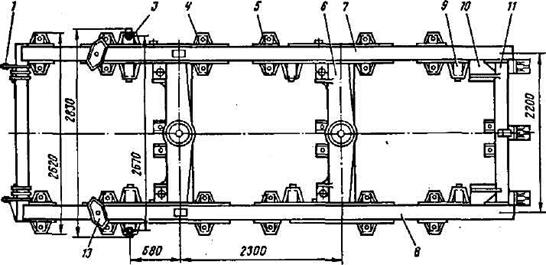

РАМА КУЗОВА ВЛ-80

Рисунок 1

1-шкворневые балки. 2-балки трансформатора. 3-конусные опоры крепления трансформатора. 4-буферные брусья. 5-короба автосцепок. 6-боковина рамы кузова.

Рисунок 2

Рисунок 2

|

РАМА КУЗОВА ВЛ-60

Рисунок 3

1-буферный брус. 2-шкворневые балки (4 шт). 3-трансформаторная балка (2 шт) 4-опоры трансформатора.

Рама кузова воспринимает все вертикальные, боковые и продольные усилия

· От веса кузова и веса оборудования.

· От вписывания в кривые.

· От тяговых и тормозных усилий.

· От неровностей пути и т.д.

Рама состоит из двух боковин выполненных из швеллера листов толщиной 6 мм. Боковины скреплены:

· По краям – буферными брусьями (2 шт)

· Ближе к середине – двумя шкворневыми балками со шкворнями.

· В средней части – двумя балками для установки трансформатора

В буферные брусья вварены короба автосцепок. Хребтовая балка отсутствует. На каждой трансформаторной балке установлены по две опоры крепления трансформатора в виде конусов. На каждый конус устанавливается резиновый фрагмент по форме опоры, выполняющий роль амортизатора. Передний буферный брус выполнен в виде тупого угла.

ТЕХНИЧЕСКИЕ ДАННЫЕ

Таблица 1.

| показатель | ВЛ-60п/к | ВЛ-80с |

| Длина одной секции - мм. - по осям автосцепок - по буферным брусьям | ||

| Высота от головки рельса до верха крыши – мм. | ||

| Высота оси автосцепки от уровня головки рельса –мм. | 1040-1080 | 1040-1080 |

| Масса кузова или секции - кг. | ||

| Усилие на которое рассчитана рама кузова - Н (тс). | 2450 (250) | 2450 (250) |

В крыше и полу имеются люки для осмотра и демонтажа оборудования, под полом проложены желоба в которых уложены кондуиты проводов (низковольтные, вспомогательных цепей и силовые). На крыше размешено силовое оборудование и главные резервуары. Подкузовное пространство предназначено для размещения навесного пневматического оборудование, ящиков аккумуляторных батарей..

ТЕЛЕЖКИ.

Предназначены для:

· распределения и передачи вертикальной нагрузки между отдельными колесными парами, при помощи рессорного подвешивания,

· восприятия тягового усилия, тормозной силы, боковых горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути и передачи их на раму кузова.

Тележки обеспечивают плавность хода за счет гашения вертикальных и горизонтальных колебаний при движении по неровностям пути. При вписывании в кривые, тележки электровоза поворачиваются в горизонтальной плоскости относительно вагона и колесные пары устанавливаются строго по радиусу кривой, обеспечивая тем самым нормальное вписывание колесной пары в кривую, что снижает их износ. На электровозах переменного тока ВЛ-60п/к и ВЛ-80с или т, применяются различные тележки бесчелюстного типа.

Технические данные:

Таблица 2

| показатель | ВЛ-60п/к | ВЛ-80 |

| Длина тележки – мм. | ||

| Ширина тележки – мм | ||

| Число осей - шт. | ||

| Диаметр колеса - мм | 1250+5 | |

| Ширина бандажа – мм. | 140+2 -1 | |

| Толщина нового бандажа – мм. | 90+2.5 | |

| Подвешивание ТЭД | Опорно - осевое | |

| Рессорное подвешивание | сбалансированное | индивидуальное |

| Тормозная система | Рычажная с двусторним нажатием | |

| Масса тележки с КМБ - кг. |

Основные составные части тележки: рама, колёсные пары, буксовый узел, рессорное подвешивание, подвеска ТЭД и элементы связи кузова с тележками.

РАМА ТЕЛЕЖКИ.

Цельносварные, состоят из двух сварных боковин, двух сварных концевых брусьев и одного литого шкворневого бруса (у ВЛ-60п/к два шворневых бруса, концевые брусья изготовлены из труб диаметром 168 и 245 мм.). Шкворневой брус составной – из собственно шкворневого бруса и приваренного к нему снизу литого бруса шаровой связи. В средней части шкворневого бруса имеется сквозное отверстие соединяющееся с отверстием шаровой связи, для прохождения шкворня. На брусе шаровой связи приварены проушины для крепления верха маятника ТЭД. К низу каждой из боковин рамы приварены два больших и два малых кронштейна для крепления буксовых поводков. По бокам боковин рамы приварены по два кронштейна люлечного подвешивания и один гидравлического гасителя колебаний. С внутренней стороны кронштейны ТРП. На концевых брусьях снизу приварены кронштейны ТРП, а сверху износостойкая пластина из марганцевой стали под ролик нагружающего устройства.

РАМА ТЕЛЕЖКИ ВЛ-80

Рисунок 4

1 - накладка под ролик нагружающего. 2 – концевой брус. 3- боковина рамы. 4 – усиливающая накладка. 5- кронштейн люльки. 6;11 – кронштейны ТРП ручника. 7 – кронштейн тормозного цилиндра. 8 – кронштейн гидродемпфера. 9 – проушины маятниковой подвески. 10 – шкворневой брус с шаровой связью. 12; 15 - кронштейны ТРП. 13; 14 – кронштейны буксовых поводков.

Рисунок 5

Рисунок 5

|

1. боковина рамы 2. колесная пара. 3. КЗП. 4. букса. 5. рессора листовая. 6. трянгель ТРП. 7. маятник. 8. шаровая связь.

РАМА ТЕЛЕЖКИ ВЛ-60

Рисунок 6

Рисунок 7

1. труба крепления наметельника. 2. кронштейн рессорной стойки. 3. кронштейн дополнительной сойки балансира. 4 – 5. кронштейны буксовых поводков. 6.шкворневые брусья.

Рисунок 8

1 – рама. 2 – рессорное подвешивание. 3 – подвеска ТЭД.

ШАРОВАЯ СВЯЗЬ.

Предназначена для передачи продольных (тяговых и тормозных) усилий от тележки к кузову и наоборот с помощью шкворня. Отверстие в шкворневом брусе имеет вид овала и за счет этого тележка может перемещаться относительно рамы кузова в поперечном направлении до 40 мм в обе стороны, что улучшает условия вписывания тележки в кривые, уменьшает давление рамы на рельс. Шкворень, воспринимает и передаёт тяговые и тормозные усилия, так же является осью поворота тележки в горизонтальной плоскости. Шкворень может свободно перемещаться в вертикальной плоскости, поэтому не воспринимает, а значит и не передаёт вертикальные нагрузки (вес).

ЭЛЕКТРОВОЗА ВЛ-80

Рисунок 9

ЭЛЕКТРОВОЗА ВЛ-60

Рисунок 10

Рисунок 10

|

1 – стакан. 2 – кронштейн рамы кузова. 3 – маятник. 4 – резиновый конус. 5 – возвращающее устройство. 6 – качающейся стержень. 7 – дистанционное кольцо. 8 – крышка возвращающего устройства. 9 – корпус возвращающего устройства. 10 – пружина.

КОЛЕСНЫЕ ПАРЫ.

Колёсные пары электровозов переменного тока унифицированы и состоят из: оси колёсной пары, двух колёсных центров, двух бандажей и двух зубчатых колес.

Таблица 3.

| показатель | Размер мм |

| Диаметр колеса по кругу катания | 1250+10; -2 |

| Расстояние между внутренними гранями бандажа | 1440+1; -3 |

| Ширина бандажа | 140+2; -1 |

| Толщина нового бандажа по кругу катания | 90+5 |

Предназначены для:

· создания силы тяги.

· преобразования вращающего момента якоря ТЭД в поступательное движение электровоза.

· Передачи тяговых и тормозных усилий.

· Восприятия статических и динамических нагрузок от рельса и тележки.

· Направляют электровоз по рельсовому пути.

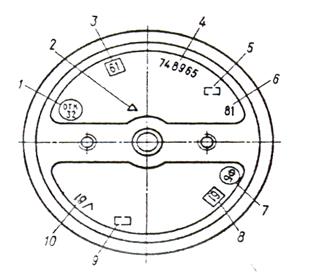

Рисунок 11

Рисунок 11

|

Ось колёсной пары. Цельнокованая и прошедшая процесс нормализации. Имеет участки переменного диаметра, переходы от одного участка переменного диаметра к другому выполняется в виде плавных закруглений – галтелей, для уменьшения возникающих в металле усталостных напряжений. После процесса нормализации ось обрабатывают на токарном и шлифовочном станках далее обработанные участки (буксовые шейки, предподступичные части, подступичные части, опорные шейки и галтели) и необработанная средняя часть подвергаются упрочающей накатке роликами. Накатка позволяет создать эффект закалки на глубину 4-6 мм.

(закалка делает ось хрупкой, что недопустимо). По окончании механической обработки ось проверяют ультразвуковым дефектоскопом. Сразу после отливки знаки и клейма согласно ГОСТ и ТУ наносят на среднюю и подступичную части оси, а после обработки переносят на торец оси (смотри рисунок № 12)– который отныне считается правая сторона оси. Дополнительные клейма ставятся с левой стороны на торец оси. Клеймение колёсной пары производят работники, имеющие право освидетельствования колёсной пары. Поставленные ими клейма должны быть четкими и сохранятся все время эксплуатации.

Рисунок 12

1-клеймо приёмки ОТК. 2- клеймо правильного переноса знаков маркировки. 3-номер завода изготовителя. 4-порядковый номер оси. 5-клеймо приемщика МПС 6-год изготовления. 7-клейма формирования. 8-номер предприятия сформировавшего колесную пару. 9-клеймо приемки. 10-дата формирования.

Дополнительные клейма:

· Повторного формирования.

· Освидетельствования колёсной пары с выпрессовкой оси.

· Дата полного освидетельствования.

· Номер завода полного освидетельствования.

Колёсный центр - коробчатого сечения, на удлиненную ступицу напрессовано зубчатое колесо в горячем состоянии с натягом, натяг проверяют в холодном состоянии в пределах 0.25-0.33 мм. В колесный центр входит: ступица, обод (обод и ступица соединены между собой 11 спицами).

Ширина обода колесного центра – 108+0.3 мм.

Наружный диаметр обода – 1070-0.3 мм. для создания натяга при посадке.

Внутренний диаметр бандажа – 1070+1.3; -1.7 мм, для создания натяга при посадке.

Рисунок 13

1-номер завода изготовителя. 2-год изготовления. 3-номер колесного центра. 4-марка стали. 5-клейма техконтроля.

Колесный центр после изготовления проверяют магнитным дефектоскопом.

Бандаж унифицированной колёсной пары Бандаж соприкасается с рельсом в точке контакта очень малой площади поэтому происходит сильный износ который нарушает нормальное качение колеса по рельсу. Значит бандаж должен быть твердым (способным выдержать большие нагрузки) и в тоже время вязким (во избежание появления трещин и выкрашивания).

Бандажи прокатывают из стальных отливок, нагревают до температуры 250-3200С и сразу производят напресовку на обод колёсного центра до упора (при постоянном давлении пресса) при этом температура бандажа не должна опустится ниже 2000С., и тут же устанавливают бандажное кольцо. Оба конца бандажного кольца зачеканивают в замок и обжимают на спецстанке, при этом температура бандажа не должна опустится ниже 1500С затем на специальном станке обжимают бандаж для фиксации бандажного кольца..

Рисунок13а

1-номер завода-изготовителя. 2-год изготовления. 3-марка бандажа. 4-клейма приёмки. 5-номер плавки. 6-номер бандажа.

Бандажное кольцо не позволяет бандажу сдвинутся с обода в горизонтальной плоскости - наружу, а бурт бандажа не позволяет бандажу сдвинутся с обода внутрь. После остывания и проверки плотности посадки на бандаже (рис.-) и наружном торце ступицы (рис.) ставятся соответствующие клейма. Для контроля за возможным сдвигом бандажа в эксплуатации на колёсном центре делают контрольную метку затупленным зубилом, а на бандаже по воображаемой линии контрольной метки делают 4-5 углублений керном. Дополнительно на бандаж наносят красную полосу шириной 25мм, на колесном центре –напротив красной полосы, белую полосу шириной 50мм. Собранное колесо (колесный центр, бандаж, зубчатое колесо) напрессовывают на ось с усилием 110 – 150 тс.

Усилие запрессовки (бандажа, колесного центр, зубчатое колесо) обязательно контролируют, для этого на гидравлическом прессе установлено индикаторное устройство, связанное с регистратором параметров.

По диаграмме судят о прочности посадки. Удовлетворительная диаграмма представляет плавную кривую на графиках P = f (t) и P = f (S),

Где:

· Р – давление запрессовки,

· t-время запрессовки

· S- расстояние проходимое при запрессовке.

Если на диаграмме имеются площадки, вогнутости, впадины фиксирующие продвижение детали без прироста давления или даже при его снижении. Все это говорит о неудовлетворительной посадке. Колесную пару бракуют и расформировывают. Недопустимо также повышение давления при запрессовке выше нормы. Формирование колёсной пары производят в соответствии с инструкцией ЦТ № 329 и указанием МПС РФ № К-2273у от 23.08.2000г.

рисунок – 13 «б»

1 – бандажное кольцо. 2 – бандаж. 3 – зубчатое колесо. 4 – колесный центр. 5 – ось унифицированной колесной пары.

Зубчатая передача – предназначена для передачи вращающего момента с вала якоря ТЭД на колёсную пару в режиме тяги, и наоборот в режиме реостатного тормоза. Зубчатая передача жесткая, двусторонняя, косозубая. Она состоит из зубчатого колеса и шестерни, заключенных в защитный кожух. Шестерни посажены на конические концы вала ТЭД в горячем состоянии с натягом 0.22-0.26 мм. У каждого ТЭД их две т.к. передача двусторонняя, косозубая. При косозубой передаче в зацеплении постоянно находится 3-4 зуба, что практически исключает излом зубьев и обеспечивает плавность захода зубьев в зацепление.

Таблица 4 Технические данные.

| показатель | ВЛ-80 | ВЛ-60 | ||

| Зубчатое колесо | шестерня | Зубчатое колесо | шестерня | |

| Модуль нормальный - мм. | ||||

| Межцентровое расстояние А – мм. | 617.5 | |||

| Углы наклона зубьев | 24037/12// | 24034/ | 24037/12// | 24034/ |

| Свес шестерен относительно зубчатых колес при смещении якоря не более 1 мм. – мм. | 3.5+3; -3 | 3.5+3; -3 | ||

| Количество смазки в каждом КЗП - кг | 4.2 | 4.2 | ||

| Просвет между кожухом и шестерней, а так же между кожухом и колесом - мм. | Не менее 7 | Не менее 7 | ||

| Число зубьев – шт. | ||||

| Передаточное отношение м | 4.19 | 3.826 |

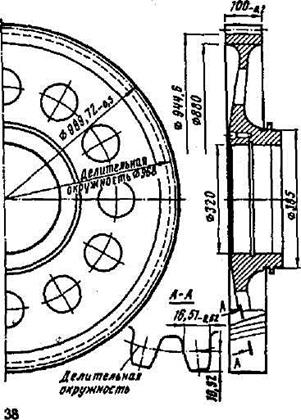

Рисунок 14

Рисунок 14

|

КОЖУХ ЗУБЧАТОЙ ПЕРЕДАЧИ (КЗП)

- Для защиты зубчатой передачи от внешних воздействий и создания масляной ванны, применяются кожуха, состоящие из двух половин. Половины плотно подогнаны друг к другу и имеют уплотнение из губчатой резины и крепятся болтами к остову ТЭД. Одновременно нижняя часть кожуха является масляной ванной, заполненной осерненной смазкой. КЗП могут быть выполнены из стеклопластика или стали. Половины КЗП обрабатываются совместно и разукомплектованию не подлежат. На верхнем кожухе установлен сапун – для выравнивания внутреннего давления. На нижнем кожухе установлена заливочная горловина с крышкой. Уровень масла контролируется масломерным щупом. На щупе имеются риски наибольшего и наименьшего уровней масла. Причем перелив масла намного опаснее недолива.

Рисунок 15

1 – верхняя половина кожуха. 2 – нижняя половина кожуха 3 – маслёнка. 4; 8 – бобышки. 5 – указатель уровня масла.

6 – кронштейн подвески. 7 – сапун.

ПОДВЕСКА ТЯГОВОГО ДВИГАТЕЛЯ.

– предназначена для смягчения ударов, при прохождении колёсной парой неровностей пути и при трогании с места, а так же для компенсации взаимного расположения ТЭД и рамы тележки при движении электровоза. Подвеска ТЭД у грузовых электровозов Опорно-осевая, это когда двигатель одним концом подвешен к раме тележки, а другим опирается на ось колёсной пары. При таком виде подвешивания существуют свои преимущества и недостатки:

недостатки:

· масса ТЭД не полностью подрессорена

· увеличивается воздействие ТЭД на путь

· увеличивается воздействие пути на ТЭД

Преимущества:

· ТЭД и колесная пара при движении совершают одинаковые колебательные движения, поэтому нет необходимости в установлении промежуточного узла (тяговая передача – редуктор и упругая муфта) усложняющего конструкцию.

· Простота конструкции и простота обслуживания.

Подвеска ТЭД состоит из маятника, двух резинометаллических шайб, дисков и деталей монтажа. Маятник, по сути, является болтом, имеющим вместо шестигранной круглую головку с отверстием под валик. Внизу стержня имеется резьба. Головка маятника вставляется в проушину шаровой связи и фиксируется плавающим валиком. Валик вращается в износоустойчивых втулках впрессованных в головку маятника и отверстия проушин. От выпадения валик предохраняют планки перекрывающие отверстия проушин с наружных сторон. На стержень маятника устанавливается резинометаллическая шайба, далее надевается кронштейн подвески ТЭД и потом устанавливается вторая резинометаллическая шайба и всё это фиксируется корончатой гайкой. На ось колёсной пары двигатель опирается через МОП.

Рисунок 16

Рисунок 16

|

1 – стержень-маятник. 2; 3 – резинометаллические шайбы – амортизаторы. 4 – кронштейн на остове ТЭД.

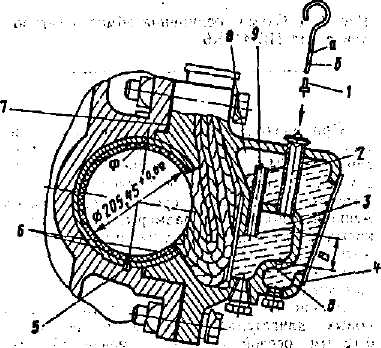

УСТРОЙСТВО МОТОРНО-ОСЕВОГО ПОДШИПНИКА

Состоят из двух вкладышей, корпуса буксы с постоянным уровнем смазки. Букса отлита из стали и имеет довольно сложную конфигурацию. В буксах размещаются:

· Вкладыши моторно-осевых подшипников -2 шт.

· Двухкамерный резервуар с постоянным уровнем смазки (смазочное уст-во).

· Коса – из льняной пряжи.

Рисунок 17

1 – контрольный указатель. 2 – трубка для заправки маслом под давлением. 3 – рабочая камера. 4 – букса МОП. 5 – шпонка от проворота вкладышей. 6 – вкладыш с окном. 7 – регулировочные прокладки. 8 – запасная камера. 9 – трубка выравнивания давления между камерами. д – отверстие между запасной камерой и камерой постоянного уровня. а; б – контрольные риски уровня масла.

Вкладыши МОП отлиты из бронзы или латуни по форме оси колёсной пары. Внутренняя поверхность вкладышей залита баббитом толщиной – 3 мм и обточены под диаметр 205.45+0.09мм.- для обеспечения зазора на масло. Под болты крепления букс устанавливаются прокладки толщиной – 0.35 мм. По мере износа баббитовой заливки прокладки изымают. Один вкладыш устанавливают в проточку ТЭД, а другой в проточку буксы. Вкладыш установленный в проточку буксы имеет окно для подачи смазки на ось колёсной пары. От проворота вкладыши имеют фиксирующие бурты. Смазочное устройство применяется для:

· Поддержания постоянного уровня смазки в рабочей камере.

· Постоянная подача масла на косу.

Работа: запасная камера не имеет сообщения с атмосферой, а сообщается двумя отверстиями с рабочей камерой. Одно отверстие (д) расположено в средней части рабочей камеры, другое (9) в верхней части и в это отверстие запрессована трубка. Масло из рабочей камеры поступает на косу и далее на ось колёсной пары. По мере расхода уровень масла в рабочей камере понижается и становится ниже горловины трубки (9) выходящей в рабочую камеру. Воздух из рабочей камеры перетекает в запасную камеру – давление в обеих камерах выравнивается, и масло самотеком поступает из запасной камеры в рабочую камеру через отверстие (д). Уровень масла в рабочей камере повышается и перекрывает горловину трубки (9) выходящей в рабочую камеру. Данное устройство работает автоматически, пока имеется масло в запасной камере.