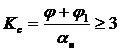

1. Из условия самоторможения:

(10.39)

(10.39)

определяют значение угла подъёма спирали aн, обеспечивающего самоторможение механизма в начальной точке С1 зажимного участка.

2. Определяютход Sw, необходимый для установки заготовки под кулачком:

(10.40)

(10.40)

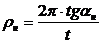

3. Задавшись углом поворота ∆ψ кулачка для совершения требуемого хода Sw.,находят шаг t спирали из формулы (10.38):

(10.41)

(10.41)

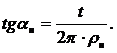

4. Согласно формуле (10.36), для начального угла подъёма спирали:

(10.42)

(10.42)

откуда радиус начальной окружности кулачка равен:

(10.43)

(10.43)

Наибольший радиус спиральной поверхности кулачка равен:

(10.44)

(10.44)

Таким образом, все геометрические параметры кулачка определены.

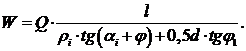

Усилие закрепления таким кулачком рассчитывают по формуле:

(10.45)

(10.45)

В формуле (10.45) вместо ρi и αi подставляют их средние значения:

(10.46)

(10.46)

Кулачковый механизм, по сравнению с эксцентриковым, имеет следующие преимущества:

- рабочая (клиновая) поверхность здесь может иметь протяженность почти полной длины окружности lp £2pρmax в то время, как у эксцентрикового механизма эта длина меньше половины окружности lp<pρ0. Это предполагает возможность при одинаковых размерах кулачка получить вдвое увеличенный ход Sw.

- ход механизма прямо пропорционален углу поворота кулачка, в то время как у эксцентрикового механизма зависимость между ходом и углом поворота более сложная. Это препятствует проектированию механизмовс точными перемещениями.

СПИРАЛЬНО-РЕЕЧНЫЙ МЕХАНИЗМ

Спирально-реечный механизм составляет основу токарного самоцентрирующего патрона. Механизм состоит из диска 1, установленного подвижно на внутреннем цилиндрическом участке корпуса патрона (корпус показан условно), и трёх кулачков 2, размещённых в радиальных направляющих 3 того же корпуса (рис. 10.12). На левом торце диска нарезан конический зубчатый венец, входящий в зацепление с тремя коническими шестернями 5, управляемыми вручную. На правом торце диска 1 нарезана спираль Архимеда. С канавками спирали входят в зацепление рейки кулачков 2.

При закреплении заготовки 4 оператор-токарь ключом вращает шестерню 5,создавая силу Q,вращающую спиральный диск 1 вокруг его оси.При вращении

спирали каждый из трёх кулачков 2 смещается к центру патрона или от центра, в зависимости от направления вращения спирального диска. При подводе кулачков к заготовке кулачки центрируют её и в конце хода закрепляют с силой Wi на каждом кулачке.

спирали каждый из трёх кулачков 2 смещается к центру патрона или от центра, в зависимости от направления вращения спирального диска. При подводе кулачков к заготовке кулачки центрируют её и в конце хода закрепляют с силой Wi на каждом кулачке.

На примере кулачкового механизма было показано (см. рис. 10.11), что спиральная поверхность аналогична поверхности клина. Каждый из кулачков 2 спирально-реечного механизма представляет собой аналог консольного плунжера в клиноплунжерном механизме. Другими словами, спирально-реечный механизм аналогичен клиноплунжерному механизму с консольным плунжером. Отличие состоит в том, что наклонная поверхность у рассматриваемого механизма имеет криволинейную (спиральную) форму.

Для упрощения расчёта все действующие силы сводят к одному кулачку, а полученную в результате силу закрепления заготовки W делят на количество кулачков в конструкции патрона.

Из условия равновесия шестерни 5 следует:

и

и  (10.47)

(10.47)

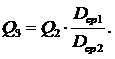

Сила Q2 вращает спиральный диск в момент закрепления заготовки. На среднем диаметре спирали в контакте с рейкой кулачка действует окружная сила Q3, создающая вертикальную составляющую W1в этом контакте и равная:

(10.48)

(10.48)

где Dср1 - средний делительный диаметр конического венца на диске 1, Dср2 - средний диаметр спирали в контакте с рейкой кулачка.

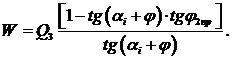

Сила W1 расположена на плече l относительно силы W, закрепляющей заготовку. Наличие названного момента сил перекашивает кулачок 2 в направляющих 3 корпуса патрона. Перекос вызывает повышенные силы трения и в расчёте учитывается приведенным коэффициентом трения. С учётом потерь на трение в направляющих кулачка сила закрепления W связана с силой Q3 выражением:

(10.49)

(10.49)

где αi – угол подъёма спирали на её среднем диаметре; φ – угол трения в контакте спирали с рейкой кулачка;  - приведенный коэффициент трения в направляющих кулачка; φ2 – угол трения для материалов контакта «кулачок-направляющая»; l –плечо момента сил, перекашивающих кулачок; a – длина контакта«кулачок-направляющая».

- приведенный коэффициент трения в направляющих кулачка; φ2 – угол трения для материалов контакта «кулачок-направляющая»; l –плечо момента сил, перекашивающих кулачок; a – длина контакта«кулачок-направляющая».

При необходимости силу закрепления на каждом из n кулачков вычисляют по формуле:

(10.50)

(10.50)

Проектирование и расчет спирально-речного механизма выполняют в следующей последовательности.

1. С учётом размеров заготовки назначают размеры корпуса патрона, спирального диска, конических зубчатых передач, кулачков

2. Зная внешние силы, действующие на заготовку и стремящиеся сместить её в кулачках патрона, с помощью уравнений статики для заготовки вычисляют необходимую для закрепления силу W

3. Пошагово, переходя от формулы (10.50) к формуле (10.47), определяют силу Q1, которую должен приложить рабочий при закреплении заготовки.

Согласно нормами техники безопасности сила Q1 не должна превышать 50 Н.

[1]При малых углах αi косинусcos αi близок к 1