Литьё в оболочковые формы

Этот способ литья применяется для изготовления сложных тонкостенных отливок массой до нескольких десятков килограммов из сталей, чугунов и различных цветных сплавов. Форма – оболочка имеет тонкие мм(8…15мм) стенки. Изготовляют её из песчано-смоляной формовочной смеси.

| Формовочная смесь | |

| Кварцевый песок (крупность песчинок мм∼0,1мм) | 92…95% |

| Пульвербакелит | 4…7% |

| Фурфурол | 1% |

Кварцевый песок – огнеупорный компонент смеси. Пульвербакелит – связующее. Основу его составляет фенолформальдегидная смола. К ней добавляется небольшое количество уротропина. Получается пульвербакелит – термореактивное связующее. При комнатной температуре пульвербакелит – порошок. При температуре +70…+100∘C он плавится и становится вязко-текучей жидкостью. При нагреве до +120…+150∘C эта жидкость начинает твердеть, при нагреве до +160…180∘C затвердевает полностью, необратимо. Произошла т. н. реакция сверхполимеризации. Линейные полимерные молекулы фенолформальдегидной смолы ”сшились” поперечными химическими связями. Во всём объёме затвердевшей смолы образовалась одна гигантская сверхмолекула. Такое поведение веществ называется термореактивностью. На свойстве термореактивности связующего построена технология изготовления форм-оболочек.

Заметим попутно, что технология литья в оболочковые формы очень молодая технология. Химики синтезировали фенолформальдегидную смолу во второй половине девятнадцатого века. До её появления человечество термореактивных веществ не знало. Поэтому, описываемая ниже технология литья в оболочковые формы была не осуществима.

Фурфурол выполняет в формовочной смеси вспомогательную функцию. Он растворяет в себе пульвербакелит. Раствор пульвербакелита обволакивает тонкими плёнками песчинки. Получается плакированная смесь. Она очень эффективна. Поскольку поверхности песчинок полностью покрыты плёнками пульвербакелита, постольку при нагреве формовочной смеси смола склеивает песчинки во всех точках контакта.

|

|

Применяют и не плакированную смесь. Она не содержит в себе фурфурола. Поэтому песчинки не покрыты плёнками пульвербакелита. Пульвербакелит присутствует в смеси в виде самостоятельных мелких крупинок. Ясно, что при нагреве такой смеси склеивание песчинок произойдёт не во всех точках их контакта, а только в тех, где окажутся крупинки смолы. В плакированных смесях меньше пульвербакелита и формы-оболочки из них получаются прочнее.

Модельная оснастка

Модельная оснастка для изготовления форм-оболочек вся металлическая. Чаще всего её делают из чугуна. Рабочие поверхности оснастки (те поверхности, на которых будет формироваться оболочка) – полированные. Чтобы форма-оболочка не прилипала к рабочим поверхностям оснастки, их покрывают разделительным составом – силиконовой эмульсией.

Изготовление оболочковой формы

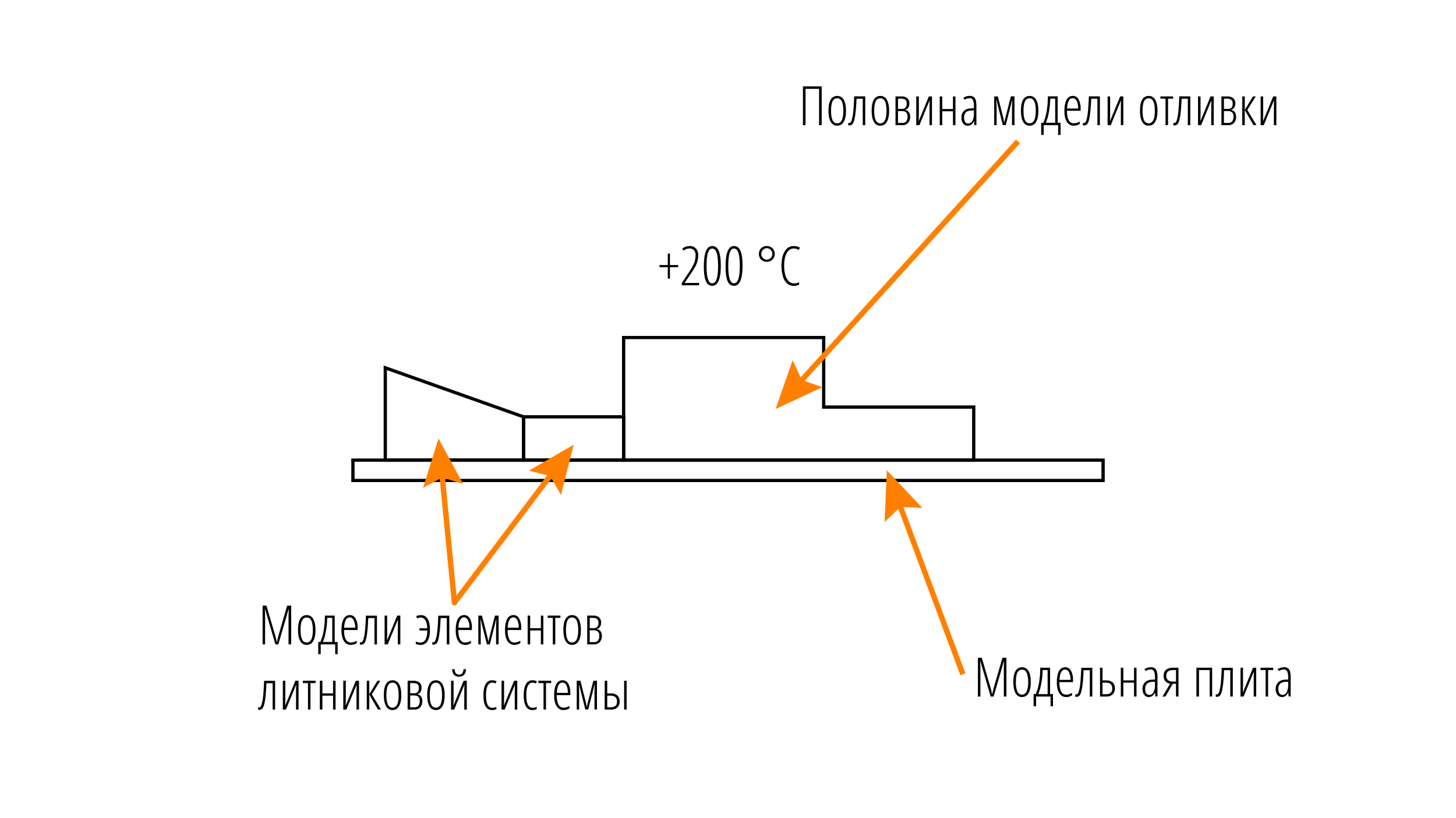

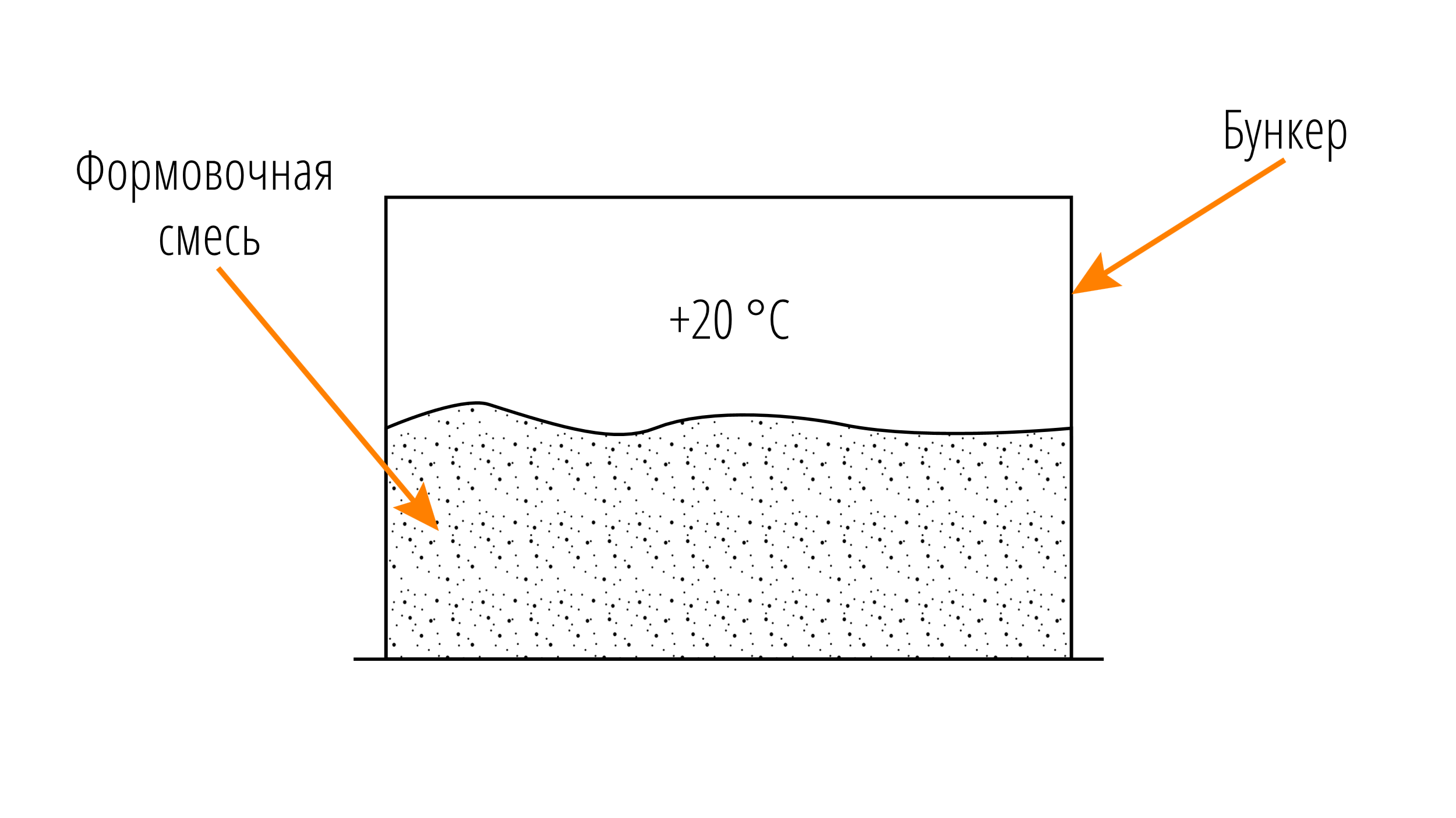

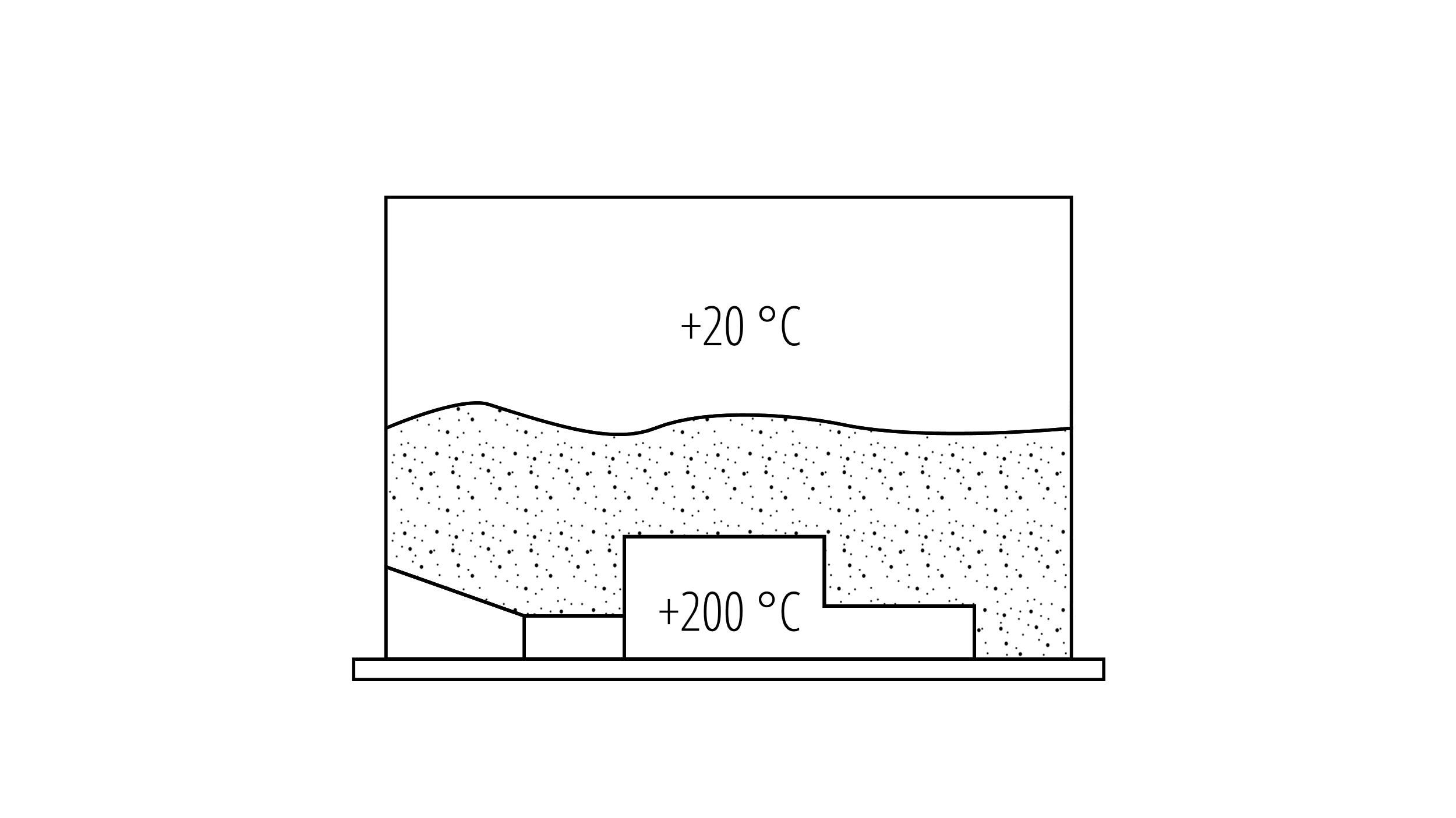

На модельной плите закреплена часть (половина) модели и элементы предельно упрощенной литниковой системы. И плита, и оснастка нагреты до температуры +200…+250∘C, их рабочие поверхности опрысканы силиконовой эмульсией. Рядом находится бункер с

формовочной смесью.

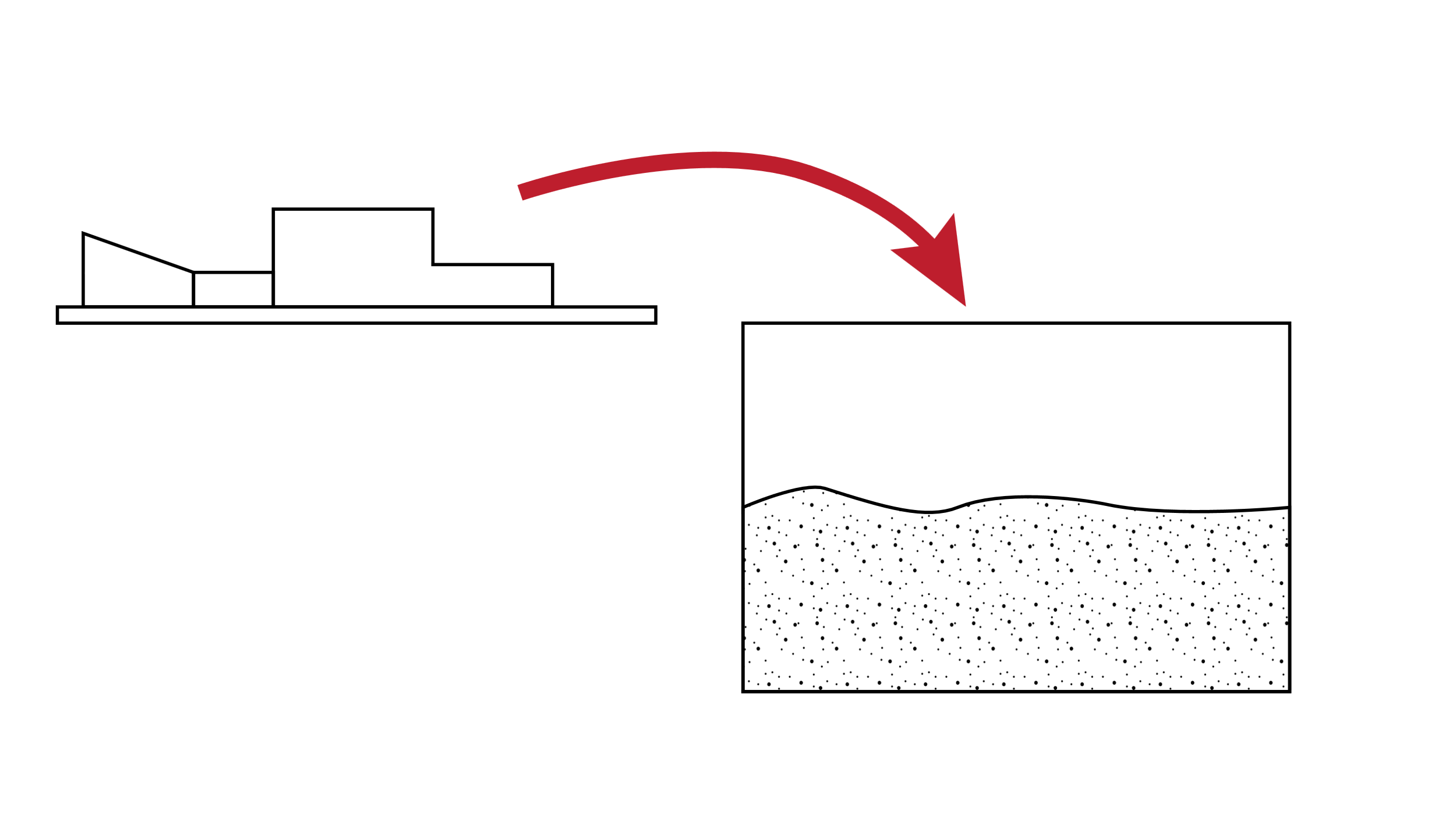

Модельная плита, с закреплённой на ней оснасткой, накрывает бункер с формовочной смесью.

|

|

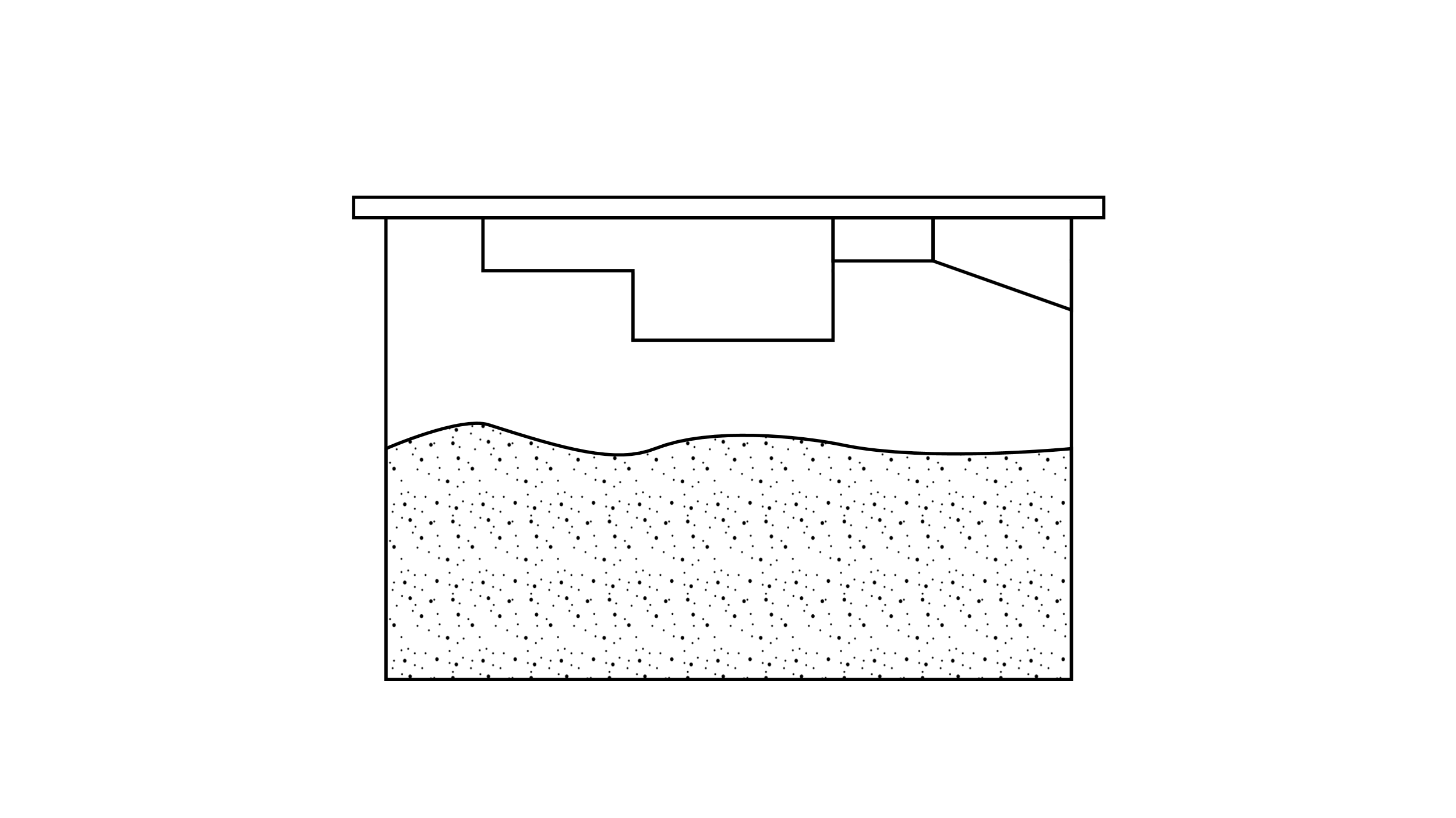

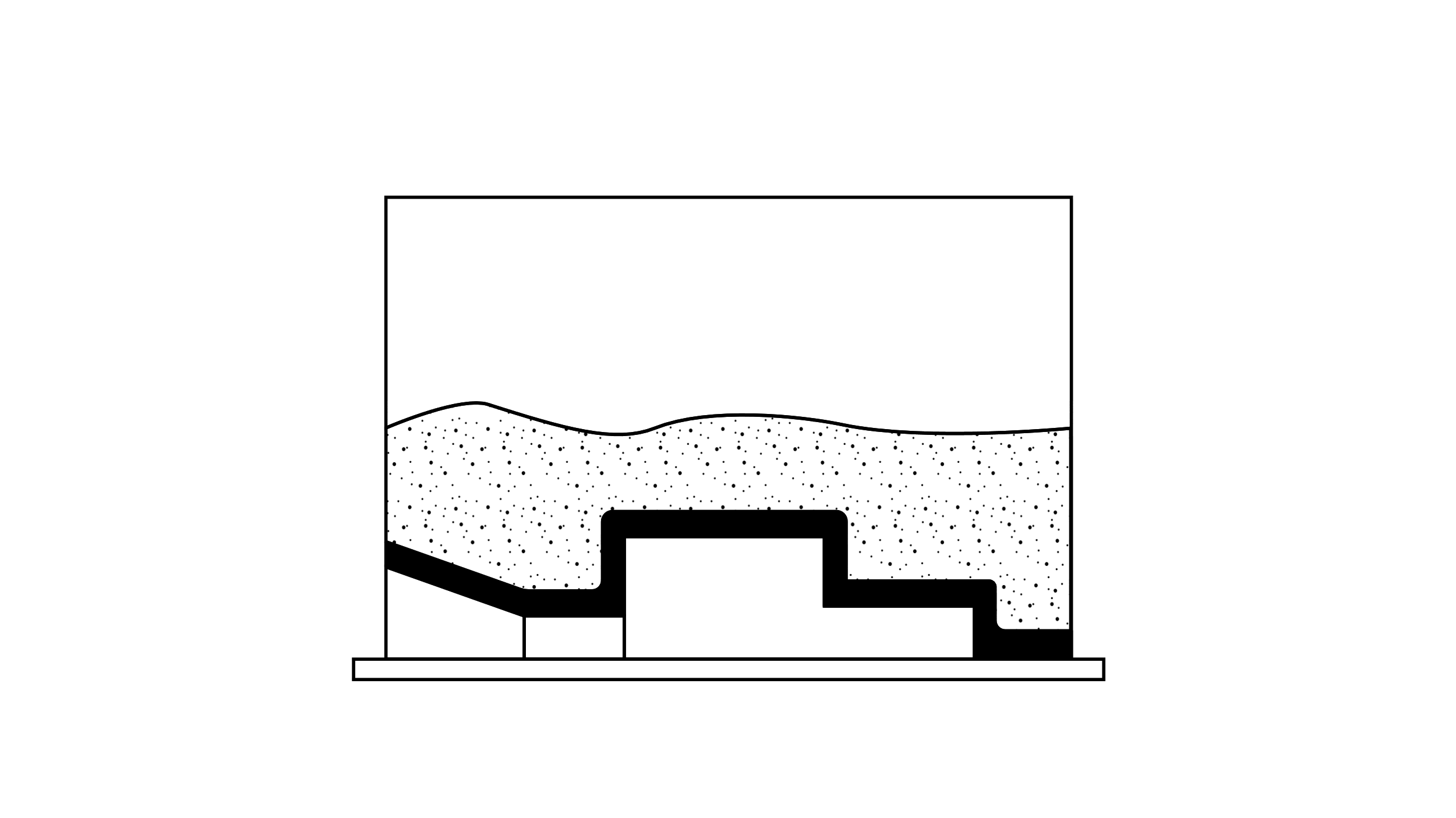

Технологическая система поворачивается вокруг горизонтальной оси на пол оборота.

Манипуляции с модельной плитой и бункером были проделаны для того, чтобы на горячую поверхность оснастки упала термореактивная формовочная смесь. В таком положении технологическая система выдерживается 10…30секунд.

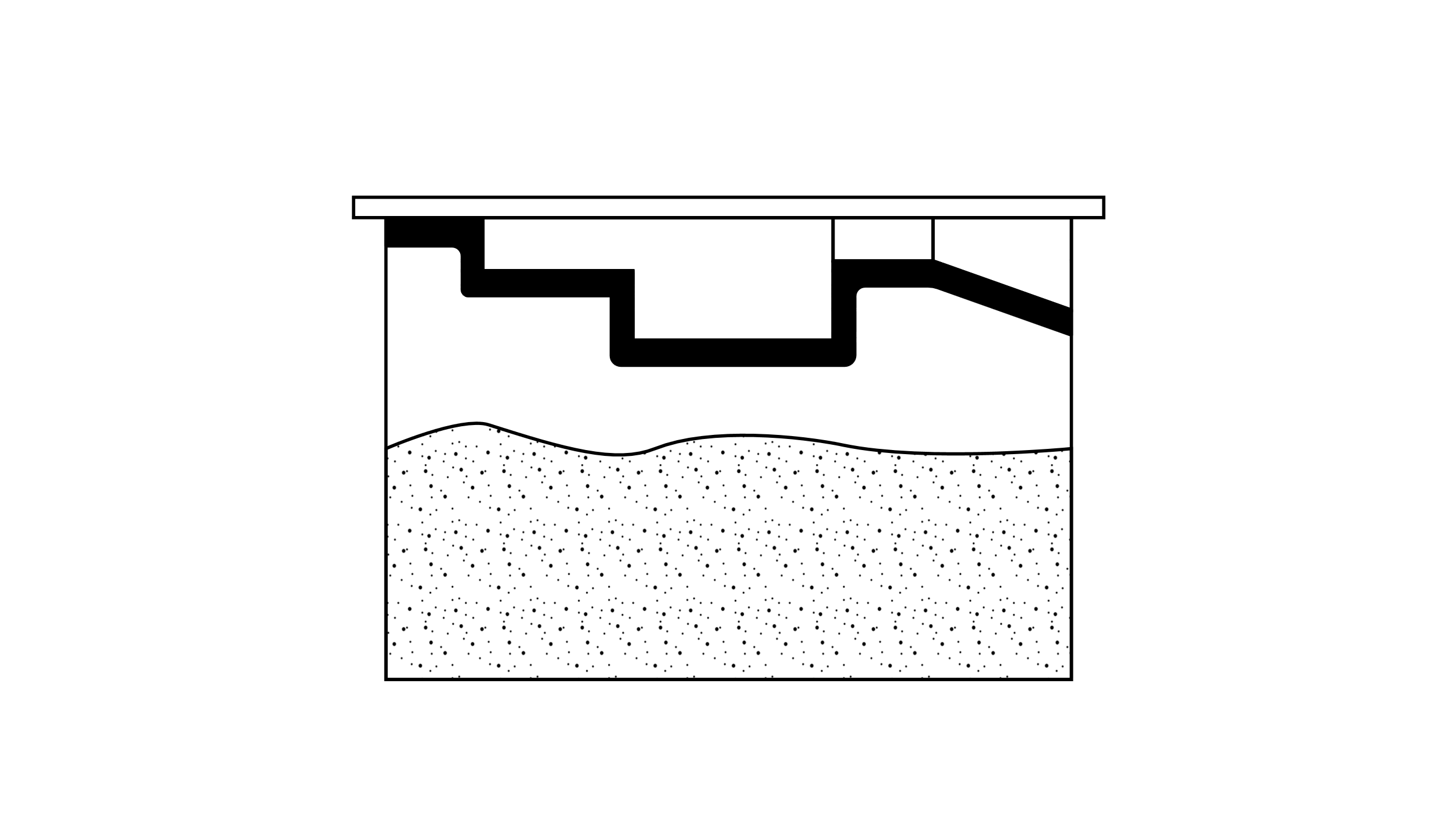

Слой смеси, контактирующий с оснасткой, прогревается. Пульвербакелит плавится и необратимо твердеет, склеивая песчинки. На оснастке формируется корка толщиной 8…15мм. Через 10…30 секунд бункер, с закрывающей его модельной плитой, снова повернётся на пол оборота. Формовочная смесь упадёт на дно бункера. На оснастке останется корка частично затвердевшей формовочной смеси.

Модельная плита отсоединяется от бункера и откидывается.

Корка формовочной смеси, находящаяся на горячей оснастке, не совсем затвердела. Её поверхность, контактирующая с оснасткой, твёрдая, а наружный слой твёрдожидкий. Для окончательного отверждения корки, модельную плиту со всем, что на ней находится, помещают в печь, нагретую до +300…+350∘C на 1…2 минуты. После этого корку можно снимать с оснастки. Корка тонкая, прочная и немного эластичная. Корку можно снять со сложной по очертаниям (по рельефу) оснастки, без к. л. искажений размеров отпечатка, полученного в ней. Поверхность отпечатка получается гладкая, блестящая, т. к. формировалась она по полированной поверхности оснастки (смола заполнила промежутки между песчинками).

Точно так же изготовляется и вторая половина оболочки, вторая корка. Если в отливке предусмотрены полости, углубления, отверстия, то понадобятся стержни. Их изготовляют либо из стержневой смеси (см. литьё в песчаные формы), либо стержни делают из песчано-смоляной смеси по технологии оболочковых форм. Дальше рассмотрим технологию изготовления оболочковой формы, в которой нет стержней.

|

|

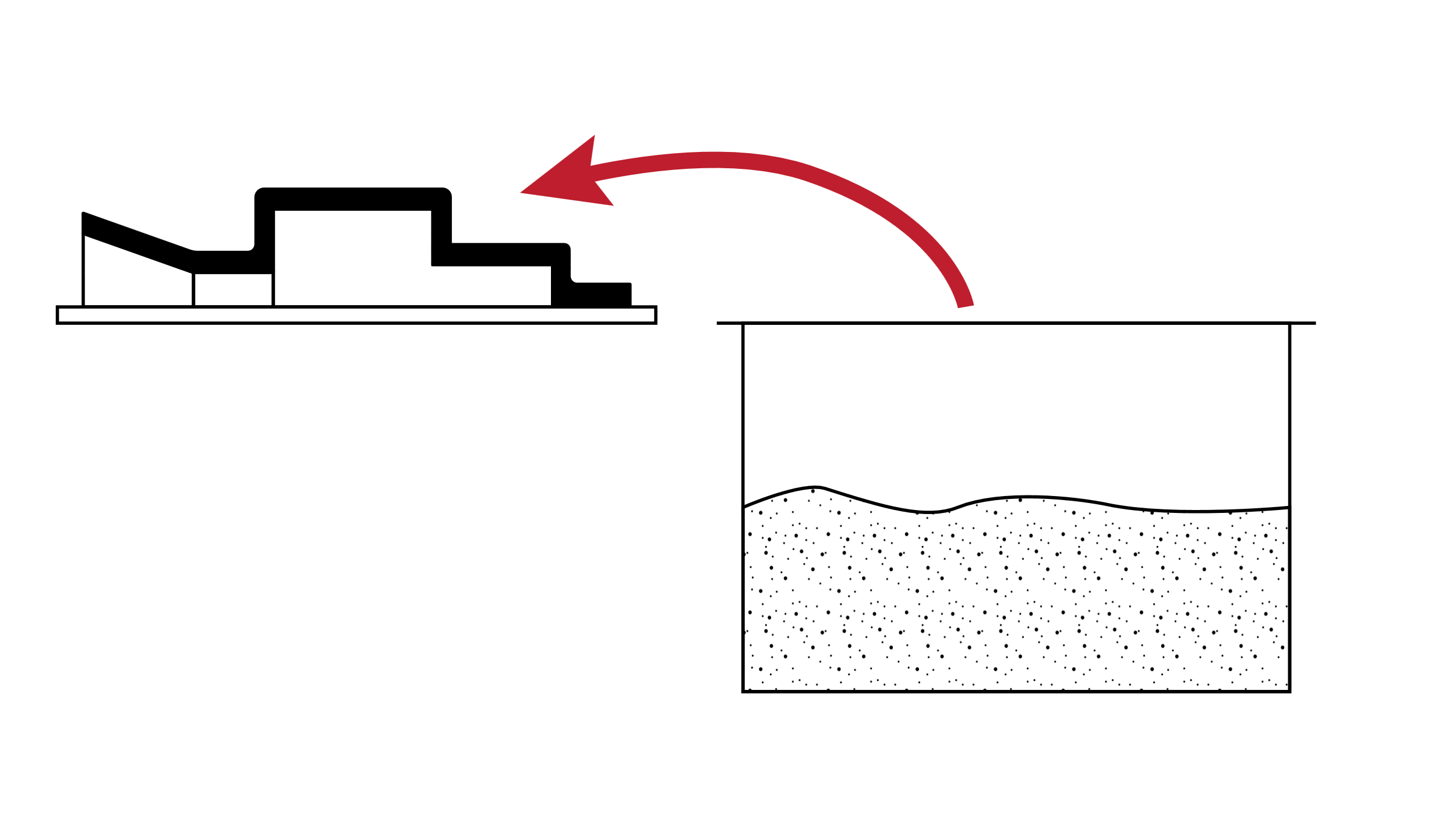

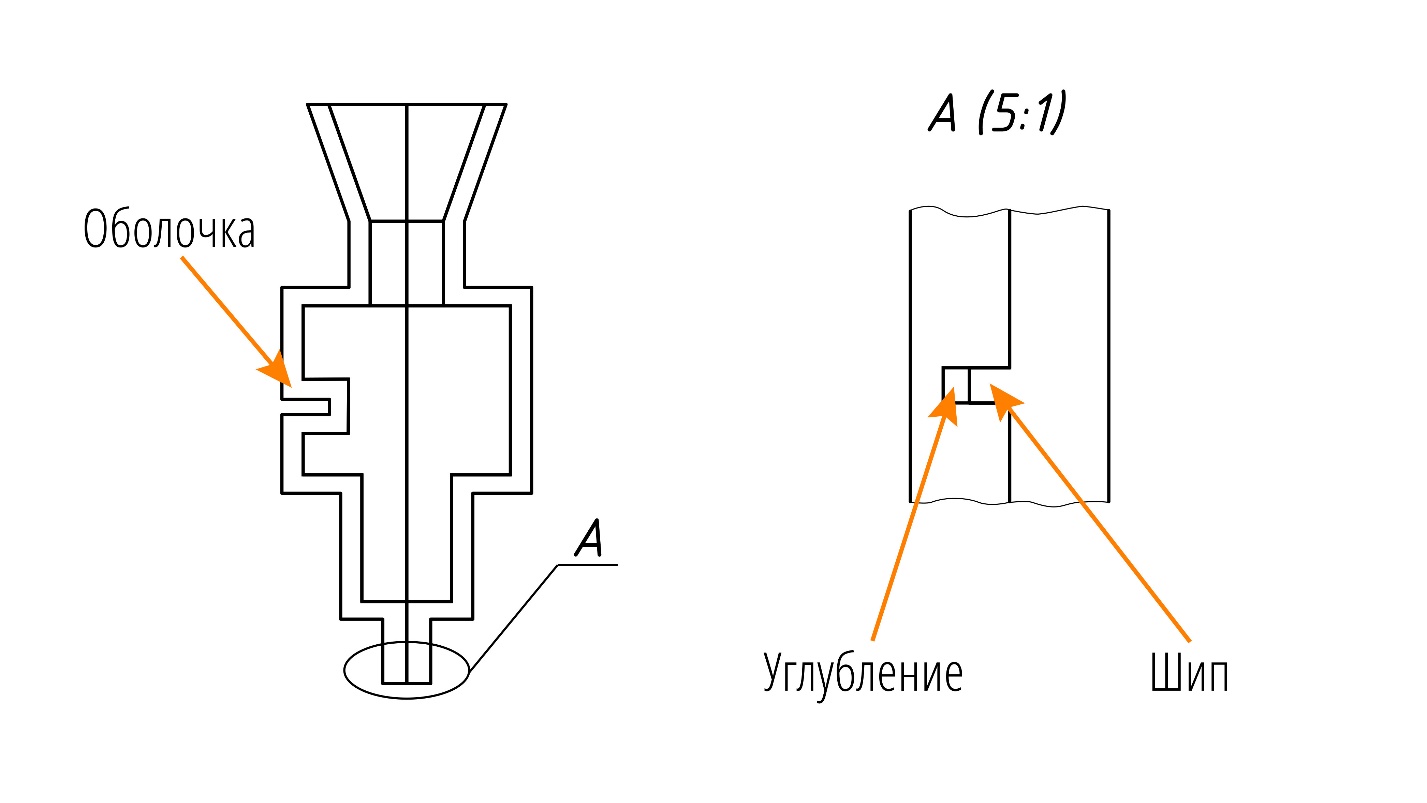

Собирают оболочку из двух половин (двух корок), прикладывая их плоскими поверхностями, сформированными по модельным плитам. Чтобы половины не сдвигались друг по другу при сборке, в плоскости их стыка должны быть предусмотрены установочные элементы шипы и отверстия. Шипы выполняются в одной половине оболочки, отверстия для шипов в другой.

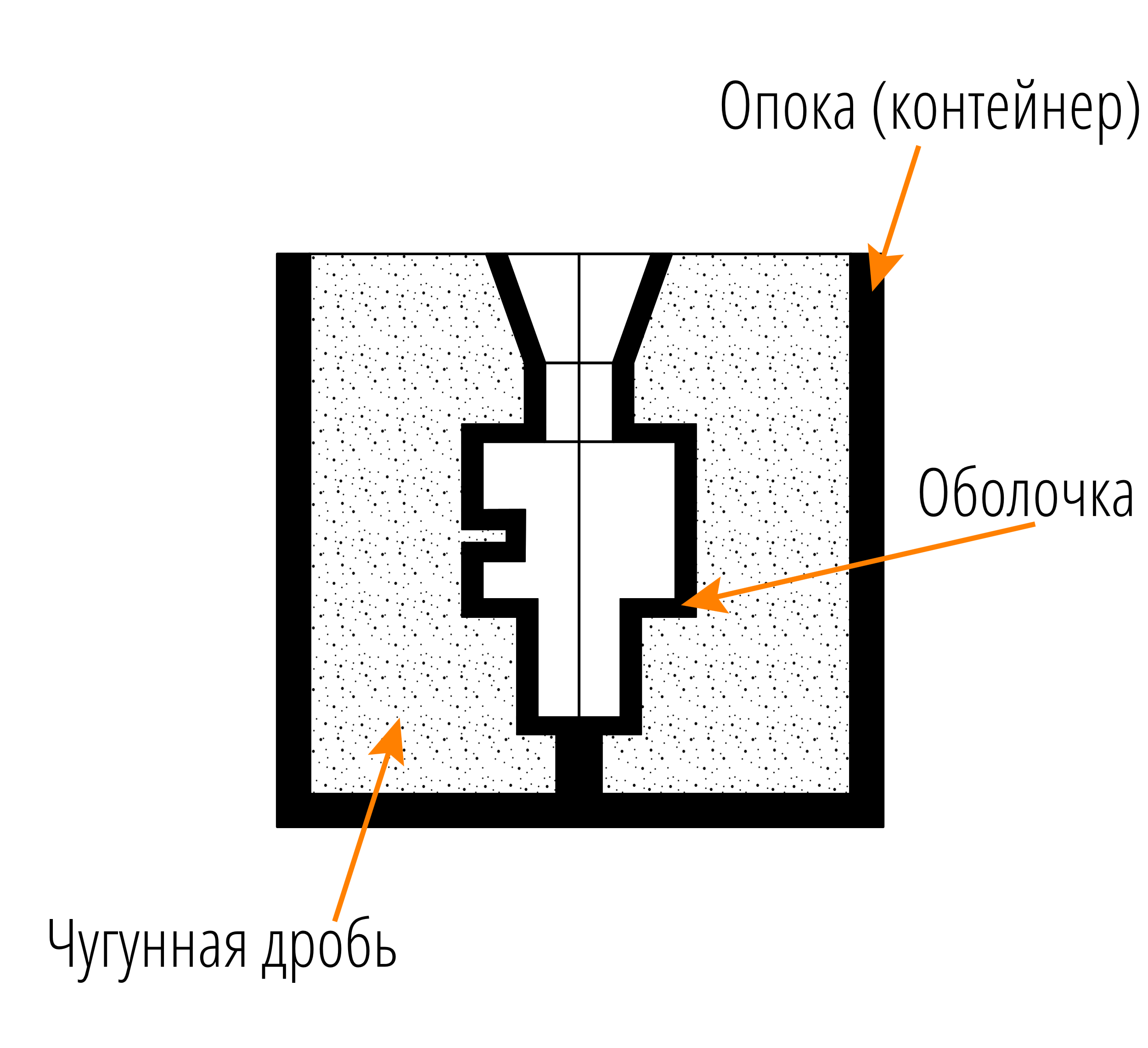

Чтобы половины оболочки точно соединились, достаточно двух таких соединений в шип. Теперь половины оболочки надо скрепить. Лучший способ скрепления – склеивание в горячую под прессом. Клей готовят на основе той же фенолформальдегидной смолы, которая является связующим оболочки. Оболочка получается прочная, но не жёсткая. Если сейчас залить в неё жидкий металл, то он ”разопрёт” оболочку – тонкие упругие стенки оболочки выгнутся наружу под давлением металла, залитого в неё. Если отливка закристаллизуется в такой ”раздутой” полости, то её размеры будут больше тех, которые назначались при проектировании. Это брак. Стенки оболочки следует подкрепить снаружи. Оболочку вставляют в опоку (в контейнер) и свободное пространство между ними заполняют чугунной дробью. Оболочка превращается в оболочковую форму.

Теперь жидкий металл не сможет прогнуть стенки оболочки наружу, некуда стенкам прогибаться, снаружи их подпирает чугунная дробь. Опока, показанная на рисунке, имеет дно. В дальнейшем такие опоки будем называть контейнерами.

Изготовление отливки

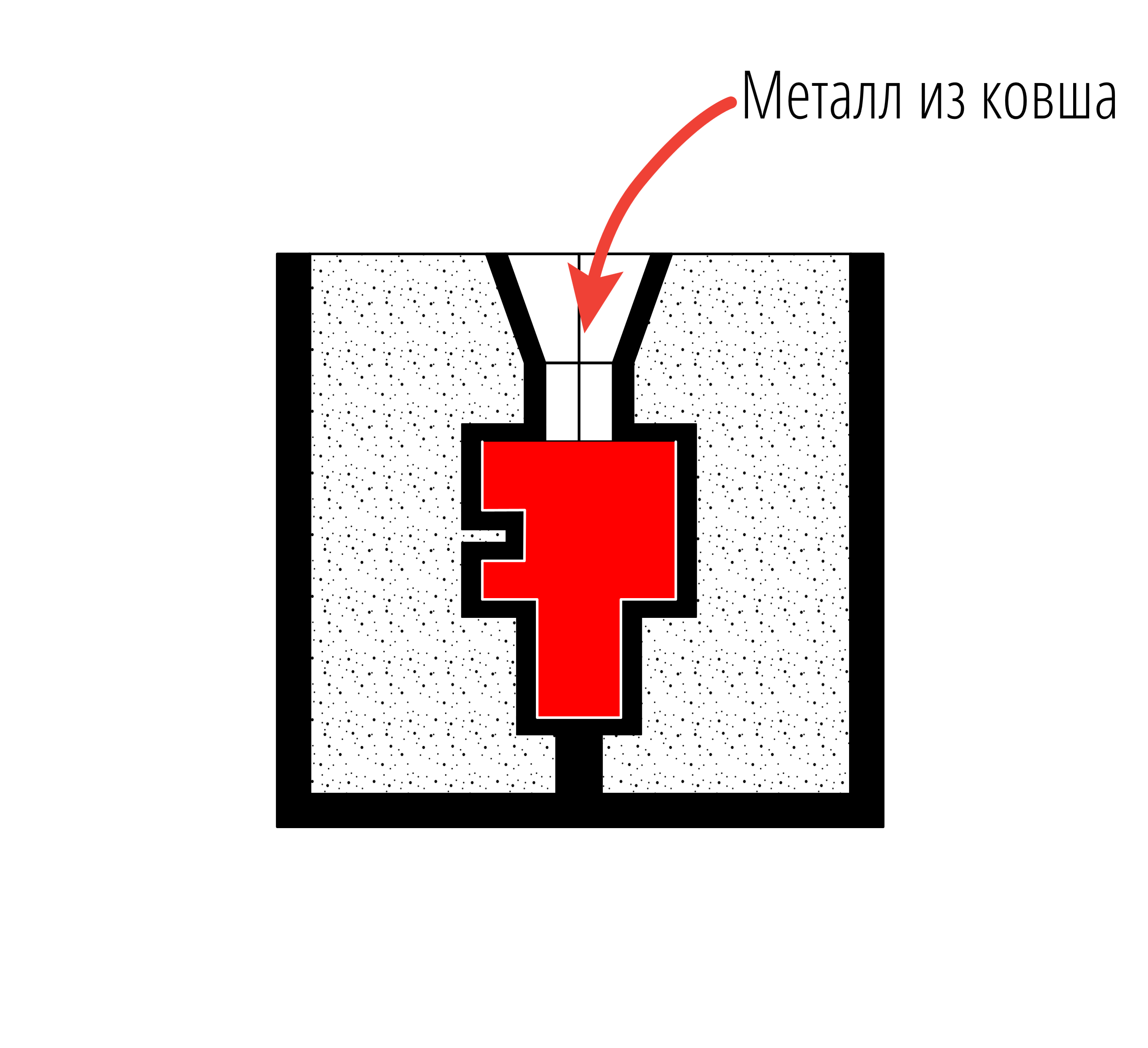

В оболочковую форму заливают жидкий литейный сплав.

Возникает интересный вопрос: как оболочка выдерживает воздействие расплавленного металла? Металл горячий, если в оболочковую форму заливают сталь, то её температура +1600∘C. А в оболочке песчинки скреплены отвердевшей фенолформальдегидной смолой, которая сгорит, превратится в дым, при температуре немного выше +500∘C. Вот это обстоятельство и определяет специфику, уровень технологических возможностей литья в оболочковые формы. Отливки, получаемые в таких формах, должны быть достаточно тонкостенными и иметь массу до нескольких десятков килограммов. Пока поверхность песчано-смоляной оболочки, контактирующая с жидким металлом, прогреется до +500∘C, жидкий металл успеет остыть и закристаллизоваться. К тому времени, когда оболочка рассыплется на отдельные песчинки, жидкий металл в сердцевине отливки окажется заключённым в металлическую оболочку полностью закристаллизовавшейся поверхности отливки. Такой ход событий следует и учитывать, и планировать при разработке технологии литья в оболочковые формы.

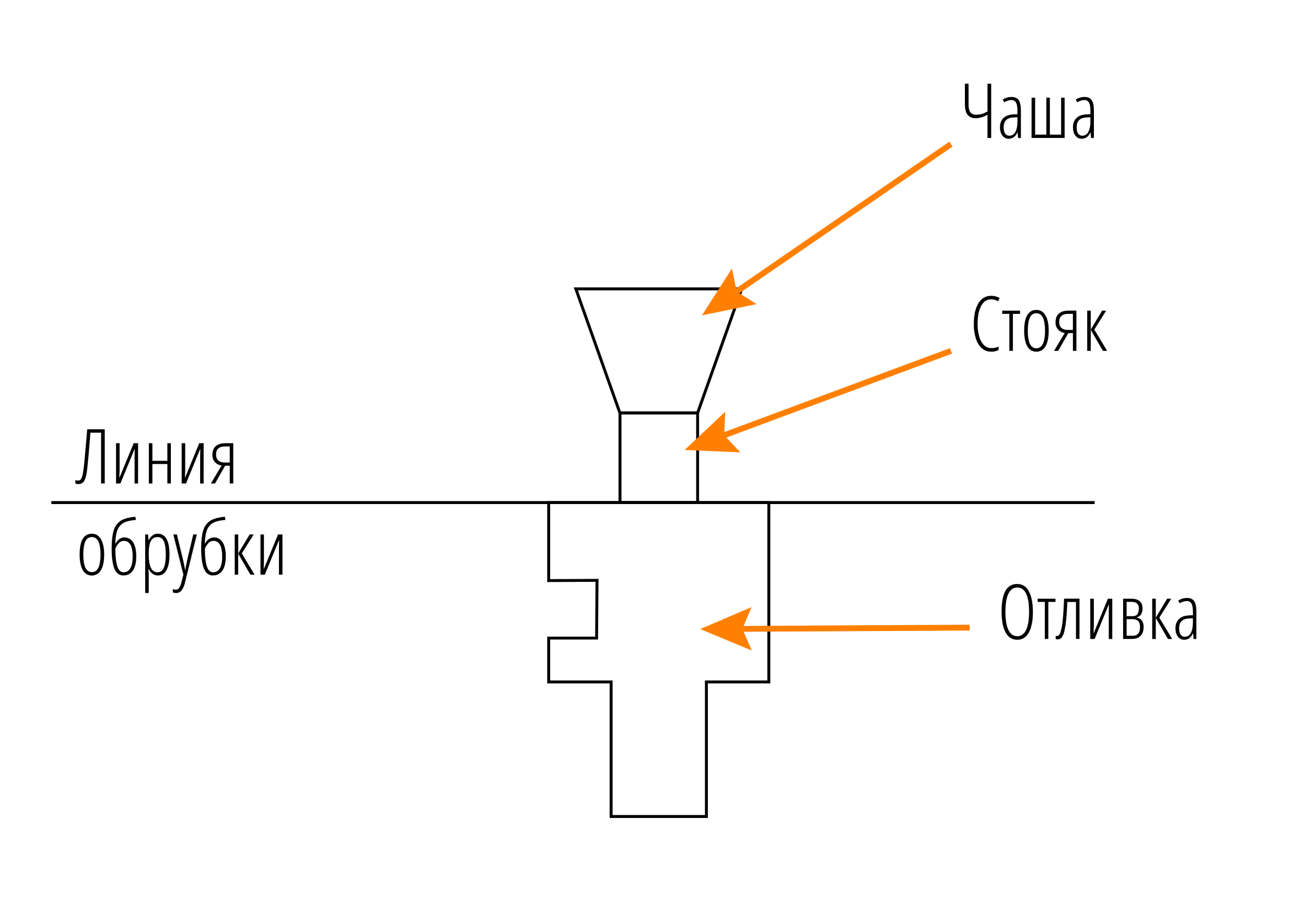

После кристаллизации и охлаждения отливки, её извлекают из формы. Выбивка не требуется – оболочка сгорела, рассыпалась на песчинки. Далее следует обрубка – отделение (отрезание) от отливки отлитой вместе с нею литниковой системы.

Поверхность отливки получается чистая (без пригара), гладкая и даже не окисленная. Операция очистки её поверхности не нужна. Дело в том, что пригар, чаще всего, получается, когда на поверхности кристаллизующейся отливки возникает оксидная плёнка, которая сплавляется с формовочными материалами. Кристаллизуясь вместе с отливкой, этот тонкий слой расплава формовочных материалов становится пригаром. При литье в оболочковые формы кислород воздуха, который мог бы окислить поверхность отливки, расходуется на выгорание фенолформальдегидной смолы. Отливка формируется в восстановительной атмосфере продуктов её сгорания. Окислять поверхность отливки нечем, нет кислорода.

Смесь горелого песка и чугунной дроби просеивают. Горелый песок уходит сквозь сито в отвал (его повторно не используют). Дробь остаётся на сите и возвращается в производство. Способ литья в оболочковые формы сокращает потребность в формовочных материалах, в сравнении с литьём в песчаные формы, примерно в 10 раз. Но связующее оболочковых форм много дороже связующих, применяемых в песчаных формах. И ещё: при сгорании фенолформальдегидной смолы образуются вредные газы. В литейном цехе должна быть серьёзная вентиляция, удаляющая и улавливающая их.