Четырёхосная платформа

Курсовая работа

КР....ПЗ

Выполнил до Проверилвания

Проверил

студент гр. ПСЖ.-3 к.т.н., доцент

Берестенников Д.Е

Иркутск 2018

Содержание:

Введение. 3

1 Конструкционная часть. 4

2 Расчет технико-экономических параметров. 6

3 Вписывание вагона в габарит. 10

4 Расчет нагрузок, действующих на вагон и его части. 27

5 Устойчивость колесной пары против схода с рельса. 38

6 Расчет оси колесной пары на прочность условным методом. 41

7 Расчет двухрядной цилиндрической пружины.. 30

8 Расчет подшипника на долговечность. 53

Библиографический список. 56

Введение

Курсовая работа выполнена по 4-осной платформе для крупнотоннажных контейнеров габарита 1-ВМ.

В курсовой работе рассчитано и изложено:

1.Описание конструкции вагона.

2.Выбор основных параметров вагона.

3.Вписывание вагона в габарит.

4.Расчет нагрузок, действующих на вагон и его части.

5.Устойчивость колесной пары против схода с рельсов.

6.Расчет оси колесной пары условным методом (методом ЦНИИ-МПС).

7.Расчет двухрядной цилиндрической пружины.

8.Расчет подшипника на долговечность.

В курсовой работе по порядку подшиты:

1. Титульный лист

2.Содержание.

3.Введение

4.Разделы пояснительной записки

5.Библиографический список

Графическая часть содержит чертеж вагона в двух видах на формате А3 (297´420). В масштабе 1:100 Чертеж выполняется по полученным в результате расчета размерам. На чертеже нанесены следующие размеры: длина вагона по осям сцепления, длина рамы, база вагона, база тележки, ширина вагона, высота вагона от уровня головки рельса.

1. Конструкционная часть

Назначение: для перевозки крупнотоннажных 20-ти и 40-ка футовых контейнеров массой брутто 10, 20 и 30 т в количестве:- 2 х 20 футов;- 3 х 20 футов;- 1 х 40 футов;- 1 х 40 футов и 1 х 20 футов, а также колесной техники: автокранов, фронтальных погрузчиков, грузовых автомобилей, специализированной авто техники, мобильных зданий и бытовок.

Модель вагона 13-935

Масса тары вагона, т 27

Грузоподъемность, кг 73000

Площадь, м2 54

Высота бортов, мм

- продольных нет

- торцовых 400

Количество бортов, шт

- продольных нет

- торцовых 2

База вагона, мм 14400

Длина, мм:

- по осям сцепления автосцепок 19620

- по концевым балкам рамы 18400

Ширина максимальная, мм 3204

Высота от уровня верха головок рельсов, мм

- максимальная 1706

- до уровня пола 1304

Количество осей, ш т 4

Количество упоров для крепления контейнеров, шт:

- опрокидывающихся 24

- стационарных нет

Все вагоны независимо от назначения и конструкции состоят из элементов (узлов), общих для вагонов любого типа. К этим элементам относятся ходовые части, кузов, ударно-тяговые приборы и тормозное оборудование.

К ходовым частям относятся колесные пары, буксы и рессорное подвешивание. В современных вагонах ходовые части объединяются в самостоятельные узлы, называемые тележками. Кроме перечисленных элементов, тележки имеют раму, на которой крепятся детали рессорного подвешивания, тормозного оборудования и предохранительные скобы, а для передачи нагрузки от кузова на тележку - надрессорные балки с подпятниками и скользунами.

|

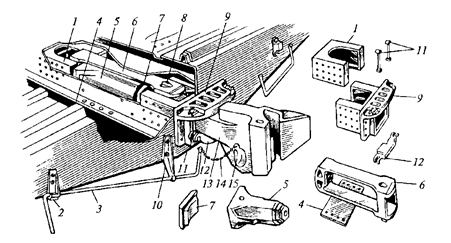

Рис. 3. Тележка модели 18-100

Тележка (рис. 3) состоит из двух колесных пар 7, четырех букс 5, двух литых боковых рам 2, двух комплектов центрального рессорного подвешивания литой надрессорной балки 4 и тормозной рычажной передачи 6. Тормоз тележки — колодочный с односторонним нажатием колодок. Связь рамы с буксами — непосредственная челюстная, опора кузова на тележку через подпятник 7 надрессорной балки, а при наклоне кузова — дополнительно через скользуны 5. Тележка допускает осевую нагрузку до 230 кН (23,5 тс) при скорости движения 120 км/ч и 235 кН (24 тс) при скорости 100 км/ч.

Боковая рама тележки (рис.4) отлита из низколегированной стали 20ГЛ, 20Г1ФЛ или 20ФТЛ. Рама состоит из горизонтальных и наклонных поясов, а также колонок. В середине рамы имеется проем для центрального рессорного подвешивания, а по концам — буксовые проемы. Сечения наклонных поясов и вертикальных колонок корытообразной формы.

|

Рис. 4. Боковая рама тележки модели 18-100

Горизонтальный участок нижнего пояса имеет замкнутое коробчатое

сечение. По бокам среднего проема расположены направляющие 6, ограничивающие поперечные перемещения фрикционных клиньев, а внизу имеется опорная поверхность с бонками и буртами 7 для размещения и фиксирования пружин рессорного комплекта. С внутренней стороны этой поверхности имеются полки 9, являющиеся опорами для наконечников и удержания триангеля в случае обрыва подвесок.

|

Рис. 5. Надрессорная балка и скользун тележки модели 18-100: а — надрессорная балка; б — закрытый скользун.

Надрессорная балка (рис.5, а) отлита из стали 20ГЛ или 20Г1ФЛ в виде бруса равного сопротивления изгибу замкнутого коробчатого сечения. Она имеет подпятник 1, полку 7 для крепления кронштейна 2 мертвой точки рычажной передачи тормоза, опоры 3 для скользунов, выемки (гнезда) 6 для размещения фрикционных клиньев, бурты 5, ограничивающие смещение внутренних пружин рессорного комплекта, и выступы 4, удерживающие наружные пружины от смещения при движении тележки.

На подпятник 1 опирается пятник кузова, через центры которых проходит шкворень. Опорой для шкворня является поддон 11, который располагается под подпятником посередине надрессорной балки. Шкворень служит осью вращения тележки относительно кузова, а также передает тяговые и тормозные силы от тележки кузову и обратно. Боковые перемещения надрессорной балки амортизируются поперечной упругостью пружин, на которые она опирается.

Скользун тележки (рис.5, б) — боковая опора кузова — состоит из опоры 3 отлитой заодно с надрессорной балкой, колпака 8, надетого на опору, прокладок 9 для регулировки зазоров между скользунами рамы вагона и тележки, болта 10, предохраняющего колпак от падения. Зазор между скользунами для основных типов четырехосных вагонов должен быть в пределах 6-16 мм.

|

Рессорное подвешивание состоит из двух комплектов, размещенных в рессорных проемах левой и правой боковых рам. В каждый комплект (рис. 6,а) входит пять, шесть или семь двухрядных цилиндрических пружин 2 и 3 и два клиновых 1 фрикционных гасителя колебаний.

Рис. 6. Рессорный комплект тележки модели 18-100:

а — общий вид; б, в, г — схемы установки семи, шести и пяти двухрядных пружин соответственно.

Каждая двухрядная пружина состоит из наружной и внутренней пружин, имеющих разную навивку — правую и левую соответственно. Количество двухрядных пружин в комплекте зависит от грузоподъемности вагона. Пять пружин ставят в тележки, подкатываемые под кузова вагонов грузоподъемностью до 50 т, шесть — до 60 т и семь — более 60 т. В связи с этим и расположение пружин в комплекте будет разное (рис.6, б, в, г).

Крайние боковые пружины комплекта поддерживают клинья гасителей колебаний. Снизу клинья имеют кольцевые выступы, не допускающие смещения их относительно пружин в горизонтальной плоскости, а верхней своей частью входят в направляющие надрессорной балки.

Клинья отливают из стали 20Л. Пружины изготавливают из стали 55С2, а фрикционные планки — из стали марок 45, ЗОХГСА или 40Х. Статический прогиб рессорного подвешивания от тары — 8 мм, от массы брутто — 46-50 мм. Коэффициент относительного трения гасителя колебаний — 0,08-0,10.

Автосцепное устройство

|

Автосцепное устройство типа СА-3 размещается в консольной части хребтовой балки рамы кузова.

Рис.7 Автосцепное устройство типа СА-3 вагона.

1 — задний упорный угольник; 2 — кронштейн; 3 — расцепной рычаг; 4 — поддерживающая планка; 5— поглощающий аппарат; 6 —тяговый хомут; 7— упорная плита; 8 — клин тягового хомута; 9— розетка (передний упор); 10 — державка; 11 — маятниковая подвеска; 12 — центрирующая балка; 13 — корпус автосцепки; 14 — цепь; 15 — привод механизма автосцепки.

Автосцепное устройство вагона состоит из следующих основных частей (рис. 7): стального корпуса 13 с деталями механизма сцепления, ударно-центрирующего прибора, упряжного устройства с поглощающим аппаратом 5, опорной части и расцепного привода 15.

Литой стальной корпус является основной частью автосцепки. Головная часть корпуса в плане имеет большой 1 и малый 4 зубья, между которыми имеется впадина (зев), в которую выступают из тела корпуса подвижной замок 3 и замкодержатель 2. При сцеплении малый зуб каждой сцепки входит в зев смежной сцепки, утапливая замок и замкодержатель. При дальнейшем движении малые зубья упираются во внутренние грани больших зубьев. При этом замки обеих сцепок освобождаются, они выступают в прежнее положение и запирают обе автосцепки в сцепленном состоянии. В пустотелом хвостовике корпуса сделано продолговатое отверстие б для клина, соединяющего корпус с хомутом. Торец хвостовика 7 служит для передачи ударных нагрузок поглощающему аппарату и имеет цилиндрическую поверхность, обеспечивающую горизонтальные перемещения автосцепки.

Центрирующий прибор автосцепки состоит из двух маятниковых подвесок 11, ударной розетки 9 и центрирующей балки 12. Назначение этого прибора — возврат (центрирование) отклоненного корпуса автосцепки в среднее положение, соответствующее оси вагона (в плане), после прохождения вагоном кривых малого радиуса.

Упряжное устройство передает упорам продольные силы от корпуса автосцепки и смягчает их действие. Оно состоит из тягового хомута (5, поглощающего аппарата 5, клина 8, упорной плиты 7, поддерживающей планки 4 и размещено между задним 1 и передним 9 упорами автосцепки.

Тяговый хомут 6 предназначен для передачи растягивающего усилия поглощающему аппарату. Он представляет собой раму, на которой

размещены упорная плита и поглощающий аппарат. В головной части хомута имеется отверстие для клина 8. Клин соединяет корпус автосцепки с тяговым хомутом 6 и передает последнему растягивающее усилие.

Упорная плита 7 упряжного устройства предназначена для передачи сжимающих усилий от корпуса автосцепки поглощающему аппарату 5 и растягивающих усилий от последнего через передний упор 9 раме кузова вагона.

Поглощающий аппарат Ш-6-ТО-4 разработан для грузового четырехосного подвижного состава и относится к аппаратам пружинно-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1-ТМ и Ш-2-В.

Тормозное оборудование

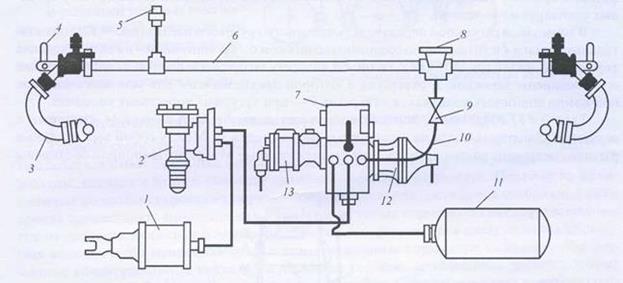

Пневматическая часть тормозного оборудования (рис. 8) включает в себя тормозную магистраль (воздухопровод) б диаметром 32 мм с концевыми кранами 4 клапанного или шаровидного типа и соединительными

Рис. 8 Схема тормозного оборудования грузового вагона.

междувагонными рукавами 3; двухкамерный резервуар 7, соединенный с тормозной магистралью б отводной трубой диаметром 19 мм через разобщительный кран 9 и пылеловку — тройник 8 (кран 9 с 1974 г. устанавливается в тройнике 5); запасный резервуар 11; тормозной цилиндр 1; воздухораспределитель № 483 м с магистральной 12 и главной 13 частями (блоками); авторежим № 265 А-000; стоп-кран 5 со снятой ручкой.

Авторежим служит для автоматического изменения давления воздуха в тормозном цилиндре в зависимости от степени загрузки вагона — чем она выше, тем больше давление в тормозном цилиндре. При наличии на вагоне авторежима рукоятка переключателя грузовых режимов воздухораспределителя снимается после того, как режимный переключатель воздухораспределителя будет поставлен на груженый режим при чугунных тормозных колодках и средний режим при композиционных тормозных колодках. У рефрижераторных вагонов авторежима нет. Запасный резервуар имеет объем 78 л у четырехосных вагонов с тормозным цилиндром диаметром 356 мм и 135 л у восьмиосного вагона с тормозным цилиндром диаметром 400 мм.

Зарядка резервуара 7, золотниковой и рабочей камер воздухораспределителя запасного резервуара 11 производится из тормозной магистрали 6 при открытом разобщительном кране 9. При этом тормозной цилиндр через главную часть воздухораспределителя и авторежим 2 сообщен с атмосферой. При торможении давление в тормозной магистрали понижается через кран машиниста и частично через воздухораспределитель, который при срабатывании отключает тормозной цилиндр 1 от атмосферы и сообщает его с запасным резервуаром 11 до выравнивания давления в них при полном служебном торможении.

Тормозная рычажная передача грузовых вагонов выполнена с односторонним нажатием тормозных колодок (кроме шестиосных вагонов, у которых средняя колесная пара в тележке имеет двустороннее нажатие) и одним тормозным цилиндром, укрепленным на хребтовой балке рамы вагона болтами. В настоящее время в опытном порядке некоторые восьмиосные цистерны без хребтовой балки оборудуются двумя тормозными цилиндрами, от каждого из которых усилие передается лишь на одну четырехосную тележку цистерны. Это сделано для упрощения конструкции, облегчения тормозной рычажной передачи, уменьшения силовых потерь в ней и повышения эффективности работы тормозной системы.

Тормозная рычажная передача всех грузовых вагонов приспособлена к использованию чугунных или композиционных тормозных колодок. В настоящее время все грузовые вагоны имеют композиционные колодки. При необходимости перехода с одного типа колодки на другой необходимо изменить лишь передаточное число тормозной рычажной передачи путем перестановки валиков затяжки и горизонтальных рычагов (в более близко расположенное к тормозному цилиндру отверстие при композиционных колодках и, наоборот, при чугунных колодках). Изменение передаточного числа связано с тем, что коэффициент трения у композиционной колодки примерно в 1,5-1,6 раза больше, чем у чугунных стандартных колодок.

В тормозной рычажной передаче четырехосного грузового вагона горизонтальные рычаги 4 и 10 шарнирно соединены со штоком б и кронштейном 7 на задней крышке тормозного цилиндра, а также с тягой 2 и авторегулятором 3 и с тягой 77. Между собой они соединены затяжкой 5, отверстия 8 которой предназначены для установки валиков при композиционных колодках, а отверстия 9— при чугунных тормозных

колодках.