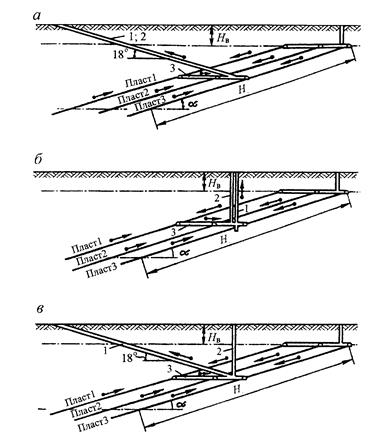

3.2.1. Вскрытие вертикальными стволами и

капитальными квершлагами

Рис. 1. б Схема вскрытия вертикальными стволами и капитальным квершлагом. 1 – главный вертикальный ствол; 2 –вспомогательный вертикальный ствол; 3 – капитальный квершлаг.

При этом способе вскрытия главные вертикальные стволы проходят до откаточного горизонта, расположенного по середине шахтного поля. Проводятся выработки околоствольного двора и ит них проходятся капитальные квершлаги, которыми вскрываются остальные пласты свиты; по каждому из пластов проводятся магистральные штреки и панельные бремсберги.. Проветривание бремсберговых панелей осуществляется через вентиляционный шурф, общий для всех пластов свиты, и вентиляционный квершлаг. К моменту окончания отработки бремсберговых полей первый участок уклонной части шахтного поля должен быть полностью подготовлен к очистной выемке.

Преимущества: способ вскрытия с капитальными квершлагами представляет собой типичный одногоризонтный способ вскрытия, преимущество которого заключается главным образом в его технологической простоте и отсутствии необходимости углубки стволов, установки новых подъемных машин, переоборудования поверхности при подготовке нового горизонта. В связи с этим объем капиталовложений на действующей шахте при одногоризонтных способах значительно меньше.

Недостатки: Из недостатков необходимо отметить в первую очередь дорогую проходку вертикальных стволов. Кроме того, использование скипового подъема (т.е. циклической схемы транспорта) усложняет схему транспортирования угля на поверхности и может ограничивать производительность шахты.

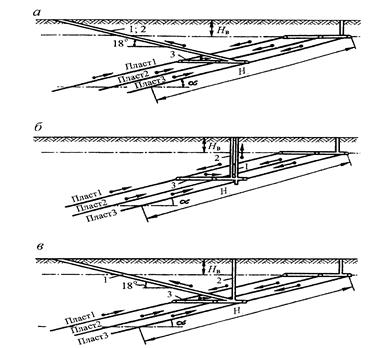

3.3.2. Комбинированная схема вскрытия

главным наклонным и вспомогательным вертикальным стволами и капитальными квершлагами

Рис. 2. В Комбинированная схема вскрытия главным наклонным и вспомогательным вертикальным стволами и капитальными квершлагами. 1 – главный наклонный ствол; 2 –вертикальный вспомогательный ствол; 3 – капитальный квершлаг

При этом способе вскрытия главный наклонный и вспомогательный вертикальный стволы проходят до откаточного горизонта, расположенного по середине шахтного поля. Проводятся выработки околоствольного двора и от них проходятся капитальные квершлаги, которыми вскрываются остальные пласты свиты; по каждому из пластов проводятся магистральные штреки и панельные бремсберги.. Проветривание бремсберговых панелей осуществляется через вентиляционный шурф, общий для всех пластов свиты, и вентиляционный квершлаг. К моменту окончания отработки бремсберговых полей первый участок уклонной части шахтного поля должен быть полностью подготовлен к очистной выемке.

Преимущества: простота, меньшая удельная стоимость проходки наклонного ствола; непрерывный конвейерный транспорт полезного ископаемого до поверхности; простота поверхностного комплекса и околоствольных дворов и др.

Недостатки: большая длина главного ствола (превышает эффективную длину 1500 м), большая стоимость поддержания стволов, особенно в неустойчивых породах, например в наносах; трудность обслуживания транспорта по наклонным стволам и др.

Итак, сравнив оба варианта вскрытия шахтного поля, принимаем способ вскрытия шахтного поля вертикальными стволами и капитальными квершлагами.

IV. Система разработки

Для панельного способа разработки шахтного поля выбираем систему разработки длинными столбами по простиранию (лава – ярус). Сущность такой системы разработки заключается в том, что на выемочном участке вначале проводят все подготовительные выработки, а затем ведутся очистные работы.

При данной системе разработки уголь от очистного забоя доставляется до конвейерного штрека, по которому транспортируется к перегрузочному пункту. Уголь поступает с конвейерного штрека на главный откаточный штрек. Затем его транспортируют в околоствольный двор и выдают на поверхность.

Свежий воздух поступает на панельный бремсберг, затем идет на ярусный вентиляционный штрек к забою лавы. Затем отработанная струя воздуха уходит на вышележащий вентиляционный штрек, после чего воздух выдается на поверхность с помощью вентиляционных шахт или шурфов.

V. Технология очистных и подготовительных работ

5.1 Технология, механизация и организация очистных работ

В условиях данной шахты наиболее подходящей является поточная организация труда в очистном забое. При ней основные производственные процессы (отбойка, навалка, доставка, крепление и управление кровлей) совмещается по времени.

Добыча угля производится по челноковой схеме без разворота выемочной машины в нишах при изменении направлении выемки. Конвейер при этом должен за ограниченный промежуток времени передвигаться без разборки, а передвижка секций крепи – одновременно с подвиганием конвейера.

В целях совмещения основной операции выемочного цикла (выемки угля комбайном) и вспомогательных операций во времени используют схему самозарубки комбайна косыми заездами. Суть его заключается в следующем. За 15-20 секций до конвейерного штрека задвижку конвейера прекращают, и, после некоторых подготовительных операций, осуществляют самозарубку комбайна на новую дорожку. Вслед за ним передвигается оставшаяся часть полотна забойного конвейера.

Для шахты, рассматриваемой в курсовом проекте, выбираем очистной комплекс 1КМ88, предназначенный для механизации очистных работ в лавах на тонких пластах пологого и наклонного (до 15º, включительно) падения. В состав комплекса входят механизированная крепь 1М88, скребковый конвейер СП87ПМ, комбайн РКУ10 (узкозахватный), насосная станция СНУ9, погрузочно-траспортный конвейер ПТК3У, оборудования оросительной системы, электрооборудование, телефонный аппарат, АКВ-автоматический контроль воздуха. Технические характеристики очистного комплекса:

Система разработки: столбовая; вынимаемая мощность пластов: 1,0 – 1,9 м; угол падения пластов при подвигании лавы по падению: 0 – 15º; кровля пласта: непосредственная – средней устойчивости, основная – кроме труднообрушаемой; ширина захвата: 0,63 м; минимальное проходное сечение для воздуха в забое,  1,32, давление на почву Мпа 170, длина в поставке, м 170.

1,32, давление на почву Мпа 170, длина в поставке, м 170.

Механизированная крепь 1М88 представляет собой крепь поддерживающего типа, агрегатированную, состоящей из двухстоечных рамочных секций.

Сопротивление крепи Кн, на 1  поддерживающей кровли 1640, на 1 м по длине лавы 1640. Рабочее сопротивление Кн 780, стойки-780, секции 1560, усилие начального распора I/II ступени стойки Кн 402/190, коэффициент затяжки кровли 0,9, шаг передвижки секции, м 0,63, шаг установки секций, м 0,95, усилие гидродомкрата при передвижке, Кн: секции крепи 113, става конвейера 77, рабочая жидкость водная эмульсия, с 1,5 -2%, присадки вниипм-117, или 3-5% Аквол-3.

поддерживающей кровли 1640, на 1 м по длине лавы 1640. Рабочее сопротивление Кн 780, стойки-780, секции 1560, усилие начального распора I/II ступени стойки Кн 402/190, коэффициент затяжки кровли 0,9, шаг передвижки секции, м 0,63, шаг установки секций, м 0,95, усилие гидродомкрата при передвижке, Кн: секции крепи 113, става конвейера 77, рабочая жидкость водная эмульсия, с 1,5 -2%, присадки вниипм-117, или 3-5% Аквол-3.

Давление рабочей жидкости, Мпа: в напорной магистрали 20, в поршневых полостях I/II ступени стойки 39/82. Габариты секции крепи мм, минимальная/максимальная высота по заднему ряду стоек 710/1380, масса крепи на 1 м длины лавы, кг 2052.

Технические характеристики очистного комбайна РКУ10:

Ширина захвата: 0,63 м; диаметр шнека по резцам: 100/120/ мм; мощность электродвигателей комбайна: 200 кВт; максимальная скорость м/мин 10, коэффициент готовности 0,88.

5.2 Расчёт нагрузки на очистной забой

Расчёт нагрузки на очистной забой по программе AV01 (См. Прил.2).

Выходные параметры, полученные в ходе вычислений, используют при расчете подвигания линии очистных забоев, при составлении планограммы работ в очистном забое, расчете коэффициентов дегазации пластов и выработанного пространства.

5.3 Проветривание и дегазация выемочных участков

Нагрузка на очистной забой — лаву по техническим возможностям механизированного комплекса должна быть обеспечена соответствующим расходом воздуха на выемочном участке. Проблема состоит в том, что, чем интенсивнее отбивается уголь в лаве, тем больше выделяется метана на выемочном участке. Величина концентрации метана в шахтной атмосфере регламентируется “Правилами безопасности в угольных шахтах”, подача воздуха для разбавления метана до допустимых концентраций ограничена по скорости его движения в очистном забое и в подготовительных выработках.

Рассчитаем нагрузку на очистной забой по условиям вентиляции с учетом дегазации. (См. Прил.3,4)

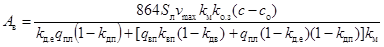

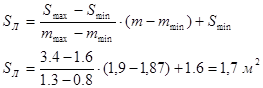

Программа AV22 производит расчёт по формуле:

,

,

Где S л – сечение лавы в свету, м2; v м – максимально допустимая скорость движения воздуха в лаве, м/с; k м – суточный коэффициент машинного времени; k о.з – коэффициент утечки воздуха по выработанному пространству; c – максимально допустимая концентрация метана в исходящей из очистного забоя струе воздуха, %; c о – концентрация метана в поступающей в очистной забой струе воздуха, %; k д.е – коэффициент естественной дегазации пласта; q пл – метановыделение из пласта, м3/т; k дп – коэффициент эффективности дегазации пласта; q вп – метановыделение в выработанном пространстве, м3/т; k вп – коэффициент, учитывающий долю поступления метана из выработанного пространства в призабойное пространство; k дв – коэффициент эффективности дегазации выработанного пространства.

Сечение лавы в свету рассчитываем по формуле (2) следующим образом:

|

Площади берем из справочника для механизированной крепи.

З А К Л Ю Ч Е Н И Е

В ходе выполнения курсовой работы были закреплены знания, полученные при изучении дисциплины «Подземная разработка месторождений полезных ископаемых».

Для исходных условий данного варианта работы были определены основные параметры шахты – размер шахтного поля по простиранию, балансовые и промышленные запасы шахтного поля. Был выбран панельный способ подготовки с системой разработки длинными столбами по простиранию, схема вскрытия шахтного поля – вертикальными стволами и капитальным гезенком. Было подобрано подходящее шахтное оборудование – локомотивный (дизелевозы шахтные типа ДГ-22) и конвейерный (конвейер ленточный телескопический 2Л80У) транспорт, проходческий комбайн (КСП-22). В состав выбранного очистного комплекса 1КМ88 входит механизированная крепь 1М88, скребковый конвейер СП87ПМ, очистной комбайн РКУ10. С использованием специализированных компьютерных программ были рассчитаны допустимая нагрузка на очистной забой без проведения дегазации пластов и выработанного пространства, технически необходимая нагрузка на забой, и, исходя из полученных результатов, подобраны коэффициенты эффективности дегазации, по которым предложен способ дегазации пластов и выработанного пространства.

На листе формата А1 представлены схемы, характеризующие порядок и организацию разработки месторождения, изображена планограмма работ в лаве на одном из пластов.

Таким образом, совершенно точно можно сказать, что путем решения всех поставленных в работе задач цели курсового проекта были достигнуты.

Приложение 1

Расчет суточной нагрузки на лаву при комбайновой выемке угля

ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПРИ КОМБАЙНОВОЙ ВЫЕМКЕ УГЛЯ

(ПРОГРАММА av01 ПО МЕТОДИКЕ ИГД им. А.А.СКОЧИНСКОГО. v9)

ИСХОДНЫЕ ДАННЫЕ:

1.ВЫНИМАЕМАЯ МОЩНОСТЬ ПЛАСТА, М........................ 1.90

2.ДЛИНА ЛАВЫ, М........................................ 200.

3.НАПРАВЛЕНИЕ ДВИЖЕНИЯ ЛАВЫ: 1-ПО ПРОСТИРАНИЮ,

2-ПО ВОССТАНИЮ, 3-ПО ПАДЕНИЮ ПЛАСТА.................. 1

4.УГОЛ ПАДЕНИЯ ПЛАСТА, ГРАДУС.......................... 15.00

5.ПЛОТНОСТЬ УГЛЯ В МАССИВЕ, Т/М3....................... 1.35

6.СОПРОТИВЛЯЕМОСТЬ ПЛАСТА РЕЗАНИЮ, КН/М................ 170.00

7.КОЭФФ., ХАРАКТЕРИЗУЮЩИЙ ХРУПКОСТЬ УГЛЯ (1.0-1.3)..... 1.15

8.УСТОЙЧИВОСТЬ НЕПОСРЕДСТВЕННОЙ КРОВЛИ: 1-УСТОЙЧИВАЯ,

2-СРЕДНЕЙ УСТОЙЧИВОСТИ, 3-НЕУСТОЙЧИВАЯ КРОВЛЯ........ 2

9.МОЩНОСТЬ ПРИВОДА КОМБАЙНА, КВТ....................... 200.00

10.КОЭФФИЦИЕНТ ГОТОВНОСТИ КОМБАЙНА.......................880

11.ШИРИНА ЗАХВАТА КОМБАЙНА, М............................630

12.СХЕМА РАБОТЫКОМБ.: 1-ЧЕЛНОК.,2-ОДНОСТОР., 3-УСТУПНАЯ. 1

14.ТЕХН. ДОПУСТИМАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН..... 10.00

15.СКОРОСТЬ КРЕПЛЕНИЯ ЛАВЫ, М/МИН....................... 2.50

16.КОЭФФИЦИЕНТ ГОТОВНОСТИ КРЕПИ ЛАВЫ.....................920

17.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С КОНВ. ВЫРАБ 1.20

18.СУММА ОСЛОЖНЯЮЩИХ ФАКТОРОВ НА СОПРЯЖЕНИИ С ВЕНТ. ВЫРАБ 1.20

19.ПРОДОЛЖИТ. ПОДГОТОВИТ.-ЗАКЛЮЧИТЕЛЬНЫХ ОПЕРАЦИЙ, МИН.. 20.00

20.ПРОДОЛЖИТЕЛЬНОСТЬ КОНЦЕВЫХ ОПЕРАЦИЙ, МИН............. 20.00

21.ВРЕМЯ НА ВСПОМ.ОПЕРАЦИИ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ,МИН/М.03

22.ВРЕМЯ НА ОБМЕН ВАГОНОВ,ПРИХОДЯЩЕЕСЯ НА 1 М ЛАВЫ, МИН/М.00

23.ВРЕМЯ НА ЗАРЯЖАНИЕ И ВЗРЫВАНИЕ ШПУРОВ В НИШАХ, МИН....00

24.НАЛИЧИЕ В ТРАНСП.ЛИНИИ АККУМУЛИР. БУНКЕРА: 1-ДА, 2-НЕТ 1

25.ЧИСЛО СКРЕБКОВЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 2.00

26.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/ЧАС 450.00

27.ЧИСЛО ЛЕНТОЧНЫХ КОНВ. В УЧАСТКОВОЙ ТРАНСПОРТНОЙ ЛИНИИ 1.00

28.ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/ЧАС. 520.00

29.ЧИСЛО КОНВЕЙЕРОВ В СБОРНОЙ КОНВЕЙЕРНОЙ ЛИНИИ......... 1.00

30.ПРОДОЛЖИТЕЛЬНОСТЬ СМЕНЫ, МИН......................... 360.00

31.ЧИСЛО СМЕН ПО ДОБЫЧЕ УГЛЯ В СУТКИ.................... 3.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

РАСЧЕТНАЯ СКОРОСТЬ ПОДАЧИ КОМБАЙНА, М/МИН............... 5.538

СКОРОСТЬ ПЕРЕДВИЖЕНИЯ МАШИНИСТА КОМБАЙНА ПО ЛАВЕ, М/МИН. 2.100

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ ПОДАЧИ, Т/МИН... 8.948

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА ПО СКОРОСТИ КРЕПЛЕНИЯ, Т/МИН 4.444

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ СКРЕБКОВЫХ КОНВЕЙЕРОВ, Т/МИН... 7.500

ПРОИЗВОДИТЕЛЬНОСТЬ ЛИНИИ ЛЕНТОЧНЫХ КОНВЕЙЕРОВ, Т/МИН.... 8.667

ПРОИЗВОДИТЕЛЬНОСТЬ КОМБАЙНА, ПРИНЯТАЯ К РАСЧЕТУ, Т/МИН.. 4.444

КОЭФФ.ГОТОВНОСТИ ЛАВЫПО ГРУППЕ ПОСЛЕДОВАТЕЛЬНЫХ ПЕРЕРЫВ..525

КОЭФФ. ГОТОВНОСТИ ЛАВЫПО ГРУППЕ ПАРАЛЛЕЛЬНЫХ ПЕРЕРЫВОВ.822

СМЕННЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ....................464

СУТОЧНЫЙ КОЭФФИЦИЕНТ МАШИННОГО ВРЕМЕНИ...................348

СУТОЧНАЯ НАГРУЗКА НА ОЧИСТНОЙ ЗАБОЙ, Т.................. 2228.

ЧИСЛО ЦИКЛОВ ЗА СУТКИ................................... 6.895

ПОДВИГАНИЕ ЛАВЫЗА СУТКИ, М............................. 4.344

Расчет выполнил Иванов Иван Иванович, 16.04.2020

Приложение 2

Расчет характеристики сопряжения лавы с подготовительной выработкой

(вспомогательная программа для AV01)

ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

ХАРАКТЕРИСТИКА СОПРЯЖЕНИЯ ЛАВЫС ПОДГОТОВИТЕЛЬНОЙ

ВЫРАБОТКОЙ (ПРОГРАММА av03. v6)

ГОРНАЯ ВЫРАБОТКА – Главный откаточный штрек

ИСХОДНЫЕ ДАННЫЕ:

1.ПОДГОТОВИТЕЛЬНАЯ ВЫРАБОТКА ПРОВЕДЕНА БУРОВЗРЫВНЫМ

СПОСОБОМ? 0-НЕТ, 1-ДА............................... 0

2.ПОДГОТОВИТЕЛЬНАЯ ВЫРАБОТКА ПРОВЕДЕНА С ПОДРЫВКОЙ

КРОВЛИ ПЛАСТА? 0-НЕТ, 1-ДА.......................... 1

3.ПРИ ПРОХОДКЕ В КРОВЛЕ ПОДГОТОВИТЕЛЬНОЙ ВЫРАБОТКИ

ОСТАВЛЕНА ПАЧКА УГЛЯ? 0-НЕТ, 1-ДА................... 0

4.ПОДГОТОВИТЕЛЬНАЯ ВЫРАБОТКА ПОВТОРНО ЭКСПЛУАТИРУЕТСЯ?

0-НЕТ, 1-ДА.......................................... 0

5.ПОДГОТОВИТЕЛЬНАЯ ВЫРАБОТКА ПРОВОДИТСЯ ПОЗАДИ ЛАВЫ

ПРИ СПЛОШНОЙ СИСТЕМЕ РАЗРАБОТКИ ПЛАСТА? 0-НЕТ, 1-ДА 0

6.ПОДГОТОВИТЕЛЬНАЯ ВЫРАБОТКА ПРОВЕДЕНА ВПРИСЕЧКУ

К ВЫРАБОТАННОМУ ПРОСТРАНСТВУ? 0-НЕТ, 1-ДА........... 0

7.ИМЕЕТСЯ ЛИ СРЕДНЯЯ ВОЗДУХОПОДАЮЩАЯ ВЫРАБОТКА,

РАЗДЕЛЯЮЩАЯ ЛАВУ НА ДВЕ ЧАСТИ? 0-НЕТ, 1-ДА.......... 0

8.КАК КРЕПИТСЯ СОПРЯЖЕНИЕ ЛАВЫС ПОДГОТОВИТЕЛЬНОЙ ВЫРА-

БОТКОЙ? 1-МЕХАНИЗИРОВАННОЙ, 2-ИНДИВИДУАЛЬНОЙ КРЕПЬЮ 1

9.КАК ЗАКРЕПЛЕН КОНЦЕВОЙ УЧАСТОК ЛАВЫ? 1-МЕХАНИЗИРО-

ВАННОЙ КРЕПЬЮ, 2-ИНДИВИДУАЛЬНОЙ КРЕПЬЮ............... 1

10.ИМЕЕТСЯ ЛИ НИША В ЛАВЕ У ПРИЛЕГАЮЩЕЙ ПОДГОТОВИТЕЛЬНОЙ

ВЫРАБОТКИ? 0-НЕТ, 1-ДА.............................. 0

ВЫХОДНЫЕ ПАРАМЕТРЫ:

КОЭФФИЦИЕНТЫ, ХАРАКТЕРИЗУЮЩИЕ ФАКТОРЫ, ОСЛОЖНЯЮЩИЕ

ПОДДЕРЖАНИЕ СОПРЯЖЕНИЯ ЛАВЫС ПОДГОТОВИТЕЛЬНОЙ ВЫРАБОТКОЙ:

K1=.0 K2=1.2 K3=.0 K4=.0 K5=.0

K6=.0 K7=.0 K8=.0 K9=.0 K10=.0

СУММА КОЭФФИЦИЕНТОВ, ХАРАКТЕРИЗУЮЩИХ ФАКТОРЫ, ОСЛОЖНЯЮЩИЕ

ПОДДЕРЖАНИЕ СОПРЯЖЕНИЯ ЛАВЫС ПОДГОТОВИТЕЛЬНОЙ ВЫРАБОТКОЙ 1.2

Расчет выполнил Иванов Иван Иванович, 16.04.2020

Приложение 3

Расчёт нагрузки на забой при отсутствии комплекса мер по дегазации пласта и выработанного пространства

ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

НАГРУЗКА НА ЗАБОЙ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ (ПРОГРАММА av22)

ИСХОДНЫЕ ДАННЫЕ:

1.МАРКА УГЛЯ: 1-КАМЕННЫЙ, 2-АНТРАЦИТ, 3-ТОЩИЙ........ 1

2.СЕЧЕНИЕ ЛАВЫВ СВЕТУ, М2........................... 1.90

3.СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПО ТЕХНИЧЕСКИМ ФАКТОРАМ, Т 2228.

4.ПОДВИГАНИЕ ЛАВЫЗА СУТКИ, М........................ 4.34

5.ОТНОСИТЕЛЬНОЕ МЕТАНОВЫДЕЛЕНИЕ ИЗ ПЛАСТА, М3/Т...... 7.50

6.ОТНОСИТЕЛЬНОЕ МЕТАНОВЫДЕЛЕНИЕ ИЗ ВЫРАБОТАННОГО

ПРОСТРАНСТВА, М3/Т................................. 12.60

7.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ ПЛАСТА..........00

8.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ

ПЛАСТОВ-СПУТНИКОВ И ВЫРАБОТАННОГО ПРОСТРАНСТВА......00

9.КОЭФФИЦИЕНТ, УЧИТЫВАЮЩИЙ ДОЛЮ ПОСТУПЛЕНИЯ МЕТАНА

ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА В ПРИЗАБОЙНОЕ........ 1.00

10.КОЭФФИЦИЕНТ, УЧИТЫВАЮЩИЙ УТЕЧКИ ВОЗДУХА

ПО ВЫРАБОТАННОМУ ПРОСТРАНСТВУ...................... 1.25

11.КОНЦЕНТРАЦИЯ МЕТАНА В ПОСТУПАЮЩЕЙ НА ВЫЕМОЧНЫЙ

УЧАСТОК СТРУЕ ВОЗДУХА, %............................10

12.ДОПУСТИМАЯ КОНЦЕНТРАЦИЯ МЕТАНА В ИСХОДЯЩЕЙ ИЗ ЛАВЫ

СТРУЕ ВОЗДУХА, %................................... 1.00

13.МАКСИМАЛЬНО ДОПУСТИМАЯ СКОРОСТЬ ДВИЖЕНИЯ ВОЗДУХА

В ПРИЗАБОЙНОМ ПРОСТРАНСТВЕ ЛАВЫ, М/С............... 4.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ, Т... 368.

ИНФОРМАЦИЯ ДЛЯ РАЗМЫШЛЕНИЯ:

НАГРУЗКУ НА ЛАВУ ПРИНЯТЬ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ.

ПРОВЕДИТЕ ДЕГАЗАЦИЮ ПЛАСТА.

ПРОВЕДИТЕ ДЕГАЗАЦИЮ ВЫРАБОТАННОГО ПРОСТРАНСТВА.

ИЗМЕНИТЕ СХЕМУ ВЕНТИЛЯЦИИ УЧАСТКА.

ПРОВЕДИТЕ БОЛЕЕ ЭФФЕКТИВНУЮ ДЕГАЗАЦИЮ ВЫРАБОТАННОГО ПР-ВА

Расчет выполнил Иванов Иван Иванович, 16.04.2020

Приложение 4

Расчёт нагрузки на забой при проведении комплекса мер по дегазации пласта и выработанного пространства

ГОРНЫЙ УНИВЕРСИТЕТ

КАФЕДРА РМПИ

НАГРУЗКА НА ЗАБОЙ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ (ПРОГРАММА av22)

ИСХОДНЫЕ ДАННЫЕ:

1.МАРКА УГЛЯ: 1-КАМЕННЫЙ, 2-АНТРАЦИТ, 3-ТОЩИЙ........ 1

2.СЕЧЕНИЕ ЛАВЫВ СВЕТУ, М2........................... 1.90

3.СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПО ТЕХНИЧЕСКИМ ФАКТОРАМ, Т 2228.

4.ПОДВИГАНИЕ ЛАВЫЗА СУТКИ, М........................ 4.34

5.ОТНОСИТЕЛЬНОЕ МЕТАНОВЫДЕЛЕНИЕ ИЗ ПЛАСТА, М3/Т...... 7.50

6.ОТНОСИТЕЛЬНОЕ МЕТАНОВЫДЕЛЕНИЕ ИЗ ВЫРАБОТАННОГО

ПРОСТРАНСТВА, М3/Т................................. 12.60

7.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ ПЛАСТА..........64

8.КОЭФФИЦИЕНТ ЭФФЕКТИВНОСТИ ДЕГАЗАЦИИ

ПЛАСТОВ-СПУТНИКОВ И ВЫРАБОТАННОГО ПРОСТРАНСТВА......64

9.КОЭФФИЦИЕНТ, УЧИТЫВАЮЩИЙ ДОЛЮ ПОСТУПЛЕНИЯ МЕТАНА

ИЗ ВЫРАБОТАННОГО ПРОСТРАНСТВА В ПРИЗАБОЙНОЕ........ 1.00

10.КОЭФФИЦИЕНТ, УЧИТЫВАЮЩИЙ УТЕЧКИ ВОЗДУХА

ПО ВЫРАБОТАННОМУ ПРОСТРАНСТВУ...................... 1.25

11.КОНЦЕНТРАЦИЯ МЕТАНА В ПОСТУПАЮЩЕЙ НА ВЫЕМОЧНЫЙ

УЧАСТОК СТРУЕ ВОЗДУХА, %............................10

12.ДОПУСТИМАЯ КОНЦЕНТРАЦИЯ МЕТАНА В ИСХОДЯЩЕЙ ИЗ ЛАВЫ

СТРУЕ ВОЗДУХА, %................................... 1.00

13.МАКСИМАЛЬНО ДОПУСТИМАЯ СКОРОСТЬ ДВИЖЕНИЯ ВОЗДУХА

В ПРИЗАБОЙНОМ ПРОСТРАНСТВЕ ЛАВЫ, М/С............... 4.00

ВЫХОДНЫЕ ПАРАМЕТРЫ:

СУТОЧНАЯ НАГРУЗКА НА ЛАВУ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ, Т... 1021.

ИНФОРМАЦИЯ ДЛЯ РАЗМЫШЛЕНИЯ:

НАГРУЗКУ НА ЛАВУ ПРИНЯТЬ ПО УСЛОВИЯМ ВЕНТИЛЯЦИИ.

ИЗМЕНИТЕ СХЕМУ ВЕНТИЛЯЦИИ УЧАСТКА.

ИНТЕРЕСНО!

КАКОЙ СПОСОБ ДЕГАЗАЦИИ ПЛАСТА ВЫПРИМЕНИЛИ?

КАКОЙ СПОСОБ ДЕГАЗАЦИИ ВЫРАБОТАННОГО ПРОСТРАНСТВА

ВЫПРИМЕНИЛИ?

Расчет выполнил Иванов Иван Иванович, 16.04.2020

СПИСОК ЛИТЕРАТУРЫ

1. 1. Васильев А.В. Моделирование на ЭВМ параметров технологических схем разработки пологих пластов в шахтах/А.В. Васильев, В.П.Зубов.-СПб: 2011.

2. 2. Васильев А.В. Моделирование на ЭВМ параметров проветривания и дегазации выемочных участков угольных шахт /А.В. Васильев, В.П.Зубов, К. Г. Синопальников.НМСУ» Горный». - СПб: 2012

3. 3. Васильев А.В., Зубов В.П. Синопальников К.Г. Задачник по подземной разработке пластовых месторождений полезных ископаемых: учебное пособие. НМСУ «Горный». – СПб: Типография «Имидж-Пресс», 2012

4. 4. Гелескул М.Н. Справочник по креплению горных выработок./М.Н Гелескул, В.Н. Хорин, Е.С.Киселев, Н.П.Бушуев - М: Недра, 1976

5. 5. Килячков А.Л. Технология горного производства. - М: Недра, 1985.

6. 6. КлорикьянС.Х. Машины и оборудование для угольных шахт. Справочник /. С.Х. Клорикьян, В.В. Старичнев, М. А. Сребный, А.Д.Лебедев, И. С. Солопий, С.А.Маршак, Н.Д. Косоруков, А. А. Чичкан. - М: Изд. МГГУ, 2000

7. 7. Федеральные нормы и правила в области промышленной безопасности "Правила безопасности в угольных шахтах"(ред. от 25.09.2018) (Зарегистрировано в Минюсте России 31.12.2020 № 30961) (с изм. и доп., вступ. в силу с 01.01.2020).

8. 8. Прогрессивные технологические схемы разработки пластов на угольных шахтах / Ин-т горного дела им. А.А. Скочинского М, 1979.

9. 9. Сапицкий К.Ф. Задачник по подземной разработке угольных месторождений. /К.Ф. Сапицкий, Д.В. Дорохов, М.П. Зборщик, В.Ф. Андрушко. - М: Недра, 1984.

10..