Различают понятия “статическая жесткость ” и “ динамическая жесткость”.

Статическая жесткость оценивается на неработающем станке (в статике), а динамическая жесткость - при работающем станке (в динамике).

Оценка динамической жесткости технологической системы применяют три метода: ступенчатого резания; прямой и обратной подачи; фактической глубины резания.

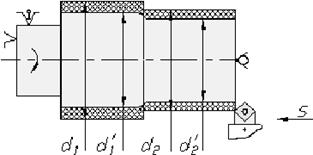

1.Метод ступенчатого резания (или уступа) основан на имитации колебаний припуска в различных сечениях реальной заготовки посредством обработки на достаточно коротком участке максимального и минимального диаметров последней за один рабочий ход, что влечет за собой изменение силы резания и, следовательно, различных значений упругих деформаций технологической системы.

Рисунок 3.2 Схема определения жесткости методом ступенчатого резания.

Рисунок 3.2 Схема определения жесткости методом ступенчатого резания.

|

Реализация метода заключается в предварительном измерении (до обработки) диаметров  и и  , а затем повторном измерении этих диаметров в тех же сечениях заготовки после обработки , а затем повторном измерении этих диаметров в тех же сечениях заготовки после обработки  и и  . .

|

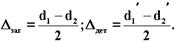

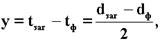

Разность диаметров ступеней заготовки и является погрешностью исходной заготовки, а разность диаметров ступеней после обработки - погрешностью обработки детали:

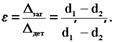

Отношение погрешности исходной заготовки к погрешности обработанной детали называют уточнением, показывающим, во сколько раз стала точнее обработанная деталь (заготовка):

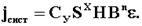

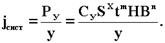

Полученное значение уточнения используют затем для расчета динамической жесткости технологической системы:

2. Метод прямой и обратной подачи заключается в измерении диаметров обработанной поверхности заготовки после прямого  и обратного ходов

и обратного ходов  применяемого инструмента.

применяемого инструмента.

Рисунок 3.3 Схема определения жесткости методом прямой и обратной подачи.

Рисунок 3.3 Схема определения жесткости методом прямой и обратной подачи.

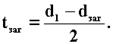

| Разность диаметров, обусловленная упругими деформациями из-за различных сил резания при прямом и обратном ходах инструмента, и есть упругие деформации системы:

|

Отношение радиальной составляющей силы резания (Py) к деформации есть жесткость системы:

3. Метод фактической глубины резания основан на выявлении фактической глубины резания.

Сущность метода заключается в предварительной обточке исходной заготовки в некоторый размер  , после чего производится установка “на ноль” лимба станка. Далее по лимбу устанавливают заданную глубину резания:

, после чего производится установка “на ноль” лимба станка. Далее по лимбу устанавливают заданную глубину резания:

и производят обработку поверхности заготовки за один рабочий ход.

|

| Рисунок 3.4 Схема определения жесткости по методу фактической глубины резания. |

При измерении оказывается, что полученный диаметр заготовки  отличается от заданного (из-за упругих деформаций системы), т.е. фактическая глубина резания будет составлять

отличается от заданного (из-за упругих деформаций системы), т.е. фактическая глубина резания будет составлять

Разность заданной (теоретической) и фактической глубины резания и будет характеризовать величину упругих деформаций технологической системы:

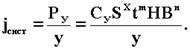

а динамическая жесткость системы определяется из отношения последней к радиальной составляющей силы резания

В реальных условиях производства возникает необходимость выявления отдельных составляющих жесткости (податливости) технологической системы (например, оценить жесткость конкретного станка).

Для уменьшения упругих отжатий в технологической системе следует:

а) уменьшить число стыков в технологической системе,

б) использовать «противоположные» схемы резания,

в) применять оптимальные режимы обработки,

г) использовать подвижные или неподвижные люнеты.