Техническое нормирование это установление технически обоснованных норм расхода производственных ресурсов (ГОСТ 3.1109-82).

Норма времени - это регламентированное время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации (ГОСТ 3.11О9-82)

При техническом нормировании выявляются резервы рабочего времени, улучшается организация труда на предприятии, устанавливается обоснованная мера труда (т.е. регламентируется норма времени).

При техническом нормировании труда технологическая операция разлагается на элементы: машинные, машинно-ручные, переходы, рабочие ходы, приемы и движения.

Каждый элемент подвергают анализу как в отдельности, так и в сочетании со смежными элементами.

Перед расчетом нормы времени производится анализ структуры нормируемой операции с целью ее улучшения путем:

исключения излишних приемов и движений;

сокращения пути всех движений;

замены утомительных приемов работы более легкими;

обеспечения выполнения ручных приемов во время автоматической подачи;

применения многоместных приспособлений;

назначения рациональных режимов резания;

использования опыта передовиков по сокращению затрат времени.

Применяются два метода определения нормы времени:

опытно-статистический;

расчетно-аналитический.

Техническая норма времени - это время, необходимое для выполнения единицы работы, исходя из рационального использования в данных условиях производства труда рабочего и орудий труда с учетом передового производственного опыта.

Технические нормы служат основой для определения требуемого количества оборудования и его загрузки, производственной мощности участков и цехов, расчета основных показателей по труду и заработной плате, а также являются основой оперативного (календарного) планирования.

Опытно-статистический метод нормирования, применяемый в условиях единичного и мелкосерийного производства предполагает установление нормы времени на всю операцию в целом путем сравнения выполняемой работы с нормами выполнения в прошлом аналогичной работы.

Эти нормы, как правило, являются заниженными и не отвечают задачам вскрытия резервов производства и повышения производительности труда.

Технические норм:

1) предусматривают использование передового опыта;

2) обеспечивают полное использование имеющихся средств производства и рабочего времени;

3) обеспечивают однородность норм по «жесткости», что исключает появление неоправданно высокой или чрезмерно низкой оплаты труда, приводящих к дезорганизации производства;

4) устраняют конфликты и споры о правильности норм, имеющие место при опытно-статистическом нормировании.

В условиях единичного и мелкосерийного производств определение норм времени производится по укрупненным нормативам или по типовым нормам, составленным аналитическим методам для типовых технологических процессов.

Затраты рабочего времени подразделяют на нормируемые и ненормируемые.

Нормируемые затраты времени включают:

оперативное время;

время обслуживания рабочего места;

время перерывов;

подготовительно-заключительное время.

Норма подготовительно-заключительного времени T ПЗ включает в себя затраты времени на подготовку к заданной работе и выполнение действий, связанных с ее окончанием:

а) получение материалов, инструментов, приспособлений, технологической документации и наряда на работу;

б) ознакомление с работой, изучение технологической документации, чертежа, получение необходимого инструктажа;

в) установка инструментов, приспособлений, наладка оборудования;

г) снятие приспособлений и инструментов со станка и сдача их на склад;

д) сдача готовой продукции, остатков материала, документации и наряда.

Подготовительно- заключительное время затрачивается один раз на всю обрабатываемую партию, изготовляемых без перерыва по данному наряду и не зависит от числа деталей в партии.

Норма оперативного времени Т ОП - это норма времени на выполнение технологической операции, состоящая из суммы норм основного времени - Т О и неперекрываемого вспомогательного времени - Т В:

Т ОП = Т О + Т В.

Основное время To представляет собой время, в течение которого осуществляется формообразование детали, то есть, изменение размеров и формы заготовки, внешнего вида и шероховатости поверхностей, состояния поверхностного слоя или взаимного расположения отдельных частей сборочной единицы и т.п.

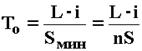

При всех станочных работах основное время определяется отношением расчетной величины пути, пройденного обрабатывающим инструментом, к его минутной подаче.

где L - расчетная длина пути инструмента, мм;

L= l + l 1 + l 2 +

где:

l - длина обрабатываемой поверхности;

l1 - величина врезания инструмента, мм;

l2 - величина перебега инструмента, мм;

i - число рабочих ходов;

S МИН - минутная подача, мм/мин;

n - частота вращения шпинделя или фрезы,  ;

;

S - подача на один оборот шпинделя или фрезы, мм/об;

- поправка на безударный подход режущего инструмента.

Принимается равной  =0,5…3 мм.

=0,5…3 мм.

|

| Рисунок 6.4 Определение величины рабочего хода инструмента. а) для токарной обработки; б) для сверления |

Величину l1 определяют из геометрических соображений (см. рисунок).

Величину l2 принимают равной порядка l2 = 0,5-1мм.

Норма вспомогательного времени TB - время действий, необходимых для выполнения основной работы, и повторяющихся с каждым изделием или через определенное их число (установка и снятие изделия, пуск и выключение станка, подвод и отвод инструмента, перемещение стола или суппорта, промеры изделия, смена инструмента или его переустановка, если это производится на каждое изделие или через определенное их число).

Вспомогательное время определяется суммированием его составляющих элементов, приведенных в таблицах нормативов по техническому нормированию.

Время обслуживания рабочего места Tоб представляет собой часть штучного времени, затрачиваемую исполнителем на поддержание средств технологического оснащения в работоспособном состоянии, уход за ними и за рабочим местом.

В условиях массового производства время обслуживания рабочего места подразделяется на время технического и время организационного обслуживания.

Время технического обслуживания Tтех - это время, затрачиваемое на уход за рабочим местом (оборудованием) (смена затупившихся инструментов, регулировка положения инструментов, подналадка оборудования в процессе работы, удаление стружки и т. п.). Время технического обслуживания определяют в процентах от оперативного времени (1-7)%.

Время организационного обслуживанияТорг - это время, затрачиваемое на уход за рабочим местом в течение рабочей смены (время на раскладку и уборку инструмента в начале и в конце смены, время на осмотр и опробование оборудования, время на его смазку и чистку и т. п.). Время организационнго обслуживания определяется в процентах от оперативного времени (1-4)%.

Время перерывов Тпер (2-4)% - это часть штучного времени, затрачиваемая человеком на личные потребности и отдых.

В машиностроении норма времени обычно устанавливается на технологическую операцию.

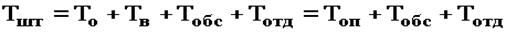

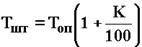

Таким образом, норма времени (штучное время) включает:

или

где К - процент оперативного времени на обслуживание рабочего места (техническое и организационное), отдых и личные потребности рабочего.

В норму штучного времени не включаются затраты времени на работы, которые могут быть выполнены в течение автоматической работы оборудования, т.е. могут быть перекрыты машинным временем.

Штучно-калькуляционное время Тшт.к. - состоит из нормы подготовительно-заключительного времени на партию обрабатываемых изделий Тпз и нормы штучного времени Тшт. Используется в единичном и серийном производстве

T ШТ.К = Т ШТ + ТПЗ /n

где n - количество деталей в обрабатываемой партии.

Значения коэффициента  принимается согласно нормативам.

принимается согласно нормативам.

Определение величины вспомогательного времени Твсп..

Вспомогательное время подразделяют на:

· время, связанное с установкой заготовок;

· время, связанное с переходом (на управление станком, смену режущего инструмента, установкой его на размер);

· - время, связанное с измерением.

При определении Твсп. учитывают: применяемое оборудование, способ его установки и закрепления, габариты и масса заготовки, точность размеров.

При проектировании необходимо учитывать, что Тв < То.

Коэффициент основного времени:

Ко = То/Тшт.

Ко > 0,7 - для массового и крупносерийного производства;

Ко = 0,5 - для мелкосерийного.

Для уменьшения Твсп. применяют быстродействующие приспособления,

совмещают вспомогательное время с основным и т.д.

Понятие о хронометраже и ФРД.

Хронометраж - способ изучения технических операций и Топ., путем наблюдений и измерений циклически повторяющихся элементов непосредственно на рабочем месте. Его применяют для: разработки нормативов, изучения состава оперативного времени по элементам, выявления причин невыполнения норм, для обобщения и внедрения передового опыта.

ФРД (фотография рабочего дня)- способ изучения затрат времени, путем измерений всех элементов рабочего времени и его потерь, на протяжении всей смены или ее отдельной части.

Ее применяют для: выявления причин потерь рабочего времени с целью повышения производительности, разработки нормативов и т.д.

Норма выработки - количество продукции в единицу времени (смена, час).

Нв = Тсм./Т шт