Достигаемый квалитет точности и шероховатость во многом определяются режимами обработки, свойствами обрабатываемого материала о целым рядом других факторов. Поэтому рассмотрим кратко сущность о возможности наиболее часто используемых в машиностроении методов обработки поверхностей.

Сверление. При сверлении и рассверливании обеспечивается 9-13 квалитет точности при шероховатости Ra=0,8-25 мкм. Допуск назначают как в плюс, так и в минус -  .

.

Основные погрешности - форма отверстия в продольном и поперечном направлении. Отверстия более 30 мм в сплошном материале обычно сверлят двумя и более сверлами.

Погрешность межосевого расстояния ±0,2-0,5 мм, с применением кондуктора ±0,05-0,2 мм, прецизионного кондуктора ±0,04-0,1 мм. На сверлильных станках с ЧПУ точность межцентровых расстояний - до ±0,1 мм без кондукторов. При L=(3-5)d - сверлят без кондукторов.

Режимы: Скорость резания для быстрорежущих – 24-36 м/мин (0,4-0,6 м/с), а для твердосплавных сверл - более 0,8-1,2 м/с.

Подача сверл для сталей 0,1-0,6 мм/об (для сверл диаметром 5-30 мм).

По диаметру и глубине отверстия выбираются сверла, а по физико-механическим свойствам заготовки - форму и геометрию.

На ОЦ 30-50 % основного времени затрачивается на сверление отверстий.

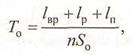

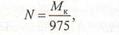

Нормирование. При обработке пакетов заготовокили параллельного сверления несколькими сверлами одновременно несколько разных заготовок основное время

toi- основное время; мин.

N - число последовательно или параллельно обрабатываемых заготовок.

|

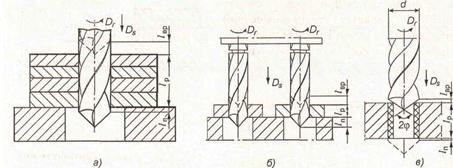

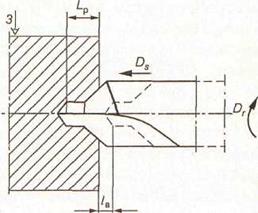

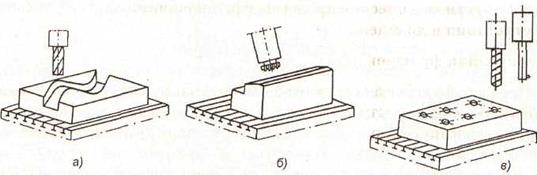

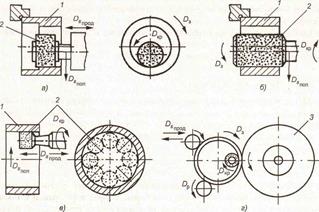

| Рисунок 8.1 Схемы сверления (а, б) и рассверливания отверстия (в) |

При сверлении и рассверливании сквозного отверстия в одной заготовке основное время

Lвр -длина врезания; Lг- длина просверливаемого отверстия в заготовке; lп- длина перегиба;

n -число оборотов; So- перемещение сверла вдоль оси за один оборот.

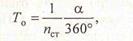

Длина врезания при сверлении и рассверливании

и

и

d- диаметр сверла; D- диаметр отверстия; φ - угол при вершине сверла.

Зенкерование

|

|

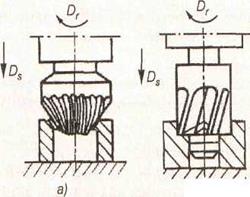

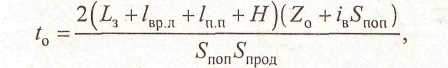

| Рисунок 8.2 Схема центрирования отверстия вала комбинированным центровочным сверлом | Рисунок 8.2 Схемы зенкования (а) и цекования (6) |

При черновом зенкеровании обеспечивается 13-12 квалитет точности при шероховатости Ra = 25 мкм, после чистового зенкерования - 10-8 квалитет точности и Ra=6,3-.0,4 мкм. Допуск назначают как в плюс, так и в минус-  /

/

Глубина резания при зенкеровании t=(0,05-0,l)d3. Подача на зуб

(0,02d3).

(0,02d3).

Не рекомендуется применять комбинированные зенкеры с количеством ступеней более пяти.

Для сквозных отверстий после сверления или еще не обработанных в исходной заготовке применяют спиральные зенкеры, работающие по корке.

Отверстия под болты и другие торцевые поверхности обрабатывают цилиндрическим сверлом и зенкерами.

Конические поверхности обрабатывают коническими зенковками.

Для снятия фасок или притупления острых кромок в отверстии заготовок одним инструментом используется пружинный зенкер.

При обработке высокопрочных материалов ( > 750 МПа) на зенкерах используют твердосплавные режущие элементы, скорость резания в 2-3 раза по сравнению с быстрорежущими.

> 750 МПа) на зенкерах используют твердосплавные режущие элементы, скорость резания в 2-3 раза по сравнению с быстрорежущими.

Развертывание

У сверла две режущие кромки обеспечивают съем металла, у зенкера 3-9, у развертки 5-14 режущих кромок.

При развертывании достигается 5-6 квалитетов точности при шероховатости Ra=3,2-0,1 мкм.

Чистовые развертки применяют после зенкеров, их предельные отклонения соответствуют полю допуска h8.

Самоцентрирующиеся развертки (плавающие) представляют собой свободно вставленные в державку пластины, они не могут исправлять кривизну и положение оси.

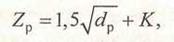

Развертки имеют четное число режущих кромок Zp,

dp- диаметр развертки; К- коэффициент (для вязких материалов К=2, для хрупких - К= 4).

Глубина резания t при развертывании (0,1-0,4 мм) или 0,005D (D- диаметр отверстия), а подачу So рассчитывают

az -толщина срезаемого слоя (az> 0,02 мм); Z -число режущих зубьев (6-10);  - главный угол в плане.

- главный угол в плане.

Подача для стали 0,5-2,0 мм/об, для чугуна - 1,0-4,0 мм/об.

Скорость резания от 0,1 до 0,27 м/с.

Под черновое развертывание оставляется припуск 0,15-0,5 мм на сторону, под чистовое 0,05-0,25 мм.

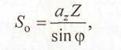

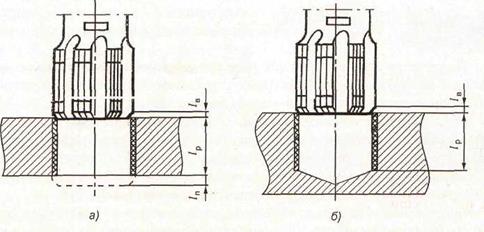

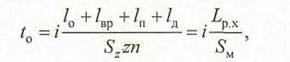

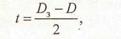

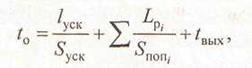

При зенкеровании и развертывании сквозных отверстий основное время

где l вр-длина врезания; l р-длина обрабатываемого отверстия; l п-длина перебега; п- частота вращения шпинделя; So- подача.

|

| Рисунок 8.4 Схемы зенкерования и развертывания сквозных (а) и глухих (б) отверстий |

Строгание и долбление

Подача S выражается в мм на двойной ход резца или заготовки (мм/дв.ход).Обрабатывают: различные канавки, вырезы в цилиндрических и конических отверстиях.

Поворотный стол (с углом поворота на 360°) значительно расширяет технологические возможности долбежных станков.

Диаметр стола - от 360 до 1600 мм, а ход долбяка от 10 до 1600 мм.

На продольно-строгальных станках заготовка и стол совершают возвратно-поступательное движение, поэтому скорость резания 0,3-0,6 м/с.

У строгальных резцов сечение державки в 1,2-1,5 раза больше; при вылете - до 40 мм, строгальные резцы выполняются прямыми, свыше 40 мм — изогнутыми.

Чистовое строгание (широкими резцами) обеспечивает отклонение от параллельности плоскости 0,1 мм на 1000 мм длины. Наклон главной режущей кромки выполняют под углом 8-10°.

Микронеровности на поверхности, обработанной строгальными и долбежными резцами, имеют однозначную направленность.

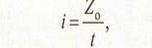

Число проходов резца i зависит от общего припуска на обработку Zo

где t — глубина резания.

При обработке труднодоступных поверхностей используют двухсторонние резцы

|

| Рисунок 8.5 Двусторонние резцы для строгальных и долбежных работ: а — общий вид резца; б — схема обработки |

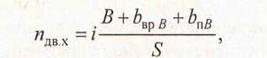

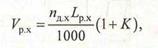

Число двойных ходов для снятия заданного припуска

где i — число проходов; В — ширина обрабатываемой заготовки; bвp B — начальный перебег резца на каждый двойной ход по ширине заготовки; d п В —конечный перебег резца на каждый двойной ход по ширине заготовки; S -подача (направленная перпендикулярно главному движению резания).

Скорость рабочего хода

Lp.x — длина рабочего хода резца (стола);

пдв.х -число двойных ходов резца (стола);

К- отношение скорости раб. хода Vp х к скорости холостого хода Vx.x.

На долбежных станках скорость резания - 0,1-0,6 м/с.

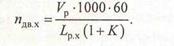

Число двойных ходов:

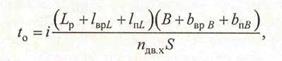

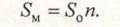

Основное время при строгании

где i- число проходов; Lp- длина обрабатываемой заготовки (длина резания); lврL- начальный перебег резца на каждый двойной ход по длине заготовки;

l nL-конечный перебег резца на каждый двойной ход по длине заготовки.

Основное время при долблении

В- глубина канавки;

nдв.х-число двойных ходов;

S -подача резца на один двойной ход

Фрезерование. Обрабатывают: плоскости, тела вращения, резьбы, фасонные криволинейные, винтовые поверхности, можно прорезать, отрезать заготовки, подрезать торцы и т.д.

Используют прорезные и отрезные фрезы. Уступы, пазы и проушины обрабатывают дисковыми или кольцевыми фрезами.

|

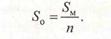

| Рисунок 8.6. Схемы обработки заготовок на продольно-фрезерных станках |

На продольно фрезерных станках величина подачи стола и фрезерной бабки независимы друг от друга, можно обрабатывать различные криволинейные поверхности (рисунок 8.5 «а »), а за счет поворота фрезерной бабки обрабатывать поверхности, расположенные под различными углами относительно базовой плоскости (рисунок 8.5 «б »). Бесступенчатая подача позволяет использовать эти станки для сверления и растачивания отверстий (рисунок 8.5 в б »). Их используют для фрезерования, расточки, сверления, резьбонарезания и других работ.

Фрезерные станки с ЧПУ оснащены дискретной системой, которая задает размеры по координатам с погрешностью 0,01 мм и имеет магазин с 6-24 инструментами.

Наиболее распространены концевые фрезы. Их используют для обработки замкнутых углублений, пазов, контуров на вертикально-фрезерных и копировальных станках. Соотношение рабочего диаметра к длине в концевых фрезах равно 0,2-0,5 (диаметр их рабочей части составляет 3-50 мм, чаще 12-40 мм).

Торцевое фрезерование обеспечивает многостороннюю обработку плоскостей корпусных заготовок. Стандартные диаметры 60-600 мм, ими возможна обработка за одни проход широких плоскостей, в том числе по ширине большей, чем диаметр фрезы. Но диаметр фрезерной головки не должен быть больше диаметра шпинделя более чем в 1,5 раза.

Обработка легких сплавов при частоте вращения шпинделя до 100 с-1 (на испытаниях при 200 с-1).

Разновидностью фрезерования является иглофрезерование. Режущими элементами в этом случае является стальная пружинная проволока диаметром 0,2-1,0 мм, связанная в пучки и спрессованная. Наружные торцы игл шлифуются, внутренние – свариваются.

Скорость резания иглофрезой до 2,0 м/с, подача 300 мм/мин, глубина резания 0,01-1,0 мм, припуск на обработку 0,01-2,5 мм, стойкость 100-200 ч.

Иглофрезерование используется при обработке наружных поверхностей стальных корпусных заготовок, очистке окалины и других черновых операциях.

Глубину резания t выбирают в зависимости от припуска, мощности, жесткости технологической системы.

При фрезеровании используют три вида подач: подача на зуб SZ, подача на оборот So и минутная подача Sм.

Подача на зуб — величина перемещения инструмента и заготовки при повороте фрезы на один угловой шаг, мм/зуб,

где z — число зубьев фрезы; п — частота вращения фрезы.

Подача на оборот - перемещение фрезы и заготовки за один оборот фрезы, мм/об,

Минутная подача - перемещение фрезы и заготовки за одну минуту, мм/мин,

Скорость резания, м/мин, при торцевом фрезеровании

где п - частота вращения фрезы, об/мин; D - диаметр фрезы, м

V = πDn, м/мин,

где п - частота вращения фрезы, с-1; D - диаметр фрезы, м.

Мощность резания

где М - крутящий момент от сил сопротивления резанию.

Производительность зависит от величины снимаемого за одни проход припуска, минутной подачи и скорости резания. Снятие больших припусков (до 25 мм) за один проход возможно ступенчатыми торцевыми фрезами.

Скорость фрезерования до 10-15 м/с, причем можно обрабатывать даже закаленные стали.

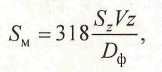

Основное время при фрезеровании

где Lр.х -длина рабочего хода; l 0-длина обрабатываемой поверхности заготовки; lвр -длина врезания фрезы; z- число зубьев фрезы; l п-перебег фрезы; l д-дополнительная величина хода; i-число проходов фрезы; SM- минутная подача.

Производительность фрезерования оценивают минутной подачей

Sz- подача на зуб; V -скорость резания; z- число зубьев фрезы; Dф -диаметр фрезы.

На фрезерных станках с прямолинейной подачей минутная подача

Ее уточняют по паспорту станка.

Длину перебега фрезы lп принимают от 1 до 5 мм.

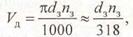

Основное время на станках с круговой подачей, т.е. при обработке комплекта заготовок, установленных на барабане (столе станка)

где nст -уточненная частота вращения шпинделя станка;

-угол поворота стола станка за время резания.

-угол поворота стола станка за время резания.

Методы шлифования

Различают шлифование обдирочное, предварительное (черновое), окончательное (чистовое), тонкое и выхаживание.

Обдирочное шлифование.

Припуск - 1,0 мм (до 7,0 мм); достигается 7-9 квалитет точности и шероховатость Ra=1,25-0,2 мкм.

Тонкое шлифование - припуск 0,1-0,05 мм; достигается 4-6 квалитет точности и шероховатость Ra=0,1-0,02 мкм.

Тонкое шлифование и выхаживание выполняют при одном установе.

Круглошлифовальные станки используют для диаметров до 200 мм с расстоянием между центрами до 750 мм и сквозных и глухих отверстий диаметром до 200 мм длиной до 250 мм.

Виды поверхностей - конические, торцевые и фасонные (для тел вращения).

Бесцентрово-шлифовальные станки - для обработки наружных и внутренних цилиндрических поверхностей от десятых долей миллиметра до десятков миллиметров.

Плоскошлифовальные станки работают периферией или торцом круга. Круги - диаметром до 100 мм, хотя заготовки крупные и длинные - до 1 м.

При обработке торцов металлокерамических зубчатых колес параллельность торцов составляет 0,02 мм, Ra =0,63 мкм.

Производительность зависит от качества заготовок и способов их подачи в зону обработки (подвижной лентой, комплексом с портальной структурой, транспортерами и т.п.).

Внутришлифовальные станки применяют для цилиндрических, конических и профильных отверстий в заготовках больших размеров.

У шлифовального круга режущие элементы не имеют заданной геометрии, они хаотично выступают на поверхности круга. Толщины слоев, снимаемых отдельными абразивными зернами, также различны. При этом окружная скорость круга всегда значительно больше окружной скорости заготовки.

Из-за микронеровностей и волнистости поверхностей контактирование режущих зерен с обрабатываемой поверхностью происходит на отдельных участках.

Основная часть выделяемой теплоты (до 85%) уходит в обрабатываемую деталь, температура обрабатываемой заготовки достигает 350°С, что может вызвать деформации.

Параметры абразивная обработки: подача, скорость, глубина резания (на шлифовальный круг).

Зернистость и твердость шлифовального круга определяют качество поверхностей, вне зависимости от метода шлифования.

Повышение продольной подачи повышает съем металла в единицу времени.

Увеличение глубины резания сопровождается более глубоким проникновением режущих зерен круга в обрабатываемый материал и возрастанием сил резания.

СОЖ применяют для снижении сил трения в зоне контакта и уменьшения температуры в зоне резания.

Эффективным способом снижения теплового процесса при шлифовании заготовок из труднообрабатываемых металлов с низкой теплопроводностью является подача СОЖ в зону резания под давлением до 10-15 МПа.

Большая часть энергии при шлифовании (до 90%) затрачивается на преодоление сил трения между поверхностями круга и резания.

Для чернового шлифования рекомендуется применять водные СОЖ с серо-, хлоро-, фосфоросодержащими присадками.

При бесцентровом шлифовании процесс можно интенсифицировать обдувом зоны резания охлажденным до +5-60°С воздухом под давлением 0,4-1 МПа. Повышение давления струи СОЖ до 7-15 МПа позволяет избежать засаливания круга.

Абразивные и алмазные инструменты отличаются геометрической формой, размерами, материалом, расположением и величиной абразивных зерен, типом связки, степенью твердости, структурой.

К недостаткам можно отнести: отсутствие оптимальных углов резания, из-за разнообразия форм и размеров зерен, случайного их расположения; неоднородность свойств материалов, из которых состоят такие инструменты; несовершенство технологии производства кругов, большой расход энергии, затрачиваемый на единицу снятого металла.

Технологические возможности зависят от характеристики шлифовального круга, режимов резания, состояния станка, своевременности и качества правки. Применяют кварц, наждак, корунд, алмаз.

Алмазы делятся на природные и синтетические (технические). Содержание углерода в алмазе составляет 96-99,8 %.

Технические алмазы часто имеют трещины, пятна включения некоторых минералов. Коэффициент трения алмазов: по стали-0,05; по латуни-0,1; по алюминию-0,45.

Теплопроводность их больше, чем твердых сплавов, например, больше, чем сплава Т15К6 в 5 раз и сплава ВК8 в 3 раза, а также больше, чем карбида кремния в 10 раз и электрокорунда в 7 раз. Алмаз горит в воздухе при температуре 850-1000°С, а при нагреве без доступа воздуха он переходит в графит.

Алмазы оценивают в каратах. Карат (К) = 200 мк (2•10~4кг).

Синтетический алмаз получают из графита и углесодержащих веществ с середины 50-х годов XX в. Они содержат больше примесей.

К искусственным абразивным материалам относятся также кубический нитрит бора, электрокорунд, карбид кремния (карборунд) и карбид бора.

Кубический нитрит бора (эльбор) — абразивный материал, твердость которого близка к алмазу, а абразивная способность при шлифовании стали и коэффициент трения выше (цвет от светло-лилового до черного в зависимости от условий синтеза).

Теплостойкость кубического нитрида бора в зависимости от зернистости достигает 1300-1500 °С (чем крупнее зерно, тем выше теплостойкость).

Кубическим нитридом бора обрабатывают твердые стали и сплавы когда необходима высокая размерная точность, например, в производстве подшипников.

Средне- и мелкозернистые круги применяют: для получения величины параметра шероховатости Ra = 0,4-0,08 мкм, при обработке закаленных сталей и твердых сплавов, окончательном шлифовании, заточке и доводке инструментов.

Для соединения зерен - применяют связки: органические и неорганические.

К органическим относятся: вулканитовая (В), бакелитовая (Б), грифталевая (ГФ), эпоксидная, поливинилформалиновая.

Неорганические связки: керамическая (К); магнезиевая (М) силикатная (С).

Абразивный материал имеет следующие условные обозначения:

Э - электрокорунд нормальный; ЭК - электрокорунд белый; К4 - карбид кремния черный; КЗ - карбид кремния зеленый.

Твердость абразивного материала характеризуется по минералогической шкале: Ml, М2, МЗ - мягкий; СМ, СМ1, СМ2 - среднемягкий; С, С1, С2 - средний; СТ, СТ1, СТ2, СТЗ - среднетвердый; Т, Т1, Т2 - твердый; ВТ1, ВТ2 - весьма твердый; ЧТ1, ЧТ2 - чрезвычайно твердый. Цифры, следующие за буквой, характеризуют возрастание твердости.

Зерна имеют разную абразивную способность, т. е. возможность разрушать обрабатываемый материал (снимать мелкую стружку), которая оценивается отношением массы снятого материала к массе израсходованного шлифовального материала.

| Абразивный материал | Маркировка | Абразивная способность зерен |

| Алмаз | А, АС | 1,0 |

| Эльбор | ЛО | 0,8 |

| Карбид кремния | 55С | 0,55 |

| Монокорунд | 45А | 0,22 |

| Электрокорунд нормальный | 15А | 0,2...0,22 |

| Электрокорунд хромистый | 34А | 0,21 |

| Электрокорунд белый | 24А | 0,18...0,2 |

При всех видах правки кругов (без снятия со станка) снимают слой 0,05-0,8 мм, при автоматической правке снимается примерно 0,02 мм. Максимально допустимая толщина снимаемого слоя при правке не должна превышать 0,3 мм.

Правка: алмазами в оправах, алмазными карандашами и пластинами, кругами (из карбида кремния), роликами (алмазными, твердосплавными) или звездочками (чугунными, стальными). Пластинки покрыты тонким слоем (от 0,5 до 2 мм) алмазной крошки.

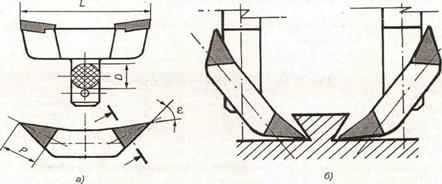

Виды шлифования с продольной подачей, врезное, глубокое и комбинированное.

При шлифовании с продольной подачей заготовка на круглошлифовальном станке при каждом обороте перемещается на величину, примерно равную половине ширины круга. В конце хода или за один двойной ход круг подается на величину поперечной подачи.

Врезное шлифование (с поперечной подачей) характеризуется увеличением толщины среза одним абразивным зерном, при этом не него увеличивается нагрузка, вызывающая самозатачивание, повышается износ круга, возрастают сила и мощность резания. Этот способ позволяет повысить производительность обработки цилиндрических конических и фасонных поверхностей вращения.

При глубинном шлифовании абразивный круг с заборной конической частью устанавливается на всю заданную глубину шлифования.

Метод применяют для обработки заготовок по целому, например, для прорезания канавок. Увеличение глубины резания осуществляется за счет замедления круговой скорости инструмента или продольной подачи.

Глубинное шлифование целесообразно при обработке незакаленных заготовок повышенной жесткости и с большим колебанием припуска. Оно может быть выполнено с поперечной или продольной подачей.

Повысить производительность шлифования можно с помощью скоростного и обдирочного шлифования. Различают скоростное шлифование (Vкр =35-60 м/с) и высокоскоростное (Vкp > 60 м/с).

Комбинированное (интегральное, совмещенное) шлифование предусматривает совмещение скоростного и силового или скоростного и глубинного шлифования.

Точность обработки IT6-IТ7 при шероховатости Ra ≈ 0,02-0,08 мкм.

Метод упрочняющего шлифования. Шлифование валов осуществляется в два прохода (черновой и чистовой). На второй проход оставляется припуск 0,05-0,20 мм на диаметр. На первом проходе (благодаря увеличению глубины резания и скорости шлифовального круга) плотность теплового потока увеличивается, а резкое охлаждение заготовки потоком СОЖ вызывает упрочнение поверхностного слоя.

На втором проходе производится незначительный съем металла на спокойных режимах с выхаживанием.

Для второго прохода припуск - не более 0,2 мм.

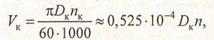

Глубина резания t, мм, (поперечная подача):

где D3 - диаметр заготовки; D - диаметр обработанной поверхности.

Подача S обычно задается в долях от высоты круга.

Скорость вращения шлифовального круга, м/с, определяется по формуле

где DK -диаметр шлифовального круга, мм; п- частота вращения шлифовального круга, мин-1.

Деталь вращается вокруг своей оси со скоростью,

м/мин,

м/мин,

d3- диаметр заготовки, мм; n3 -частота вращения заготовки, мин-1.

Скорость шлифования обычно не превышает 50 м/с. При скоростях до 60-80 м/с увеличивают и скорость вращения заготовки.

Круги изготавливают на металлических или керамических связках. Ожоги появляются при температуре около 300 °С.

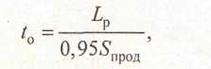

|

| Рисунок 8.7Схемы шлифования отверстий: а - с продольной подачей; б - с поперечной подачей; в - планетарное; г- бесцентровое; 1- заготовка; 2-шлифовальный круг; 3- ведущий ролик; 4- опорный ролик; 5- прижимной ролик |

При обработке наружных поверхностей с продольной подачей основное время

где L з - длина обрабатываемой заготовки; l вр.л — длина врезания (с левой стороны шлифовального круга); lП.П- длина перебега (с правой стороны круга); Н- высота шлифовального круга; Zo -общий припуск на шлифование; l в- число ходов выхаживания; Snon- поперечная подача; Snpод- продольная подача.

При врезном шлифовании основное время

l уск-путь резания с ускоренной подачей (0,3Lp); Syск- ускоренная подача (2,5S); LРi- путь резания; SПОПi - поперечная подача (i - этап цикла).

При обработке на бесцентрово-шлифовальном станке с продольной подачей (на проход) основное время

где Lp-длина обрабатываемой заготовки (длина резания); 0,95-коэффициент проскальзывания; Sпрод- продольная подача.

На шлифовальных станках с ЧПУ можно проводить одновременную обработку наружных и внутренних поверхностей.