Они отличаются от шлифования более низкими скоростями резания, малыми удельными давлениями.

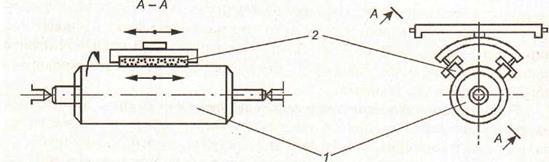

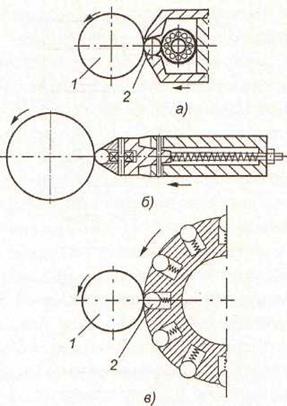

Хонингование осуществляют мелкозернистыми брусками, закрепляемыми в головке (хоне), которая одновременно с вращением совершает возвратно-поступательное перемещение вдоль обрабатываемого отверстия.

Его используют для обработки отверстий (диаметром 6-1500 мм и длиной 10...20 м). При этом, исправляют отклонение формы, овальность, конусность и другие погрешности предыдущей обработки, общий припуск не более 0,15 0,2 мм. (припуск до 1,0 мм). Отклонение расположения оси отверстия не исправляется.

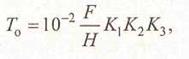

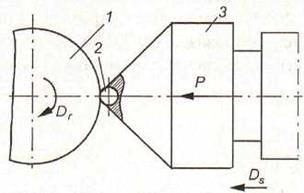

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3— стол хонинговального станка

Рисунок 8.8 Схема хонингования отверстия:

1— хонинговальная головка; 2 —заготовка; 3— стол хонинговального станка

|

Обильная подача СОЖ обеспечивает удаление продуктов износа из-под брусков и с обрабатываемой поверхности; давление инструмента на обрабатываемую поверхность в 6-10 раз меньше, чем при шлифовании.

Режимы. Окружная скорость резания 20-80 м/мин, возвратно-поступательная 2,0-30 м/мин, давление брусков 0,2-1,4 МПа.

Исправление погрешностей формы достигается механизмом клинового разжима режущих брусков.

Нечетное число брусков целесообразно при обработке прерывистых поверхностей, их количество: 2, 4, 6, 8.

Общий припуск на обработку Zo

f- коэффициент жесткости детали (для жестких f=1, для нежестких f=1,25-1,35);

Δисх-исходная погрешность формы обрабатываемого отверстия.

Особенности процесса:

• производительность (в ряде случаях превосходит производительность шлифования или тонкого растачивания);

• точность обработки, мало зависит от точности станка, так как радиальные составляющие силы резания взаимно уравновешиваются;

• низкая температура в зоне резания (поэтому на деталях с переменными сечениями стенок отсутствует их деформация от нагрева);

• простота регулирования работы хонинговальной головки;

• достижение 4-5 квалитетов точности и шероховатости Ra=0,8-0,1 мкм.

Выбор характеристик брусков зависит от механических свойств материала, величины припуска и требуемого качества обрабатываемой поверхности. Используют электрокорунд белый или карбид кремния зеленого. Реже - электрокорунд нормальный или карбид кремния черный.

Зернистость от 12 и менее. Для съема больших припусков – зернистость 20-25 мкм и более.

Алмазные бруски характеризуются зернистостью, концентрацией алмазов и видом связки (100%-ной концентрацией принимается содержание в 1 мм3 алмазного слоя 0,878 мг алмаза.)

Хонинговальные станки обеспечивают вращательное, возвратно-поступательное движения шпинделя и радиальную подачу (разжим) брусков.

Наибольшее распространение получила схема с возвратно-поступательным движением инструмента при неподвижной заготовке.

Основное время

Число двойных ходов хона

- общий припуск (в одну сторону),

- общий припуск (в одну сторону),

- радиальная подача на двойной ход.

- радиальная подача на двойной ход.

Частота движений хона

- скорость возвратно-поступательного движения хона.

- скорость возвратно-поступательного движения хона.

|

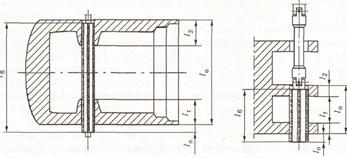

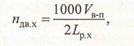

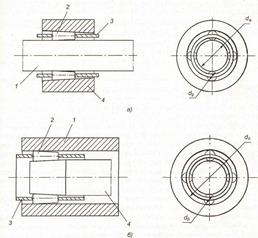

| Рисунок 8.9 Схемы хонингования многоярусных отверстий. |

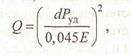

Суперфиниширование.

Область применения. Обработка плоских, цилиндрических и конических, а также сферических поверхностей из закаленной стали и чугуна. При этом припуск должен превышать высоту микронеровностей на 10-20%

Достигается 5-4 квалитет точности и шероховатость Ra=0,2-0,05 мкм.

Число и ширину брусков выбирают в зависимости от диаметра обрабатываемого отверстия. Давление брусков на обрабатываемую поверхность 0,1-0,3 МПа.

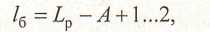

Суперфиниш (микрофиниш) осуществляется мелкозернистым инструментом, совершающим осциллирующее (колебательное) движение вдоль образующей поверхности обрабатываемой заготовки с минимальными удельными давлениями на инструмент и при использовании СОЖ.

При суперфинишировании радиальная подача на врезание абразивных зерен обеспечивается за счет упругого поджима бруска к обрабатываемой поверхности.

|

| Рисунок 8.10 Схемы движений заготовки и инструмента при суперфинишировании: 1 -заготовка; 2 – инструмент. |

При резании основного металла его съем может значительно превосходить удвоенную высоту исходных микронеровностей и составлять 15-20 мкм и более на диаметр.

Среднюю скорость колебательного движения VK

VK=4An6p.

n6р - число двойных ходов бруска,

А - амплитуда колебаний.

Чистовая обработка выполняется при низком давлении (0,1-0,3 МПа для стали и 0,1-0,2 МПа для чугуна).

Интенсивное снижение микронеровностей происходит в начальный период (5-10с) контакта бруска с обрабатываемой деталью.

В основном применяют бруски из карбида кремния зеленого и электрокорунда белого на керамической связке зернистостью от М7 до М40. Для окончательной обработки используют бруски из карбида кремния. Их же применяют для чугуна, вязких сталей и цветных металлов.

Алмазные бруски на бакелитовой связке используют для твердого сплава и керамики.

Частота движений (двойных ходов в минуту) бруска nдв.х

где VB-n- скорость возвратно-поступательного движения бруска;

Lpx- длина хода возвратно-поступательного движения бруска.

Длину бруска lб, мм, для врезного суперфиниширования поверхностей длиной до 60 мм с продольной подачей инструмента рассчитывают

Lp- длина обрабатываемой поверхности заготовки;

А- амплитуда колебаний бруска.

Основное время при суперфинишировании - 0,1-.0,5 мин.

Доводка и полирование

Доводка — абразивная обработка, при которой инструмент и заготовка одновременно совершают любое движение со скоростями одного порядка (или при неподвижности одного из них).

Притирка — доводка деталей, работающих в паре, для обеспечения максимального контакта сопрягаемых поверхностей. Например, притирка клапанов двигателя внутреннего сгорания к седлам клапанов.

При притирке используют микропорошки (величина зерна 3...20 мкм) корунда, окиси хрома, окиси железа и др. Применяют также специальные пасты, например, пасты ГОИ, содержащие в качестве абразива окись хрома, а в качестве связки олеиновую и стеариновую кислоты.

Припуск на обработку составляет примерно 5 мкм.

Полирование — обработка для снижении высоты микронеровностей поверхности; осуществляемая абразивным инструментом, пластическим деформированием и др.

Давление притира Р обычно составляет 0,03_0,3 МПа.

При обработке закаленных сталей используют чугунные притиры с суспензиями на основе белого электрокорунда.

Обработка притирами характеризуется взаимодействием заготовки, зерна, притира, скоростью и траекторией относительного движения. Используемые СОЖ (керосин, олеиновая кислота и др.) при доводке образуют слой между притиром и обрабатываемой поверхностью.

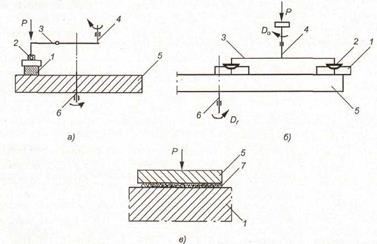

На рисунке представлены схемы обработки.

|

| Рисунок 8.11 Схема доводки плоских поверхностей притиром: а- одной заготовки; б- двух; в- взаимное расположение элементов; 1-заготовка; 2-подвижный наконечник; 3-поводок; 4-шток; 5-притир; 6-шпиндель притира; 7-свободные частицы абразива; Р-груз. |

Припуск на предварительные доводочные операции составляет 20-50 мкм (обычно 10-20 мкм), на окончательную обработку - 3-5 мкм.

Химико-механическая доводка сочетает химическое воздействие на обрабатываемую поверхность и механическое удаление поверхностных пленок. Применяют пасты с активными добавками (олеиновой кислоты, серы, стеорина).

Полирование снижает микронеровности без устранения отклонения формы обрабатываемых поверхностей, так как давление резания небольшое (0,03-0,2 ГПа); шероховатость Ra=0,05-0,01 мкм.

Инструментом - эластичные круги и абразивные шкурки (войлок, фетр, кожа или парусина). На такой мягкий круг наносится мелкий абразивный порошок, смешанный со смазкой.

Снимаемые припуски до 0,3 мм (крупнозернистыми порошками).

Абразивные ленты, покрытые полировочными пастами, бывают шириной до 300 мм и длиной 3000 мм и более. Кроме шкурок с электрокорундом и карбидом кремния, нанесенных на тканевую или бумажную основу, используют шкурки с эльбором и алмазом.

Полирование кругами с нанесенными на них абразивными зернами или абразивными пастами и суспензиями производят со скоростью 30-35 м/с.

При полировании исходная шероховатость обрабатываемой поверхности не должна превышать Ra= 2,5 мкм.

Основное время при полировании лепестковыми кругами

F- площадь обрабатываемой поверхности;

Н- высота лепесткового круга;

К1- коэффициент, зависящий от исходной и требуемой шероховатости поверхности;

К2- коэффициент, зависящий от диаметра лепесткового круга;

К3- коэффициент, зависящий от деформации лепесткового круга.

Полирование выполняют: на низких (до 1 м/с) и высоких скоростях (до 40 м/с).

Методы ППД

Сущность. При ППД пластически деформируется только поверхностный слой.

Различают статическое, ударное, вибрационное и ультразвуковое ППД.

При ППД наблюдается остаточная и упругая деформация.

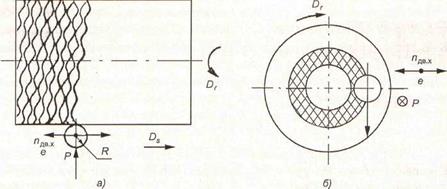

Накатывание — самый распространенный метод ППД. Разновидностью является обкатывание и раскатывание.

Галтовка – ППД соударением незакрепленных заготовок и инструмента в замкнутом объеме при их перемещении, вызванном вращением рабочего органа.

Чеканка - образование на поверхности заготовки рельефных изображений за счет перераспределения металла.

Выглаживание -скольжение инструмента по локально контактирующей с ним поверхности деформируемого материала.

Вибро-ударная обработка - ППД закрепленных заготовок рабочими телами в замкнутом объеме.

Ударно-барабанная обработка осуществляется за счет соударения закрепленных в барабане заготовок с рабочими телами, падающими вследствие его вращения.

Обработка дробью - ППД материала ударами дроби. В зависимости от источника кинетической энергии дроби (струи газа, жидкости, смеси газа с жидкостью, вращения ротора дробемета, свободное падение) различают дробеструйную, дробеметную, гравитационную и другие.

Принципиальной разницы между обкатыванием и выглаживанием нет.

Обкатывание и раскатывание обеспечивает 7-11 квалитет и шероховатость Ra=0,04 мкм при обработке в холодном состоянии сталей твердостью до 45 HRCэ.

Режимы: натяг (0,01...0,2 мм), сила прижима и подача. Обработка - как на специальных станках, так и на обычных (модернизированных токарных и сверлильных).

|

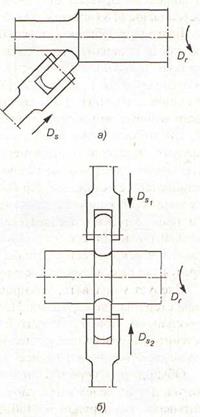

| Рисунок 8.12 Схема обкатывания вала (а) и раскатывания отверстия (б): 1 —заготовка; 2 —деформирующий ролик; 3 — сепаратор; 4 — опорный конус роликов |

Подача на оборот сепаратора Sc

где Sp — подача на ролик; Zp — количество роликов.

Частота вращения ролика пр

где dp — диаметр ролика.

Операции раскатывания отверстий обычно выполняются за один проход и не требуют направляющих Деформирующие ролики и опорный конус изготавливают из быстрорежущей стали ШХ15 или Р6М5 (40-45 HRC3). Величина шероховатости рабочих поверхностей деформирующих роликов соответствует Ra <0,1 мкм. Ролики выполняют цилиндрическими или коническими.

Накатывание поверхностей роликами создает в поверхностных слоях детали остаточные сжимающие напряжения, что повышает сопротивление усталости этих деталей. Сжатие поверхностных слоев детали замедляет скорость роста усталостных трещин.

Глубина наклепанного слоя составляет значительную величину. Кроме того, при обкатывании и раскатывании достигается не только снижение высоты микронеровностей, но и радиус закругления вершин неровностей значительно возрастает (r = 700-1000 мкм).

Ролики изготавливают из легированных (ШХ15, 5ХНМ и др.), быстрорежущих (Р6М5, Р9 и др.), углеродистых инструментальных (У10А, У12А и др.) сталей с твердостью рабочей поверхности 63-65,8 HRC3 или твердых сплавов.

Обкатывание осуществляется роликами и шариками. Шарики экономичнее.

|

|

| Рисунок 8.13 Схемы обкатывания вала роликами и шариками: |

При обкатке вала шариком усилие Q на него, при соотношении диаметра обрабатываемого вала и шарика более десяти, можно определить по формуле:

d — диаметр шарика; Руд — максимальное удельное давление накатывания;

Е — модуль упругости материала обрабатываемого вала.

Скорость обработки обычно составляет 0,5...1,5 м/с.

Необходимо учитывать соотношения между шероховатостью, шагом и радиусом микронеровностей  .

.

При обработке незакаленных сталей исходные неровности не оказывают существенного влияния на достигаемые качественные характеристики. Однако подготовка поверхности под обкатывание необходима, так как при шероховатости Ra> 20 мкм микронеровности будут деформироваться лишь частично. Обычно, применяя термин «незакаленные стали», подразумевают, что их твердость не превышает 230 НВ.

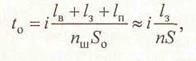

Методы вибрационного накатывания сопровождаются образованием регулярного микрорельефа.

|

| Рисунок 8.14 Схемы образования регулярного микрорельефа. |

Основными параметрами вибрационного накатывания являются усилие деформирования Р, частота перемещения (вращения) заготовки пъ, скорость продольного движения подачи DS частота осцилляции деформирующего элемента nдв.х, амплитуда его колебаний е и радиус R рабочей поверхности деформирующего элемента (шарика).

Основное время при обкатывании вала одним роликом

где l в -длина входа ролика; L - длина заготовки; l п -длина перебега;

l -число проходов; пш- частота вращения шпинделя; So- подача на оборот шпинделя.

При выборе подачи учитывают диаметр и радиус закругления ролика (S= 0,1-0,2 мм).

Скорость обработки выбира.т наибольшую (до 1,5 м/с).

Алмазное выглаживаниее — метод ППД, осуществляемый при скольжении инструмента по локально контактирующей с ним поверхности.

Область применения процессов обкатывания и раскатывания поверхностей ограничена твердостью 45 HRC3.

|

| Рисунок 8.15 Схема алмазного выглаживания: 1 — заготовка; 2 — алмаз; 3 — оправка |

Заготовка вращается, инструмент (выглаживатель) имеет продольную подачу. Алмаз работает в условиях трения скольжения, радиус рабочей сферы алмаза составляет 0,5...3,5 мм.

Основными показателями процесса выглаживания являются — нормальная сила РH, продольная подача Sпр и число проходов п.

При выглаживании алмазным инструментом закаленной стали создается давление Рн =150...300 Н, а незакаленной стали Рн = 10-200 Н. Скорость не оказывает существенного влияния на качество обработки, а подачу выбирают около 0,08 мм/об.

При алмазном выглаживании металл не налипает на инструмент, так как алмаз отполирован (Ra = 0,01...0,02 мкм), имеет низкий коэффициент трения (0,02-0,1), обладает высокой теплопроводностью и незначительной способностью к адгезии.

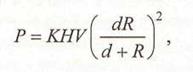

Усилие выглаживания Р

где К — коэффициент, учитывающий твердость обрабатываемого материала (незакаленные стали К = 0,008, закаленные стали К =0,013; HV — твердость по Виккерсу; d — диаметр обрабатываемой поверхности; R — радиус рабочей части алмаза.

При выглаживании вала изготовленного из стали 45 (170-190 НВ) алмазом, имеющим рабочую поверхность радиусом 3,4 мм, усилие выглаживания составит 0,5 Н.

Подача инструмента 0,02...0,1 мм/об. Число проходов инструмента по обрабатываемой поверхности не должно быть более двух.

СОЖ - индустриальное масло, сульфофрезол и др. влияют на стойкость инструмента и качество обработки.

Примерная стойкость алмаза между переточками при обработке закаленных сталей составляет 150...200 км пути (около 30 ч работы), при обработке незакаленных сталей она повышается в 4-5 раз.

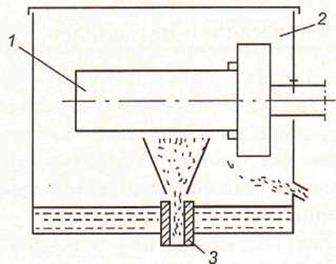

Дробеструйная обработка заготовок из стали, сплавов и чугуна, применяют для упрочнения их поверхностного слоя.

|

| Рисунок 8.16 Схема гидродробеструйной установки: 1 — обрабатываемая заготовка; 2 — рабочая камера установки; 3 — сопло |

Обдувку дробью, выполняют с целью поверхностного упрочнения, можно осуществлять стальными шариками, с применением эмульсии или масла (трансформаторного), или всухую, на специальных установках (пневмогидродробеструйных). Жидкостная пленка охлаждает обрабатываемую поверхность и обеспечивает более равномерное распределение ударной нагрузки дробинок.