Автоматизация производства – это расчет времени цикла, а расчет времени цикла – это расчет производительности с учетом характера взаимодействия (последовательного или совмещенного) всех основных и вспомогательных механизмов, включение в работу которых осуществляет система управления.

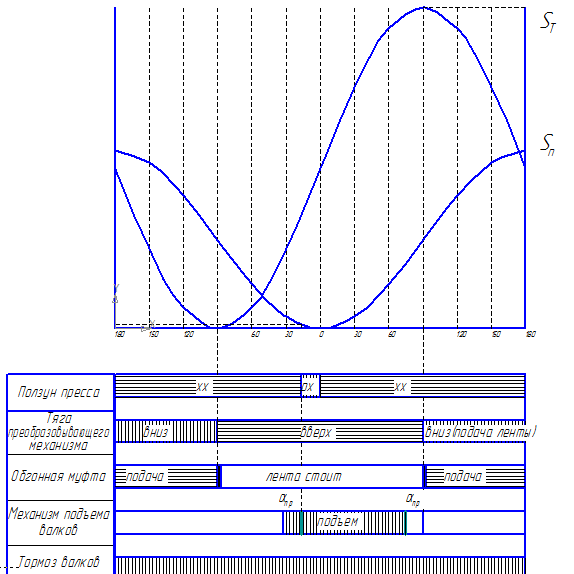

Различают два способа изображения цикловых диаграмм: в прямоугольных и угловых координатах, которые позволяют установить взаимодействие механизмов в период работы технологического агрегата и при его остановке.

Составление циклограмм работы автоматизированной установки начинается с выбора основного циклового механизма, в качество которого используется обычно исполнительный механизм технологического агрегата (ползун пресса). Началом цикла считается одно из крайних положений циклового механизма, обычно крайнее верхнее (заднее) положение ползуна (к. в. п.). Полный цикл работы автоматической установки состоит из интервалов времени, характеризующих периоды холостого и рабочего перемещений, выстоя, разгона, торможения каждого механизма. Если в полном цикле работы механизма содержится по одному интервалу одинакового содержания, то каждый цикл называется простым; если два и больше – сложным.

Построение циклограммы сводится в данном случае к выполнению условия выставления ленты и освобождение ее от захвата в период рабочего хода ползуна при обеспечении необходимого предварительного включения и отключения соответствующих механизмов.

Рисунок 10 – Циклограмма робота кривошипного пресса

ОПИСАНИЕ РАБОТЫКОМПЛЕКСА

На разматывающее устройство РУ-200 устанавливают рулон используя подъемник. При помощи подъемника рулон поднимают на необходимую высоту. Рулон на разматывающем устройстве фиксируется по внутреннему диаметру. После загрузки рулон выравнивают в соответствии с линией подачи, опускают рычаг прижима рулона.

Далее лента запускается в правильное устройство, валковую подачу и в рабочую зону штампа до временного упора в ручном режиме. Регулируется стержень контроля провисания ленты, потенциометр, который запускает разматыватель после того, как стержень выключит датчик.

Штамповку в ручном режиме проводят до фиксации ленты на барабане наматывающего устройства. На ленту устанавливают рычаг, который в процессе автоматической работы комплекса подает сигнал для включения наматывающего устройства и рычаг, который подает сигнал на включение разматывающего устройства.

Пресс в режим автоматических ходов и привод правильного устройства включает оператор. Лента с правильной машины при помощи валков подается в рабочую зону штампа по направляющим. Шаг подачи обеспечивается с помощью ловителя установленного в штампе. Происходит опускание верхней части штампа. Около крайнего нижнего положения одновременно осуществляется вырубка по внешнему контуру шайбы и пробивка отверстия. Отход от пробитого отверстия располагается на внутреннем цилиндрическом пояске матрицы. Вырубленная шайба с пробитым отверстием заталкивается в матрицу, а сетка отходов остается на пуансоне. При обратном ходе ползуна при помощи съемника лента снимается с пуансона.

Когда в пояске матрицы собирается 3 детали. Они выталкиваются «на провал» в тару. Вырубленный отход также проталкивается пуансоном при штамповки последующих изделий и удаляется через провальное отверстие в столе пресса в отдельную тару. Сетка отходов автоматически подается в барабан наматывающего устройства.

Работа комплекса рассчитана на 45 минут. Оператор в это время следит за его нормальной работой. В случае неисправности или производства некачественного изделия комплекс останавливается до устранения неисправностей.

ЗАКЛЮЧЕНИЕ

В данной расчетной работе был спроектирован автоматизированный комплекс на базе универсального пресса и валковой подачи. Так же были рассчитаны размеры заготовки, определено усилие штамповки, подобран пресс, был спроектирован штамп последовательного действия. Выбраны валковая подача, разматывающее устройство, наматывающее устройство. В процессе выполнения работы были рассчитаны параметры муфты обгона и кинематические параметры привода подачи.